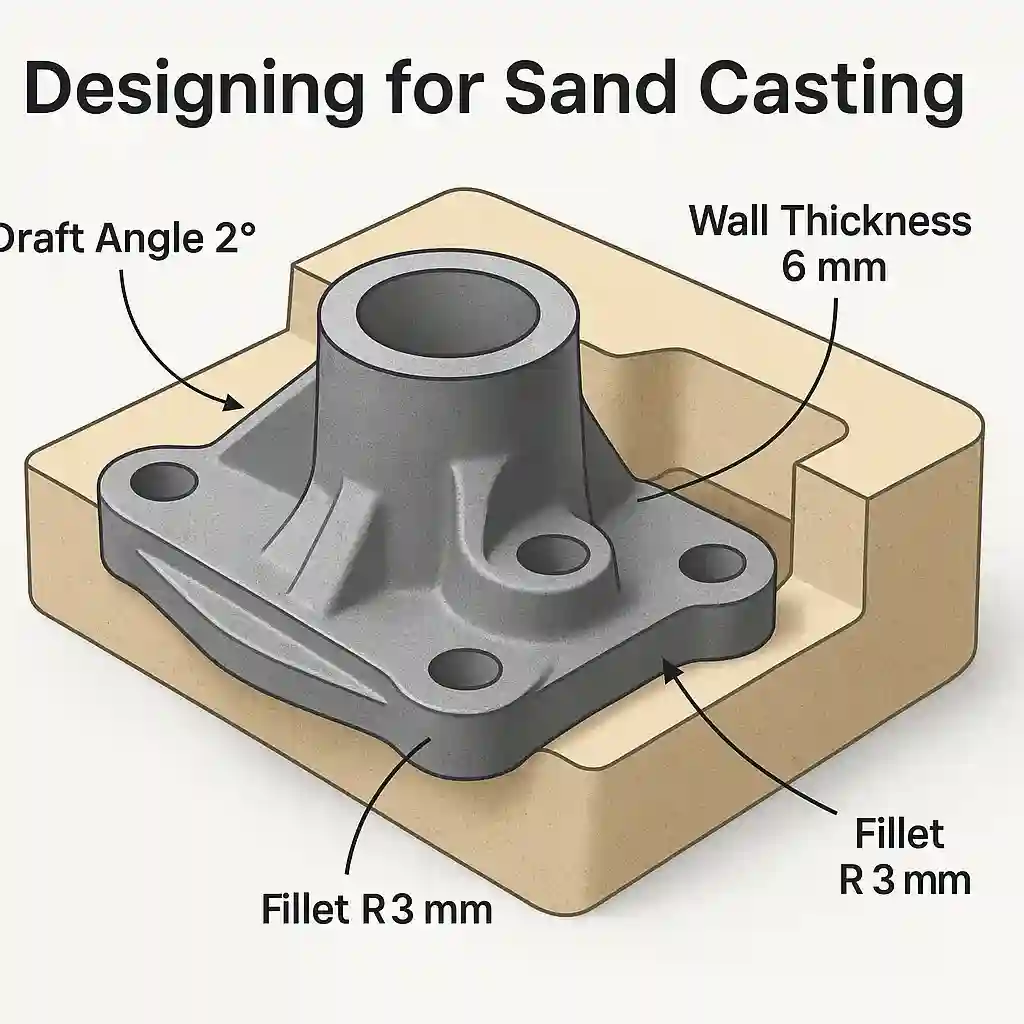

Geringe Investitionen in Werkzeuge und schnelle Durchlaufzeiten: Ein strategischer Vorteil

Bei großen Metallteilen sind die Werkzeugkosten und die Vorlaufzeiten oft entscheidende Faktoren für die Durchführbarkeit eines Projekts. Sandguss bietet an beiden Fronten einen klaren Vorteil - vor allem, wenn Flexibilität, individuelle Anpassung und kürzere Produktionszyklen entscheidend sind.

Im Gegensatz zum Druckguss oder Feinguss, die hochpräzise Stahlformen erfordern, die $20.000 oder mehr kosten können, werden beim Sandguss temporäre Formen aus Sand und Bindemitteln verwendet. Diese Formen sind in der Herstellung weitaus kostengünstiger und können in der Regel innerhalb weniger Tage hergestellt werden. Das Gießen eines 1-Meter-Getriebegehäuses in Sand kann beispielsweise eine Werkzeuginvestition von nur $2.000 erfordern - fast ein Zehntel der Kosten für eine vergleichbare Metallform.

Gegenüberstellung der Kosteneffizienz von Sandguss und des Geschwindigkeitsvorteils von Druckguss

Geschwindigkeit ist nur ein Teil der Gleichung. Sandformen können leicht angepasst werden oder umgebaut werden, um Konstruktionsänderungen Rechnung zu tragen, wodurch sich das Verfahren ideal für technische Versuche, Reverse Engineering und maßgeschneiderte Teile eignet. In Branchen wie dem Bergbau, der Schifffahrt und dem Energiesektor, in denen große Komponenten oft mehrfach überarbeitet oder bei Bedarf ausgetauscht werden müssen, verringert dieses Maß an Flexibilität sowohl das Projektrisiko als auch die Kapitalverschwendung.

Eine Dauerform kann Ihre Designentscheidungen frühzeitig festschreiben. Eine Sandform gibt Ihnen die Freiheit, sich weiterzuentwickeln.

Vorteile auf einen Blick:

-

Geringere Vorabinvestitionen für die Entwicklung von Formen

-

Schneller Umschwung vom CAD bis zum ersten Guss

-

Agilität bei der Gestaltung mit kostengünstigen Überarbeitungen oder Nachbesserungen

Wenn Ihr Produktionsplan mittelgroße Chargen, Nullserien oder späte Design-Iterationen umfasst, bietet Sandguss die Werkzeugeffizienz und Reaktionsgeschwindigkeit, die moderne industrielle Arbeitsabläufe erfordern.

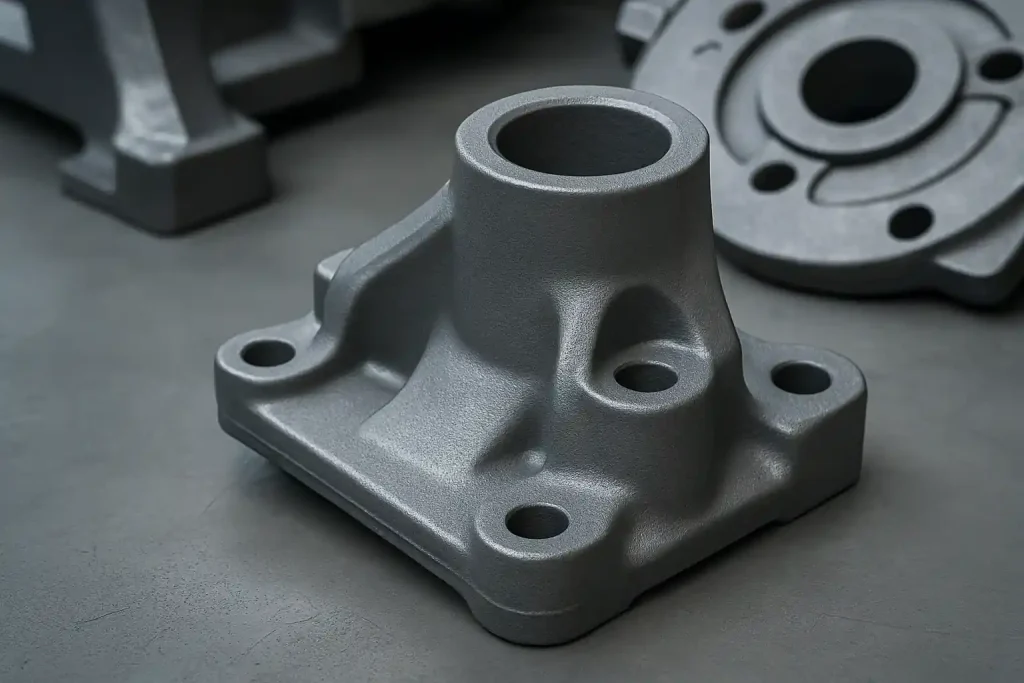

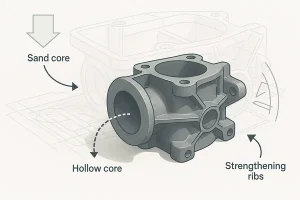

Gestaltungsfreiheit: Unterstützung komplexer, großmaßstäblicher Geometrien

Einer der wertvollsten, aber oft unterschätzten Vorteile des Sandgusses ist seine außergewöhnliche Designflexibilität - insbesondere bei großen, geometrisch komplexen Bauteilen. Im Gegensatz zu Dauerformen aus Metall, die strenge Beschränkungen in Bezug auf Form, Entformungswinkel und Trennlinien aufweisen, werden Sandformen nach kundenspezifischen Modellen geformt und können auf praktisch jede Geometrie zugeschnitten werden.

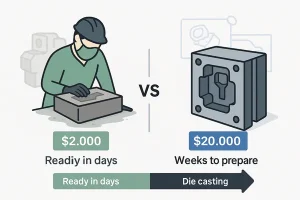

Sandguss beherbergt interne Funktionen wie Hohlprofile, Rippen, Vorsprünge und quer gebohrte Kanäle mit herausnehmbaren Sandkernen.

Sandguss ermöglicht komplizierte Merkmale wie Hohlprofile und Strukturrippen in großen Bauteilen

Diese Merkmale können in einen einzigen Guss integriert werden, wodurch Schweißen, Montage oder mehrere Gießschritte überflüssig werden. Ingenieure können die strukturelle Leistung optimieren, das Gewicht reduzieren und die nachgelagerte Bearbeitung vereinfachen - und das alles, ohne die Herstellbarkeit zu beeinträchtigen.

Diese Fähigkeit ist besonders wichtig für große Bauteile in anspruchsvollen Anwendungen, wie zum Beispiel:

-

- Pumpengehäuse mit integrierten Fließwegen

-

- Motorblöcke mit internen Kühlkanälen

-

- Naben von Windkraftanlagen mit tiefen mehrachsigen Kavitäten

-

- Rahmen für schwere Maschinen mit eingebetteten Verstärkungsrippen

Da Sandformen Einwegwerkzeuge sind, lassen sich Konstruktionsänderungen leicht und kostengünstig umsetzen. Egal, ob es sich um die Neupositionierung eines Schraubenlochs, die Änderung der Wandstärke oder die Anpassung eines Flansches handelt, Ingenieure können Anpassungen vornehmen, ohne teure Werkzeuge zu verwerfen. Diese Flexibilität ermöglicht eine späte Verfeinerung des Designs, die Herstellung von Prototypen oder eine schnelle Iteration während der Entwicklungszyklen.

Komplexe Geometrie sollte kein Hindernis sein, sondern eine Chance für die Gestaltung.

In Branchen, in denen Größe und Leistung ebenso wichtig sind wie Präzision, ermöglicht Sandguss den Ingenieuren die vollständige Umsetzung ihrer Konstruktionsabsicht. Es beseitigt die durch starre Werkzeuge auferlegten Beschränkungen und unterstützt Innovationen in großem Maßstab.

Kompatibel mit Hochtemperaturlegierungen wie Stahl und Sphäroguss

Sandguss ist dort am besten geeignet, wo viele andere Verfahren versagen: bei der Verarbeitung hochschmelzender Metalle wie Kohlenstoffstahl, legiertem Stahl und Sphäroguss. Diese Materialien sind unverzichtbar für Hochleistungsanwendungen, bei denen Festigkeit, Hitzebeständigkeit und eine lange Lebensdauer gefragt sind - sie stellen jedoch eine große Herausforderung für Gießverfahren dar, die auf Dauerformen angewiesen sind.

Der Druckguss beispielsweise ist für niedrig schmelzende Legierungen wie Aluminium, Magnesium oder Zink optimiert. Die Stahlformen können den extremen Temperaturen - oft über 1500 °C - nicht standhalten, die zum Gießen von geschmolzenem Stahl oder Eisen erforderlich sind.

Gießen von geschmolzenem Metall in eine Sandform, geeignet für Hochtemperaturlegierungen wie Sphäroguss und Stahl

Selbst mit Kühlsystemen macht die thermische Ermüdung des Werkzeugs den Druckguss für diese Metalle technisch und wirtschaftlich unpraktisch.

Beim Sandguss wird dieses Problem vollständig vermieden. Durch die Verwendung von hitzebeständigem Quarz- oder Chromitsand sind die Formen vollständig einwegfähig und werden durch die Temperatur des geschmolzenen Metalls nicht beeinträchtigt. Das macht das Verfahren ideal für das Gießen von Eisenlegierungen, einschließlich:

-

- Sphäroguss für Getriebegehäuse und Querlenker

-

- Niedrig-legierter Stahl für Windturbinennaben und Antriebsstrangrahmen

-

- Hochchromhaltige Bügeleisen für verschleißfeste Auskleidungen in Bergbau- und Brechanlagen

Aufgrund dieser Kompatibilität ist Sandguss die erste Wahl für strukturelle und drucktragende Komponenten in Branchen wie Energieerzeugung, Off-Highway-Maschinen und Schiffstechnik.

Man wählt Sandguss nicht nur wegen der Geometrie, sondern wenn das Metall selbst es verlangt.

Wenn Ihr Projekt eine robuste Leistung unter hoher Belastung oder großer Hitze erfordert, bietet Sandguss die Flexibilität des Materials, die andere Verfahren nicht bieten können.

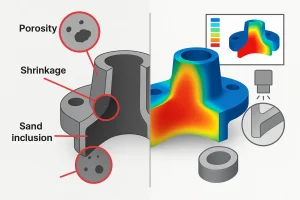

Defekte überwinden: Wie moderner Sandguss die Qualität sichert

Sandguss wurde in der Vergangenheit mit Oberflächenrauhigkeit, Maßabweichungen und inneren Mängeln in Verbindung gebracht. In modernen Gießereien sind diese Probleme jedoch nicht mehr verfahrensimmanent - sie sind technische Probleme mit bekannten, kontrollierten Lösungen.

Heutige Gießworkflows umfassen CAE-basierte Erstarrungssimulation, automatische Formsystemeund zerstörungsfreie Prüfung (NDT) um die Qualität der Teile vom Modell bis zur Endkontrolle zu gewährleisten. Das Ergebnis: Sandgussteile, die stets den anspruchsvollen industriellen Spezifikationen entsprechen.

Gegenüberstellung von traditionellem Sandguss durch Versuch und Irrtum und moderner Simulation für bessere Genauigkeit

Häufige Defekte und moderne Lösungen:

-

- Porosität und Schrumpfung

Eliminiert durch 3D-Erstarrungsmodellierung, Steigrohroptimierung und kontrollierte Abkühlkurven

- Porosität und Schrumpfung

-

- Sand Einschluss

Verhindert durch geeignete Anschnittkonstruktion, Filtersysteme und Schimmelpilzreinigungsverfahren

- Sand Einschluss

-

- Verzerrung oder Verformung

Reduziert durch gleichmäßige Formverdichtung und gleichmäßigen Bindemittelauftrag

- Verzerrung oder Verformung

Durch die Simulation des Wärmeflusses und der Erstarrung des Metalls vor dem ersten Guss können die Ingenieure Risikobereiche wie heiße Stellen erkennen und eine optimale Formgeometrie und Entlüftung sicherstellen. Dieser proaktive Ansatz reduziert die Fehlerquote drastisch - vor allem bei großen, massereichen Bauteilen.

Anwendungsbeispiel:

Bei einem kürzlich durchgeführten Projekt zur Herstellung von Getriebegehäusen für Bergbauausrüstungen ergab die Simulation das Risiko einer Schrumpfung an den Kreuzungspunkten der Schraubenflansche. Die Ingenieure positionierten die Steigleitungen neu und passten die Kühlwege an. Das Ergebnis: Erfolg auf Anhieb, verifiziert durch Ultraschallprüfung (UT), ohne dass Nacharbeit erforderlich war.

Schlussfolgerung:

Moderner Sandguss ist Qualitätsfähig und prozessgesteuert. Mit digitalen Werkzeugen, fortschrittlichen Diagnosemethoden und strengen Prüfverfahren - Ultraschall, Röntgen und Farbeindringverfahren - bietet es gleichbleibende Leistung für kritische Teile in Branchen wie Energieerzeugung, Bauwesen und Transportwesen.

Wenn Präzision auf Prozessdisziplin trifft, wird Sandguss zu einer zuverlässigen Lösung - und nicht zu einem Kompromiss.

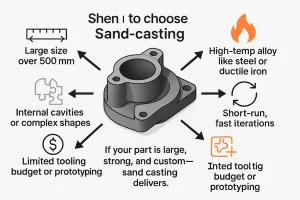

Wann sollte man Sandguss anderen Verfahren vorziehen?

Visueller Leitfaden zur Auswahl von Sandguss für große, kundenspezifische Hochtemperaturkomponenten.

Da es eine Vielzahl von Gießverfahren gibt - Druckguss, Feinguss, Kokillenguss - ist es wichtig zu wissen, wann Sandguss am besten geeignet ist. Die Wahl hängt von mehreren Schlüsselfaktoren ab: Teilegröße, Geometrie, Legierung, Menge und Designflexibilität.

Sandguss ist die beste Wahl, wenn:

-

Das Teil ist groß (typischerweise über 10 kg oder 500 mm groß)

-

Das Material ist eine Hochtemperaturlegierung wie Stahl oder Sphäroguss

-

Die Konstruktion enthält komplexe innere Merkmale, Rippen oder Hohlräume

-

Sie benötigen Kleinserien, Rapid Prototyping oder Ersatzprodukte für den Ersatzteilmarkt

-

Änderungen oder Anpassungen in einem späten Stadium sind zu erwarten.

Im Gegensatz dazu, Druckguss ist ideal für kleine bis mittelgroße Aluminium- oder Zinkteile, die in sehr hohen Stückzahlen mit engen Maßtoleranzen hergestellt werden. Feinguss eignet sich am besten für kleine, komplizierte Teile, die eine exzellente Oberflächengüte erfordern, ist jedoch mit höheren Stückkosten und einer längeren Werkzeugbereitstellungszeit verbunden.

Sandguss ist nicht nur eine Notlösung, sondern ein strategisches Verfahren für Größe, Komplexität und Anpassungsfähigkeit.

Abschließende Anmerkung:

Wenn Ihr Projekt strukturelle Festigkeit, technische Flexibilität und wirtschaftliche Effizienz erfordert, ohne dass Sie sich auf die Herstellung von Großserienwerkzeugen festlegen müssen, ist Sandguss die Lösung, die den realen industriellen Anforderungen entspricht.