Warum die Wärmebehandlung nach dem Gießen wichtig ist

Wenn ein Gussteil in der Form abkühlt, ist die Geschichte noch nicht zu Ende: Eigenspannungen, ungleichmäßige Kornstruktur und unvorhersehbare mechanische Eigenschaften bleiben oft zurück. Diese latenten Probleme sind bei der Inspektion vielleicht nicht sichtbar, können aber bei der Bearbeitung oder Wartung kritisch werden.

Beispielsweise können Eigenspannungen, die durch gerichtete Erstarrung oder schnelle Abkühlung entstehen, zu Verformungen oder Rissen führen, wenn das Gussteil bearbeitet wird. Bei strukturellen Anwendungen könnte dies zu einem Versagen des Teils unter Last oder bei Hydrauliksystemen zu einem Leck unter Druck führen.

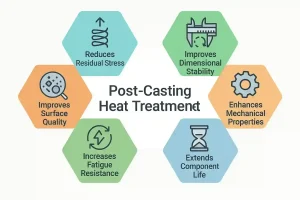

Die Wärmebehandlung nach dem Gießen dient dazu, diese Fehler zu korrigieren. Sie verbessert die strukturelle Konsistenz, stabilisiert die Abmessungen, erhöht je nach Bedarf die Duktilität oder Härte und verlängert letztlich die Lebensdauer des Bauteils. Die Vorteile sind nicht nur metallurgischer Natur - sie führen auch zu geringeren Ausschussraten, besserer Bearbeitbarkeit und längerer Werkzeuglebensdauer.

Wenn Sie Gussteile herstellen, die unter realen Belastungen funktionieren müssen - wie z. B. Getriebe, Gehäuse, Motorblöcke oder druckhaltende Komponenten - dann ist Wärmebehandlung kein Luxus. Sie ist ein wesentlicher Schritt, um mechanische Zuverlässigkeit und vorhersehbare Leistung zu erreichen.

⚠️ Tipp: Selbst Präzisionsgussteile mit hoher Maßgenauigkeit können vorzeitig versagen, wenn die inneren Spannungen nicht durch eine angemessene Wärmebehandlung abgebaut werden.

Gängige Wärmebehandlungsverfahren für Gussstücke

Die wichtigsten Wärmebehandlungsverfahren, die nach dem Gießen zur Verbesserung der Materialeigenschaften und der Leistung eingesetzt werden.

Nicht alle Wärmebehandlungen sind gleich. Das Verfahren muss auf den Werkstoff, die Geometrie und die Betriebsumgebung des Gussteils abgestimmt sein. In diesem Abschnitt werden vier weit verbreitete Wärmebehandlungsmethoden vorgestellt - jede mit ihrer spezifischen Rolle und ihren Vorteilen bei der Veredelung nach dem Gießen.

Glühen

Das Glühen wird in der Regel eingesetzt, um innere Spannungen abzubauen und das Gussteil weicher zu machen, damit es sich leichter bearbeiten lässt. Bei diesem Verfahren wird das Bauteil auf eine Temperatur unterhalb des kritischen Umwandlungspunkts (in der Regel 500-700 °C bei Eisen und Stahl) erhitzt, für einen bestimmten Zeitraum gehalten und dann langsam abgekühlt - häufig im Ofen.

Durch diese langsame Abkühlung wird das innere Gefüge gleichmäßiger. Ferrit und Perlit können sich gleichmäßiger verteilen, vor allem in Gussstücken aus Grau- oder Sphäroguss. Das Ergebnis ist ein Bauteil mit geringerer Sprödigkeit, besserer Maßhaltigkeit und besserer Bearbeitbarkeit.

✅ Am besten geeignet für: Teile aus Grauguss, Sphäroguss und Stahl, die eine hohe Maßgenauigkeit oder Nachbearbeitung erfordern.

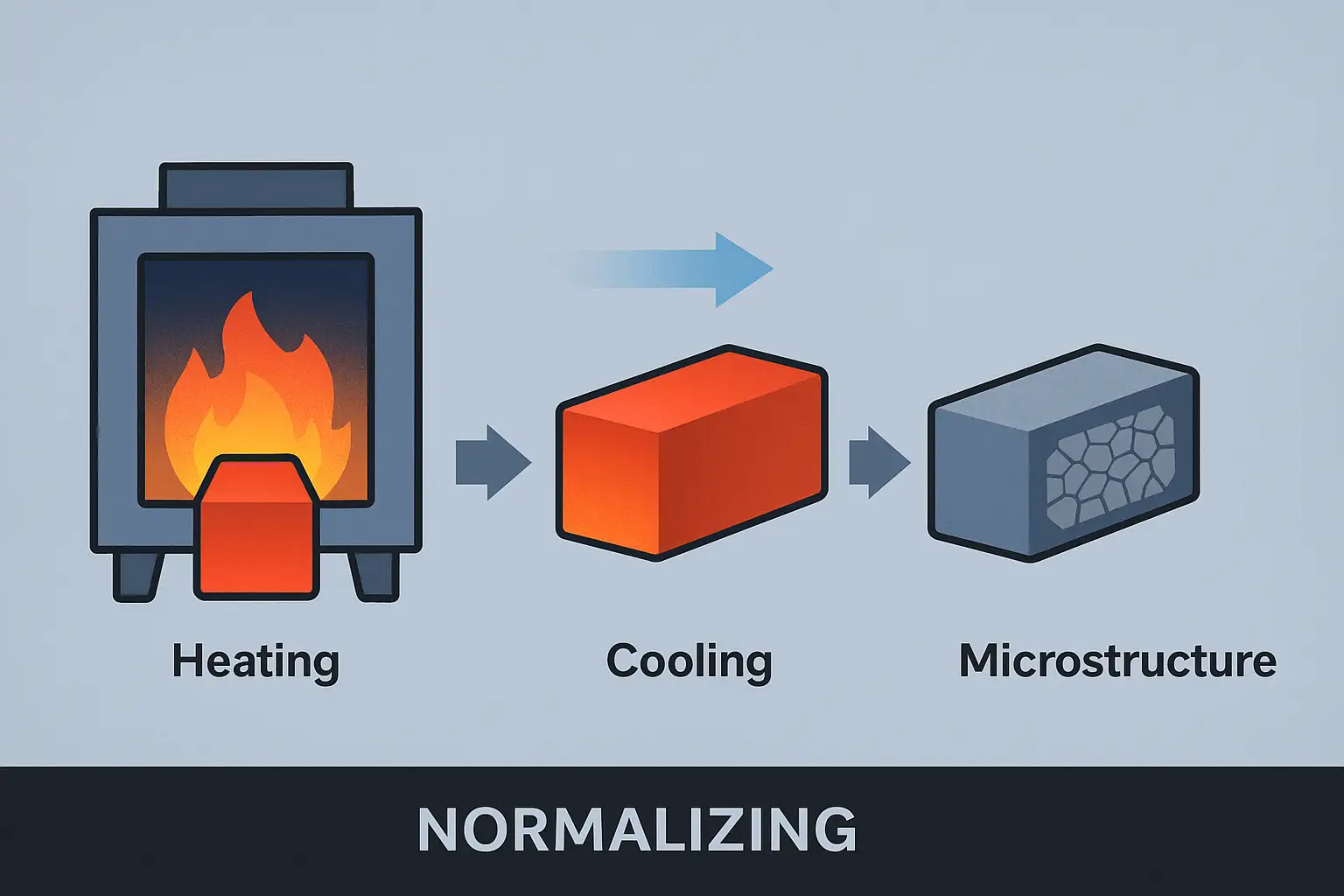

Normalisierung

Das Normalisieren ist ein aggressiveres Verfahren, das in der Regel bei Stahlgussteilen angewendet wird. Dabei wird das Bauteil über die obere kritische Temperatur (etwa 850-950 °C) erhitzt und anschließend an der Luft abgekühlt. Im Gegensatz zum Glühen, bei dem das Material weicher wird, erhöht das Normalisieren die Härte und Festigkeit geringfügig und verfeinert gleichzeitig die Kornstruktur.

Die Luftkühlung fördert die Bildung von feinem Perlit, was die Zähigkeit erhöht. Diese Behandlung ist besonders nützlich für Bauteile, bei denen gleichmäßige mechanische Eigenschaften über den gesamten Querschnitt erforderlich sind oder die im Betrieb schwankenden Belastungen ausgesetzt sind.

🔧 Anwendungsfall: Zahnradrohlinge, Pumpengehäuse und andere Strukturteile, die sowohl Festigkeit als auch Zähigkeit erfordern.

Abschrecken und Anlassen

Unter Abschrecken versteht man das schnelle Abkühlen eines Gussstücks von der Austenitisierungstemperatur (in der Regel 850-900 °C) mit Wasser, Öl oder Luft. Es ist eine der vier Hauptarten der Wärmebehandlung. Um mehr über die anderen Methoden zu erfahren, lesen Sie unseren umfassenden Leitfaden über Die 4 Arten von Wärmebehandlungsverfahren erklärt. Durch diese schnelle Abkühlung wird ein hartes, martensitisches Gefüge "eingeschlossen". Allerdings ist das Material im abgeschreckten Zustand oft zu spröde für den Einsatz, weshalb es sofort angelassen wird.

Beim Anlassen wird das abgeschreckte Gussstück auf eine moderate Temperatur (200-600 °C) erwärmt, wodurch die Sprödigkeit verringert wird, während die Festigkeit größtenteils erhalten bleibt. Dieser zweistufige Prozess verbessert die Verschleißfestigkeit und Dauerfestigkeit erheblich.

🛠️ Ideal für: Hochbelastete Stahlgussteile wie Kurbelwellen, Antriebskomponenten oder abriebfeste Laufbuchsen.

Lösungsbehandlung und Alterung (Aluminiumlegierungen)

Aluminiumgussteile - insbesondere solche aus wärmebehandelbaren Legierungen wie A356 - werden einer anderen Art von Wärmebehandlung unterzogen, die als Lösungsglühen und Auslagern (T6- oder T5-Bedingungen) bezeichnet wird. Zunächst wird das Gussteil auf etwa 530-550 °C erhitzt und gehalten, um die Legierungselemente in eine feste Lösung aufzulösen. Dann wird es schnell abgeschreckt und anschließend bei 150-200 °C künstlich gealtert.

Mit diesem Verfahren können Aluminiumgussteile eine optimale Festigkeit und Korrosionsbeständigkeit erreichen. Außerdem stabilisiert es das Gefüge für eine bessere Kontrolle der Abmessungen.

✈️ Gemeinsame Anwendungen: Halterungen für die Luft- und Raumfahrt, Motorteile, Aufhängungskomponenten.

📊 Schnellvergleichstabelle

| Methode | Typische Temperatur (°C) | Art der Kühlung | Hauptnutzen | Allgemeine Materialien |

|---|---|---|---|---|

| Glühen | 500-700 | Ofen | Stressabbau, Entkrampfung | Grauguss, Sphäroguss |

| Normalisierung | 850-950 | Luft | Kornfeinung, Zähigkeit | Stahlguss |

| Abschrecken + Anlassen | 850-900 / 200-600 | Wasser/Öl/Luft | Gleichgewicht zwischen Härte und Duktilität | Stahlgussteile |

| Lösungsbehandlung (T6) | 530-550 / 150-200 | Wasser + Alterung | Festigkeit + Korrosionsbeständigkeit | Aluminium-Legierungen |

Materialspezifische Richtlinien

Wärmebehandlungsstrategien müssen auf den jeweiligen Gusswerkstoff zugeschnitten sein. Jedes Legierungssystem reagiert anders auf Wärme, und die Anwendung der falschen Methode - oder die falsche Anwendung der richtigen Methode - kann die mechanischen Eigenschaften oder die Maßhaltigkeit beeinträchtigen.

Nachfolgend finden Sie eine Übersicht über die gängigsten Gusswerkstoffe und die für sie am besten geeigneten Wärmebehandlungsverfahren.

Graues Gusseisen

Grauguss wird in der Regel nicht zur Verbesserung der mechanischen Eigenschaften wärmebehandelt, da seine Graphitflockenstruktur von Natur aus spröde ist und nicht gut auf eine Phasenumwandlung reagiert. Das Spannungsarmglühen wird jedoch häufig eingesetzt, um die Dimensionsstabilität zu verbessern - vor allem bei großen Gussteilen, die einer schweren Bearbeitung unterzogen werden.

Das Verfahren umfasst in der Regel eine Erhitzung auf 500-600 °C und eine mehrstündige Haltezeit vor einer langsamen Abkühlung im Ofen. Dadurch werden Eigenspannungen abgebaut, ohne die Härte oder das Gefüge wesentlich zu verändern.

🔧 Gemeinsame Anwendungen: Motorblöcke, Kompressorgehäuse, Maschinensockel.

Sphäroguss (Gusseisen mit Kugelgraphit)

Sphäroguss bietet mehr Flexibilität bei der Wärmebehandlung. Es kann je nach Leistungsanforderungen spannungsarmgeglüht, vollständig geglüht oder sogar angelassen werden.

- Spannungsarmes Glühen: Reduziert die innere Spannung, ohne die Struktur der Graphitknoten zu beeinträchtigen.

- Vollständiges Glühen: Erweicht die Matrix und erhöht die Dehnung zur Verbesserung der Duktilität.

- Austemperung (ADI): Erzeugt ausferritische Mikrostrukturen, die Festigkeit, Zähigkeit und Ermüdungsbeständigkeit erheblich verbessern. Erfordert kontrolliertes Austenitisieren (~900°C), gefolgt von isothermem Halten bei 250-400°C.

🧪 Beste Passform: Aufhängungsteile für Kraftfahrzeuge, Zahnräder, verschleißfeste Komponenten.

Stahlguss

Stahlgussteile reagieren sehr empfindlich auf Wärmebehandlung. Normalisieren, Abschrecken und Anlassen sind Standardverfahren.

- Normalisierung: Verfeinert die Körnung und gleicht das Gefüge aus - ideal vor der Bearbeitung.

- Abschrecken + Anlassen: Erhöht die Zugfestigkeit und Verschleißfestigkeit. Wird häufig für strukturelle und sicherheitskritische Komponenten verwendet.

Die Vielseitigkeit von Stahl ermöglicht es den Herstellern, Eigenschaften wie Zähigkeit, Festigkeit und Härte für bestimmte Anwendungen fein abzustimmen.

⚙️ Typische Teile: Strukturträger, Hebehaken, Werkzeugkörper und Druckbehälter.

Aluminium-Legierungen

Wärmebehandelbare Aluminiumlegierungen (z. B. A356, 6061) erfordern eine präzise Temperaturkontrolle, um die Lösungsbehandlung und Ausscheidungshärtung zu aktivieren. Der T6-Zyklus - Lösungsbehandlung, Abschrecken und künstliche Alterung - ist am weitesten verbreitet.

- Lösung Behandlung: Beseitigt die Mikrosegregation und homogenisiert die Matrix.

- Alterung: Begünstigt die kontrollierte Ausfällung von Verfestigungsphasen wie Mg₂Si.

Maßhaltigkeit und Korrosionsbeständigkeit sind die Hauptgründe für die Wärmebehandlung von Aluminiumguss.

✨ Verwendet in: Armaturen für die Luft- und Raumfahrt, Pumpengehäuse, Motorhalterungen, Roboterrahmen.

📌 Anmerkung: Berücksichtigen Sie bei der Anwendung dieser Behandlungen immer die Wandstärke und die Größe des Gussteils - große Abschnitte kühlen langsamer ab und können ein inneres Gefälle entwickeln, das die Gleichmäßigkeit beeinträchtigt.

Schlüsselparameter und Prozesskontrolle

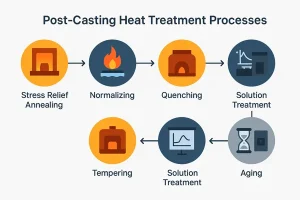

Visueller Leitfaden mit sechs gängigen Wärmebehandlungsstufen nach dem Gießen

Bei einer erfolgreichen Wärmebehandlung geht es nicht nur um die Wahl der richtigen Methode, sondern auch um die präzise Steuerung des Prozesses. Kleine Abweichungen bei der Temperatur, der Zeit oder der Abkühlgeschwindigkeit können zu uneinheitlichen Mikrostrukturen, Eigenspannungen oder sogar zum Versagen des Gussteils führen.

Hier sind die wichtigsten Parameter, die während der Wärmebehandlung nach dem Gießen überwacht und optimiert werden müssen:

Einweichtemperatur und -dauer

In der Einweichphase erreicht das gesamte Gussteil eine einheitliche Temperatur, was eine gleichmäßige Gefügeumwandlung gewährleistet.

- Undershooting die erforderliche Temperatur nicht erreicht, kann dies zu einer unvollständigen Umwandlung führen.

- Überschreitung kann zu einer Kornvergröberung oder Oxidation führen.

Das Glühen von duktilem Gusseisen beispielsweise erfordert je nach Größe und Wandstärke des Gussstücks eine Haltezeit von 1-3 Stunden bei 900 °C. Das Lösungsglühen von Aluminium benötigt nur 30-60 Minuten bei 540-550°C.

🧱 Faustformel: Dickere Gussstücke erfordern längere Einweichzeiten, um die thermische Durchdringung zu gewährleisten.

Gleichmäßigkeit und Atmosphäre des Ofens

Wärmebehandlungsöfen müssen die Temperatur in der gesamten Kammer genau kontrollieren. Ungleichmäßige Zonen können zu lokaler Über- oder Unterbehandlung führen.

- Toleranz der Gleichmäßigkeit sollte bei kritischen Teilen im Allgemeinen innerhalb von ±5°C liegen.

- Verwendung von Schutzatmosphären (z. B. Inertgas oder Stickstoff) kann die Oxidation und Oberflächenentkohlung, insbesondere bei Stahl, verringern.

Regelmäßige Kalibrierung und Zonenüberwachung sind für die Konsistenz großer Chargen unerlässlich.

🔍 Profi-Tipp: Mit Hilfe von Infrarot-Wärmebildern können kalte Stellen in alternden Öfen erkannt werden, bevor sie die Produktqualität beeinträchtigen.

Abkühlungsrate und Medienauswahl

Das Abkühlen ist nicht nur ein abschließender Schritt, sondern beeinflusst aktiv die endgültigen Eigenschaften des Gussteils. Verschiedene Materialien erfordern spezifische Abschreckstrategien:

| Material | Kühlmittel | Grund |

|---|---|---|

| Graues Eisen | Ofen (langsam) | Vermeidung von Temperaturschocks und Schonung des Graphits |

| Stahlgussteile | Wasser oder Öl | Schnelle Abkühlung zur Bildung von Martensit |

| Aluminium-Legierungen | Wasserabschrecken | Ausfällungen vor der Alterung verhindern |

Eine unkontrollierte Abkühlung kann zu thermischen Gradienten führen, die Verformungen oder Risse verursachen - insbesondere bei großen oder komplexen Geometrien.

⚠️ Tipp: Stützen Sie die Gussteile während des Abkühlens immer ordnungsgemäß ab, um Verbiegungen oder Spannungskonzentrationen zu vermeiden.

Handhabung nach der Behandlung

Auch nach Abschluss des Wärmezyklus muss die Handhabung sorgfältig erfolgen. Vermeiden Sie es, heiße Teile zu stapeln, sie auf unebene Oberflächen zu legen oder sie Zugluft auszusetzen - all dies kann zu ungeplanter Abkühlung oder Verformung führen.

Sobald die Teile Raumtemperatur erreicht haben, sollten sie einer Maßkontrolle und Härteprüfung unterzogen werden.

📏 Bewährte Praxis: Lassen Sie die Gussstücke vor der Nachbearbeitung auf ebenen, isolierten Flächen an der Luft abkühlen.

Ein Wärmebehandlungsprozess ist nur so zuverlässig wie die Kontrolle, die dahinter steht. Präzision bei Temperatur, Zeit, Atmosphäre und Handhabung machen den Unterschied zwischen einem robusten Gussteil und einem Ausschuss.

Anwendungen und Vorteile in der realen Welt

Sechs wichtige Vorteile der Wärmebehandlung nach dem Gießen

Die Wärmebehandlung nach dem Gießen ist mehr als nur eine theoretische Verbesserung - sie wirkt sich direkt darauf aus, wie Gussteile unter realen Bedingungen funktionieren. Von der Verringerung der Ausfallraten bei schweren Maschinen bis hin zur Verbesserung der Ermüdungsfestigkeit bei Automobilkomponenten sind die praktischen Vorteile gut dokumentiert.

Im Folgenden finden Sie einige Beispiele und Daten, die den Wert einer ordnungsgemäß durchgeführten Wärmebehandlungsstrategie verdeutlichen.

Verbesserte Formbeständigkeit

Fallstudie - Großes Getriebegehäuse (Sphäroguss)

Ein Kunde, der große Getriebegehäuse aus duktilem Gusseisen herstellt, verzeichnete bei der CNC-Bearbeitung hohe Ausschussraten aufgrund von Maßverzug. Nach einer zweistufigen Wärmebehandlung - Spannungsarmglühen und anschließendes langsames Abkühlen an der Luft - konnte der Verzug mit 58% reduziert werden, mit dem Ergebnis, dass:

- 20% schnellere Bearbeitungszeit

- 35% Reduzierung des Werkzeugverschleißes

- Null Rückweisung in der Endkontrolle

🎯 Mitnehmen: Selbst geringe Eigenspannungen können zu einem großen Problem werden, wenn enge Toleranzen erforderlich sind.

Verbesserte Verschleiß- und Ermüdungsbeständigkeit

Fallstudie - Hochbelastete Pumpenlaufräder (Stahlguss)

Abschrecken und Anlassen wurden bei Laufrädern aus Stahl angewandt, die in abrasiven Schlammpumpen verwendet werden. Im Vergleich zu Gussteilen zeigten wärmebehandelte Laufräder:

- 40% höhere Oberflächenhärte

- 2× längere Verschleißlebensdauer unter Feldbedingungen

- Keine Rissbildung nach über 10.000 Ermüdungszyklen

Dies verlängerte die Wartungsintervalle erheblich und reduzierte sowohl die Ausfallzeiten als auch die Kosten pro Teil.

⚙️ Ingenieurtechnische Einblicke: Härte ist nur dann sinnvoll, wenn ein Gleichgewicht zwischen Härte und Duktilität besteht - dafür sorgt das Härten.

Kraft-Gewicht-Optimierung

Anwendung - Aluminiumhalterungen für die Luft- und Raumfahrt (A356-T6)

Leichte Aluminiumbauteile wurden nach dem T6-Verfahren wärmebehandelt. Nach der Lösungsbehandlung, dem Abschrecken und der künstlichen Alterung:

- Streckgrenze erhöht um 80%

- Die Dehnung blieb über 8%

- Korrosionsbeständigkeit im Salzsprühtest verbessert

Dies ermöglichte dünnere Querschnitte, ohne die Sicherheit zu beeinträchtigen - ein großer Vorteil in der Luft- und Raumfahrt sowie im Automobilbau.

✈️ Auswirkungen: Wenn das Gewicht ebenso wichtig ist wie die Festigkeit, ermöglicht die Wärmebehandlung nach dem Gießen eine effiziente Materialnutzung.

Leistungsübersichtstabelle

| Metrisch | Wie gegossen (Stahl) | Abgeschreckt und vergütet | Verbesserung |

|---|---|---|---|

| Härte (HRC) | 18-22 | 32-38 | +60-80% |

| Streckgrenze (MPa) | 350-420 | 550-650 | +50-70% |

| Ermüdungslebensdauer (10⁶ Zyklen) | <1 | >2 | 2× länger |

| Maßabweichung (mm) | ±0.5 | ±0.2 | -60% |

Diese Leistungssteigerungen sind kein Zufall - sie sind das Ergebnis präziser thermischer Zyklen, die sowohl auf das Gussmaterial als auch auf die beabsichtigte Anwendung abgestimmt sind.

🧠 Unterm Strich: Wenn die Leistung Ihres Bauteils an Sicherheit, Verschleißfestigkeit oder Maßgenauigkeit gebunden ist, ist eine Wärmebehandlung nach dem Gießen keine Option, sondern eine Voraussetzung.

Bewährte Praktiken und häufige Fehler

Selbst wenn das richtige Wärmebehandlungsverfahren gewählt wurde, kann eine unsachgemäße Ausführung die Integrität des gesamten Gussteils gefährden. Die häufigsten Fehler sind nicht auf das falsche Verfahren zurückzuführen, sondern auf inkonsistente Parameter, schlechte Vorbereitung oder übersehene Details.

Im Folgenden werden bewährte Verfahren und Fallstricke bei der Wärmebehandlung nach dem Gießen beschrieben.

✅ Bewährte Praktiken

1. Vorwärmen großer oder komplexer Gussstücke

Die plötzliche Einwirkung hoher Temperaturen kann zu einem Temperaturschock führen, insbesondere bei Teilen mit unterschiedlichen Wandstärken. Das Vorwärmen auf eine Zwischentemperatur (z. B. 150-250 °C) vor dem Hochfahren verringert dieses Risiko.

🧱 Warum das wichtig ist: Das Vorwärmen verhindert Rissbildung und ungleichmäßige Ausdehnung bei Gussteilen mit schwerem Querschnitt.

2. Steuerung der Einweichzeit anhand der Abschnittsgröße

Die Einweichzeit muss sich auf den dicksten Teil des Gussteils beziehen, nicht nur auf die durchschnittlichen Abmessungen. Eine zu kurze Einweichzeit kann dazu führen, dass innere Bereiche unbehandelt bleiben.

📏 Tipp: Eine gängige Formel lautet: 1 Stunde pro Zoll (25 mm) Wanddicke, plus Sicherheitsspanne.

3. Richtige Befestigung und Unterstützung verwenden

Während des Erhitzens und Abkühlens können sich Gussteile unter ihrem eigenen Gewicht verformen. Stützen Sie die Teile auf flachen, stabilen Oberflächen ab und vermeiden Sie nach Möglichkeit den Kontakt von Metall zu Metall.

🪛 Empfehlung: Verwenden Sie Keramikpads oder Isolierungen, um Präzisionsteile während der Ofenzyklen zu stützen.

4. Überprüfen mit Nachbehandlungsinspektion

Überprüfen Sie den Erfolg Ihrer Wärmebehandlung stets durch geeignete Tests:

- Härteprüfung (Brinell, Rockwell, Vickers)

- Zerstörungsfreie Prüfung (Ultraschall, Farbeindringverfahren)

- Maßkontrollen für Verformung oder Schrumpfung

🔍 Bewährte Praxis: Prüfen Sie vor und nach der Wärmebehandlung, um Leistungsverbesserungen zu verfolgen und Anomalien zu erkennen.

❌ Häufige Fehler

1. Verzicht auf Wärmebehandlung für kostengünstige Teile

Es ist verlockend, die Wärmebehandlung bei unkritischen Teilen zu umgehen, um Zeit oder Kosten zu sparen. Aber selbst Gussteile mit geringer Belastung können aufgrund von Eigenspannungen, schlechter Bearbeitbarkeit oder Korrosionsempfindlichkeit frühzeitig versagen.

⚠️ Realitätsprüfung: Das Nacharbeiten oder Ersetzen von fehlerhaften Gussteilen ist teurer als eine richtige Wärmebehandlung beim ersten Mal.

2. Überhitzung des Gussteils

Ein Überschreiten der empfohlenen Temperatur kann zu einer Verschlechterung des Mikrogefüges, zur Oxidation der Oberfläche oder zur Graphitierung des Gusseisens führen - alles Faktoren, die das Endprodukt schwächen.

🔥 Zu vermeidende Fehler: Verwenden Sie keine hohen Temperaturen, um den Prozess zu "beschleunigen". Sie werden dafür mit Leistungseinbußen bezahlen.

3. Inkonsistente Ofenbelastung

Die Behandlung von Gussteilen unterschiedlicher Größe oder Materialien in derselben Charge kann zu einer ungleichmäßigen Erwärmung oder Abkühlung führen. Fassen Sie ähnliche Teile immer in Gruppen zusammen, um die Prozesskonsistenz zu wahren.

📦 Reparieren: Trennen Sie dünnwandige Aluminiumteile von dickwandigen Eisenteilen, und verwenden Sie die Lastabbildung in Mehrzonenöfen.

4. Ignorieren der Kühlungsumgebung

Das Ablegen heißer Teile auf einem kalten Stahltisch, in der Nähe von Luftzug oder in Kontakt mit Wasser kann zu einer unkontrollierten Abkühlung und damit zu Verformungen oder inneren Spannungen führen.

🧊 Zur Erinnerung: Kontrolliertes Kühlen ist ebenso wichtig wie kontrolliertes Heizen.

Die Wärmebehandlung nach dem Gießen ist eine Wissenschaft des Gleichgewichts: zwischen Wärme und Zeit, Festigkeit und Duktilität, Präzision und Produktivität. Vermeiden Sie Abkürzungen. Die Leistung des fertigen Teils hängt von jedem Detail ab.

Schlussfolgerung und Aufruf zum Handeln

Die Reise vom geschmolzenen Metall zu einem zuverlässigen, leistungsstarken Bauteil endet nicht mit dem Gießen. Ohne eine angemessene Wärmebehandlung kann selbst das am präzisesten gegossene Teil die mechanischen Erwartungen im realen Einsatz nicht erfüllen.

Ob Spannungsabbau bei Grauguss, Festigkeitssteigerung bei Stahl oder Dimensionsstabilisierung bei Aluminium - eine maßgeschneiderte Wärmebehandlungsstrategie ist entscheidend für die Leistung und die Vermeidung von kostspieligen Nacharbeiten oder Ausfällen vor Ort.

📞 Arbeiten Sie an einem kritischen Casting-Projekt?

Wir helfen Ingenieuren und Einkäufern, die Qualität der Gussteile mit der mechanischen Zuverlässigkeit in Einklang zu bringen, indem wir eine fachkundige Wärmebehandlungsplanung durchführen.

🔧 Sprechen Sie mit einem Spezialisten →

Lassen Sie sich von unserem Ingenieurteam persönlich beraten.

Wir helfen Ihnen bei der Auswahl der richtigen Methode, der Parameter und des Prüfplans.

📦 Unsere Casting-Dienste → ansehen

Die Wärmebehandlung nach dem Gießen ist nicht nur ein Schritt - sie ist Ihre Qualitätsgarantie.