Strangguss (CC) spielt in der modernen Metallurgie eine zentrale Rolle, da sie das Erstarren von geschmolzenem Metall in kontinuierliche Halbfertigprodukte wie Knüppel und Brammen umwandelt. Im Vergleich zu traditionellen Barrengießenbietet CC weitaus mehr Effizienz und Produktkonsistenz durch den Wegfall mehrerer energieintensiver Zwischenschritte. Dies macht es zum bevorzugten Verfahren für mittleres bis hohes Volumen Metallproduktion, Herstellung Brammen, blühtund Knüppel als Ausgangsmaterial für das anschließende Walzen und Strangpressen.

Was ist Stranggießen?

Stranggießen ist ein industrielles Verfahren, bei dem eine wassergekühlte Kristallisator (Form), um geschmolzenes Metall kontinuierlich zu verfestigen und so ein Halbzeug zu formen (Gussknüppel oder halbfertige Brammen/Platten) mit einer konstanten geometrischen Form.

Der Hauptunterschied zwischen dem Strangguss- und dem Barrenverfahren liegt in der Kontinuität des Prozesses: Beim Strangguss wird das Metall kontinuierlich gegossen und erstarrt, so dass ein theoretisch unendlich langes Halbzeug entsteht; beim Barrenverfahren werden intermittierend Barren mit festen Abmessungen hergestellt. Der Stranggussprozess ist also linear und hoch automatisiert.

Das zentrale Gerät in diesem Prozess ist die Stranggussanlage (CCM).

Wie das Verfahren funktioniert

Der Strangguss nutzt die Kontinuität der Strömung und ein hohes Maß an Automatisierung um Produktqualität und Produktionseffizienz zu gewährleisten. Zu den wichtigsten Kontrollparametern gehören ein stabiler Schmelzestand, die Gleichmäßigkeit der Erstarrung (Primärschale) und eine präzise Steuerung der Entnahmegeschwindigkeit.

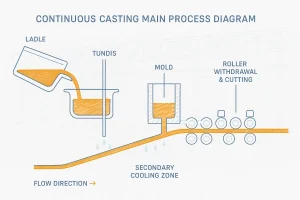

Schrittweiser Prozessablauf des Stranggießens, vom Gießen des flüssigen Metalls bis zum Schneiden und Lagern der Stangen.

1. Metallübertragung und Flusskontrolle

Das geschmolzene Metall wird von der Schöpfkelle zum Tundish. Der Verteiler dient zur Pufferung des Durchflusses, zur Stabilisierung des Gießdrucks und des Flüssigkeitsstands und ist ein kritischer Bereich für Entfernung von Einschlüssen. Das flüssige Metall gelangt in die wassergekühlte Kristallisator durch eine Eintauchdüse. Der Schlüssel in dieser Phase ist die Aufrechterhaltung einer stabiler Flüssigkeitsstand und präzise Durchflussregelung um ein reibungsloses Ausgießen zu gewährleisten.

2. Formzone und Erstarrung

Dies ist das Herzstück des Stranggussverfahrens. Das geschmolzene Metall berührt das wassergekühlte Kupfer Kristallisatordie die Wärme schnell ableitet und eine dünne, gleichmäßige Schicht bildet. Primärschale.

In der Kristallisationszone spielt die Rolle der Schmelzmittel (oder Schutzschlacke) ist entscheidend. Sie wird auf die Oberfläche des geschmolzenen Metalls im Inneren des Kristallisators aufgetragen und schmilzt dort zu einer schmierenden, isolierenden und schützenden Schicht. Die geschmolzene Schlacke fließt zwischen der Schale und der Formwand und bietet Schmierung zur Verringerung der Reibung; die Schlackenschicht auf der Oberfläche sorgt für Isolierung und verhindert die Oxidation des Stahls; und vor allem ist es aktiv verhindert das Anhaften (Verkleben).

Außerdem muss der Kristallisator leichte hochfrequente Schwingung um die Verbindung zwischen der Primärschale und der Formwand periodisch zu unterbrechen und die Oberflächenqualität weiter zu optimieren.

3. Sekundärkühlung und Rückzug

Beim Verlassen des Kristallisators hat das Gussteil nur eine brüchige, erstarrte Hülle. Der Prozess geht dann in die sekundäre Kühlzonebei dem das Gussteil intensiv gekühlt wird, in der Regel durch Wasserzerstäubung ( Sprühkühlung ) oder Eintauchen in Wasser, bis vollständige Erstarrung erreicht wird. Dies ist ein kritischer Schritt im Stranggussverfahren.

Rollenhalterung und Abzugsgeschwindigkeitskontrolle muss genau sein, um die Erstarrungsdauer und die Produktionsrate zu bestimmen. Zu den CCM-Strukturen gehören die üblichen gebogener Typsowie vertikaler Typ und horizontaler Typ.

4. Schneiden und Handhabung

Sobald das Gussteil vollständig erstarrt ist, wird es mit konstanter Geschwindigkeit von der Walzentraktion System. Anschließend ist es schneiden mit Brennschneidmaschinen oder Scheren auf vorgegebene Längen zu schneiden. Die geschnittenen Knüppel können häufig direkt an die nachgelagerte Walzstraße weitergeleitet werden (Heißladung), was eine erhebliche Energie- und Zeitersparnis beim Aufwärmen bedeutet.

Verwendete Materialien

Das Stranggießen ist eine äußerst vielseitige Technologie, die sich auf mehrere Metallsysteme anwenden lässt:

- Stahl: Das Hauptanwendungsmaterial, einschließlich Kohlenstoffstahl, legierter Stahl und Edelstahl. Beim Stahlguss, Elektro-Magnetisches Rühren (EMS) wird häufig zur Optimierung des Erstarrungsgefüges und zur präzisen Kontrolle von inneren Fehlern wie Zentrumsabtrennung.

- Aluminium: Typischerweise werden CC-Varianten wie Bandguss oder Zweiwalzenguss verwendet. Diese Materialien erfordern eine genauere Kontrolle über Effizienz des Wärmeaustauschs und Schutz vor Inertgas um die Oxidation zu unterdrücken.

- Kupfer und seine Legierungen: Aufgrund seiner extrem hohen Wärmeleitfähigkeiteine strenge Kontrolle über die Abkühlungsgeschwindigkeit ist notwendig, um Rissbildung und innere Spannungen zu vermeiden.

Vorteile

Das Stranggießen bietet erhebliche technische und wirtschaftliche Vorteile für die metallurgische Produktion:

- Hohe Metallausbeute: Metallausbeute typischerweise übersteigt 90% ( $>90\%$ ), wodurch die mit dem traditionellen Barrenverfahren verbundenen Kopf- und Schwanzverluste erheblich reduziert werden.

- Energieeinsparung und -effizienz: Zwischenschritte wie das Strippen der Barren und das Wiederaufheizen des Ofens entfallen. Insbesondere die Fähigkeit zur Heißladung reduziert den Energieverbrauch beim Wiederaufheizen erheblich und verkürzt den gesamten Produktionszyklus.

- Produktqualität und Konsistenz: Kontinuierliche und stabile Erstarrungsbedingungen bilden eine einheitliche feinkörniges Gefügeund gewährleistet eine hohe Konsistenz bei der Maßgenauigkeit und der inneren Struktur der Knüppel.

- Automatisierung und Integration: Der gesamte Prozess ist sehr automatisiertdie die Integration fortschrittlicher digitaler Kontrollsysteme erleichtern und eine direkte Integration mit nachgeschalteten Walzstraßen.

Beschränkungen

Trotz seiner Vorteile hat das Stranggussverfahren inhärente Grenzen:

- Hohe Kapitalinvestitionen: Die Entwurfs-, Herstellungs- und Installationskosten des CCM sind sehr hoch.

- Begrenzte Querschnittsformen: Vor allem geeignet für die Herstellung von Knüppeln mit einer konstanter Querschnitt (Brammen, Blöcke, Rundlinge), was die Anpassung an komplexe oder nicht konstante Geometrien erschwert.

- Enges Prozessfenster: Die Anforderungen an Parameter wie Gießtemperatur, Entnahmegeschwindigkeit und Kühlintensität sind äußerst streng und erfordern eine präzise und stabile Steuerung.

- Niedrige Legierungswechsel-Flexibilität: Die Übergangs- und Anpassungszeiten zwischen verschiedenen Legierungen oder Spezifikationen sind relativ lang, und die Reinigung ist komplex.

Anwendungen

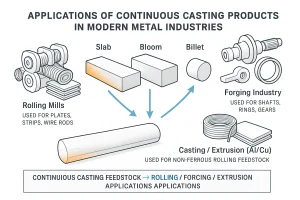

Technische Illustration, die zeigt, wie Stranggussvormaterial - Brammen, Vorblöcke und Knüppel - für Walz-, Schmiede- und Extrusionsprozesse verwendet wird.

Stranggussanwendungen gibt es in allen wichtigen Metallindustrien:

- Stahlindustrie: Die überwiegende Mehrheit der Stahl Brammen, Vorblöcke und Knüppel werden von CC hergestellt und dienen als Rohmaterial zum Walzen von Blechen, Profilen und Walzdraht.

- Aluminiumindustrie: Weit verbreitet in Prozessen wie Bandgießen und Zweiwalzenguss, als Ausgangsmaterial für Aluminiumfolie, -blech und -platte.

- Kupfer und Messing: Für die Herstellung von kontinuierlichen Stangen, Rohreund Walzdrahtvormaterial für die elektrische Verkabelung erforderlich.

Vergleich

Das Stranggießen hat eine einzigartige Position in Bezug auf Effizienz und Volumen:

- Vs. Barrengießen: Strangguss hat einen entscheidenden Vorteil bei Effizienz, Einheitlichkeit und Ertrag.

- Vs. Sandguss: Sandguss wird zur Herstellung von endgültigen oder endformnahen Teilen mit komplexe GeometrienCC konzentriert sich auf die effiziente Produktion von kontinuierliche Halbfertigprodukte.

- Vs. Direct Chill (DC) Casting: Das Gleichstromgießen wird hauptsächlich für Aluminiumbarren verwendet. Dabei wird das geschmolzene Metall direkt in eine wassergekühlte Form gegossen, die langsam absinkt und höhere Abkühlungsraten bietet. Der grundlegende Unterschied zum traditionellen CC besteht darin, dass DC ein halbkontinuierliches oder chargenweises Ingot-Verfahren ist.als eine theoretisch unendliche, kontinuierliche Produktion zu erreichen.

Schlussfolgerung

Das Stranggießen zeichnet sich durch folgende Eigenschaften aus hohe Effizienz, hohe Konsistenz und Produktionsintegration. Durch die Eliminierung von Zwischenschritten, die Optimierung der Produktqualität und die Einsparung von Ressourcen hat sie sich zu einer grundlegenden Technologie für die globale metallurgische Industrie entwickelt. Daher wird sie ihre Bedeutung behalten Kernposition in der Metallproduktion mit mittlerem bis hohem Volumen.

Sind Sie bereit, Ihr Projekt zu starten? Kontakt zu unseren Ingenieuren für eine detaillierte Gussbewertung.