Проектирование эффективных отливок для песчаных форм требует сочетания технических знаний, осведомленности о производстве и практической предусмотрительности. В этом руководстве рассматриваются основные принципы проектирования, общие проблемы и проверенные передовые методы, которые помогут инженерам и специалистам литейного производства оптимизировать качество и производительность отливок.

Сначала разберитесь в процессе литья песка

Прежде чем приступить к проектированию любого компонента, важно понять процесс литья в песок и его последствия:

- Состав пресс-формы: Песчаные формы менее жесткие, чем металлические. Геометрия должна обеспечивать меньшую структурную поддержку.

- Допуск на размеры: Допуски шире по сравнению с литьем по выплавляемым моделям или механической обработкой с ЧПУ.

- Отделка поверхности: Текстура поверхности зависит от размера зерен песка; для критических участков может потребоваться дополнительная обработка.

Заблаговременный учет этих характеристик помогает предотвратить появление дефектов и снизить затраты на доработку.

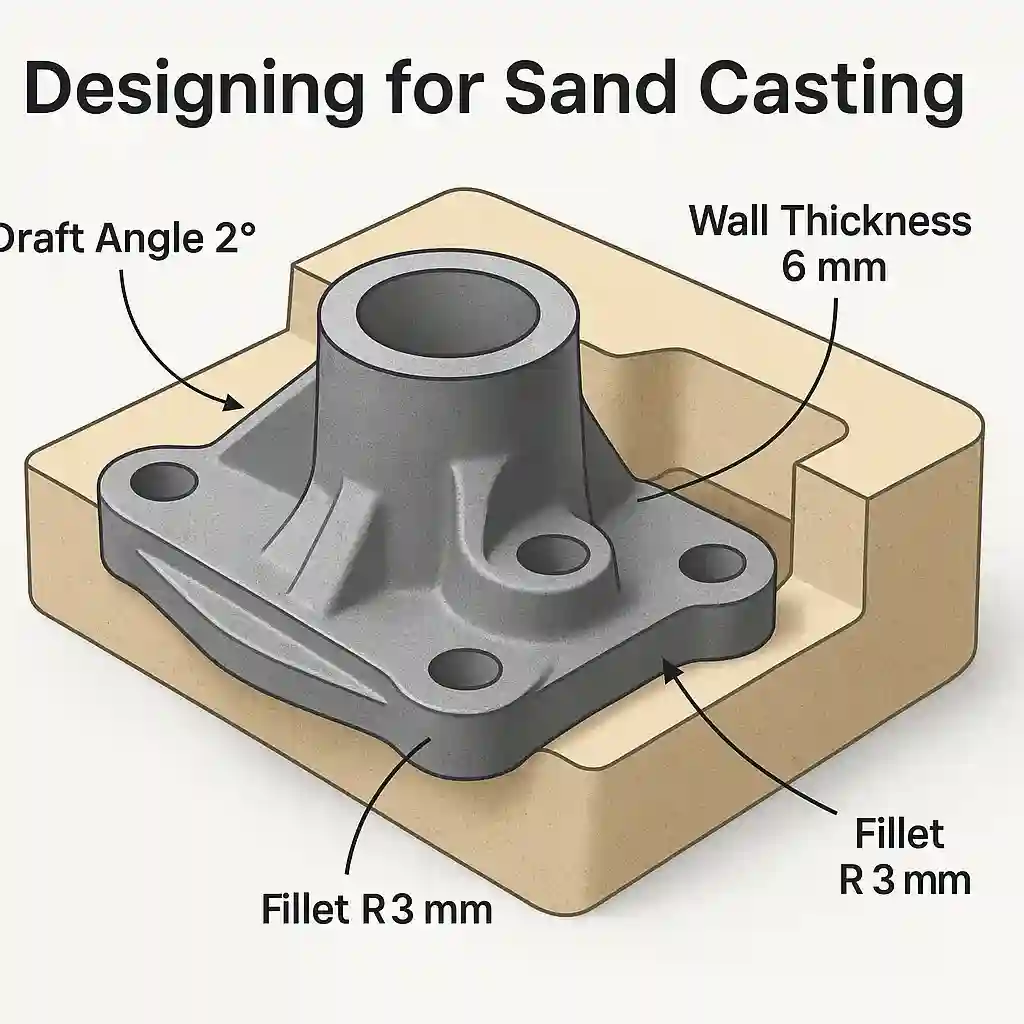

Поддерживать равномерную толщину стенок

Толщина стенок напрямую влияет на теплоотвод, формирование напряжений и затвердевание. Неравномерная толщина является распространенной причиной образования усадочных полостей, коробления и горячих точек.

- Рекомендуемый диапазон:

- Железо: 6-12 мм

- Алюминий: 3-8 мм

- Используйте постепенные переходы между толстыми и тонкими участками.

- Избегайте больших концентраций массы - проектируйте с учетом эффективности конструкции.

Добавьте достаточные углы наклона

Углы наклона позволяют извлекать деталь из песка, не повреждая полость.

- Стандартное руководство:

- Внешние грани: ≥ 1°

- Внутренние полости: ≥ 2°

- Для глубоких или текстурированных поверхностей увеличьте угол.

- Добавьте дополнительную тягу на высоких вертикальных участках или участках со сложными контурами.

Хорошо проработанный узор уменьшает повреждение формы и улучшает стабильность размеров.

Закруглите все острые углы

Острые края концентрируют тепло и напряжение, что приводит к растрескиванию и неравномерному течению металла. Плавные переходы создают более прочную отливку с лучшими механическими свойствами.

- Замените острые внутренние углы на филе радиусом 3-5 мм.

- Круглые соединения на ребрах, бобышках и стенках.

- Избегайте резких изменений направления, вызывающих турбулентность или эрозию формы.

Закругленная геометрия улучшает качество наполнения и уменьшает захват газа при наливании.

Упрощение конструкции сердечника и уменьшение глубины пропилов

Сердечники увеличивают стоимость, риск смещения и размерную вариативность. Чем меньше сердечников, тем лучше согласованность и выход продукции.

- Устраните нефункциональные полости.

- Объедините основные функции там, где это целесообразно.

- Замените сложные внутренние формы более простыми элементами, которые можно просверлить или подвергнуть последующей обработке.

Более простая конструкция сердечника повышает надежность литья и облегчает очистку.

Конструкция для идеального заполнения и затвердевания

Для предотвращения таких распространенных дефектов, как холодные затворы, усадочные полости или неполное заполнение, конструкция должна эффективно направлять расплавленный металл.

- Обеспечение ламинарного потока благодаря широким путям потока, закругленным беговым дорожкам и открытым перекресткам.

- Избегайте глухих карманов где может застрять воздух или газ.

- Подача тяжелых секций с соответствующим расположением стояков.

- Используйте холод или теплоотводы для контроля застывания при необходимости.

Программное обеспечение для моделирования (например, MAGMASOFT, NovaFlow, AnyCasting) должно использоваться для оценки и оптимизации течения и затвердевания металла перед инвестициями в оснастку.

Включите припуски на усадку и механическую обработку

Все металлы уменьшаются в размерах при охлаждении. Чтобы конечная деталь соответствовала техническим условиям, конструкторы должны учитывать эти изменения в размерах детали.

- Типичные значения усадки:

- Серый чугун: ~1.0%

- Алюминиевые сплавы: ~1.3-1.6%

- Углеродистая сталь: ~2.0-2.5%

- Припуски на механическую обработку: Добавьте 1-3 мм в зависимости от критичности поверхности и точности инструмента.

Заранее согласуйте свои действия с изготовителями деталей и машинистами, чтобы определить точные смещения и снизить риск неточностей или проблем с допусками на более поздних этапах производства.

Проектирование для обеспечения стабильности формы и структурной поддержки

Песчаные формы по своей природе хрупки и не могут поддерживать чрезмерную сложность или мелкие детали без риска разрушения или смещения.

- Избегайте тонких или незакрепленных стен:

- Минимальная толщина стенки: 5 мм для железа, 3 мм для алюминия.

- Избегайте глубоких полостей или выступов, которые увеличивают нагрузку на плесень.

- Использовать крепления: В случае необходимости встраивайте в конструкцию фермы или ребра жесткости для поддержания целостности конструкции во время перемещения и заливки формы.

- Логично планируйте линии разделения: Разместите их для уменьшения вспышек, упрощения сборки стержней и облегчения чистого разделения пресс-форм.

- Избегайте высоких и узких выступов: Они подвержены вибрации или смещению песка во время уплотнения.

Понимание этих ограничений пресс-формы обеспечивает стабильность, повторяемость и простоту производства.

Подготовка к послекастинговым операциям

Хорошо спроектированная отливка не заканчивается на затвердевании. Она также должна поддерживать последующую обработку, включая механическую обработку, обработку и отделку.

- Обеспечивают прокладки или бобышки для обработки где конечные размеры имеют решающее значение. Эти поверхности позволяют корректировать допуски, не нарушая целостности детали.

- Предвидеть последствия термообработки:

- При выборе сплава может потребоваться отжиг или закалка после литья.

- Симметрия конструкции помогает уменьшить коробление при термических циклах.

- План нанесения поверхностных покрытий:

- Плоские или ровные поверхности обеспечивают надлежащую адгезию при покраске, порошковом покрытии или гальванизации.

- Избегайте образования песчаных карманов или пористости, которые могут привести к разрушению покрытия.

Хороший дизайн распространяется на весь жизненный цикл детали и поддерживает каждый этап ее доводки и внедрения.

Сотрудничайте с литейными заводами на ранних этапах и часто

Литейные заводы - это не просто поставщики продукции, а важнейшие партнеры по разработке. Заблаговременное привлечение их к сотрудничеству может предотвратить дорогостоящие переделки и обеспечить более гладкий цикл разработки.

- Обменивайтесь полными 3D-моделями включая спецификации материалов, допуски и критические характеристики.

- Запросите обратную связь по DFM (Design for Manufacturability):

- Литейные заводы могут предложить сокращение числа сердечников, улучшение литников или изменение сплавов.

- Ранние доработки обходятся значительно дешевле, чем изменения в оснастке после производства.

- Уточните требования к производительности:

- Если эстетика не имеет большого значения, поверхности могут оставаться литыми.

- Если структурные свойства имеют значение, запросите рекомендации по размещению питателей/ризеров и стратегии охлаждения.

Такой совместный подход обеспечивает согласование проектного замысла и производственной реальности.

Баланс функциональности и технологичности

Эффективное литье - это не просто прямой перевод CAD-модели, а изысканный баланс между функциональностью и целесообразностью.

- Упростите некритичные детали: Избегайте декоративных углублений, логотипов или ребер, которые усложняют изготовление формы.

- Разделение крупных или сложных деталей: Иногда разделение детали на два литьевых субкомпонента с последующей их сваркой или болтовым соединением позволяет сэкономить больше, чем при изготовлении цельной формы.

- Сокращение отходов материалов: Более тонкие, равномерно оформленные стенки потребляют меньше металла и ускоряют застывание.

- Строительство для повторного использования и ремонта: Встроенные элементы выравнивания или панели доступа облегчают обслуживание и последующую эксплуатацию.

В конечном счете, литейные свойства должны дополнять и усиливать инженерную функцию, а не подрывать ее.

Пример использования: Перепроектирование корпуса насоса

Чтобы продемонстрировать силу хорошего дизайна литья, рассмотрим реальный случай из практики производителя насосов для тяжелых условий эксплуатации:

- Оригинальный дизайн: Чугунный корпус насоса имел толщину стенок от 8 мм до 20 мм, глубокие карманы и четыре песчаных сердечника для формирования внутренних каналов.

- Возникшие проблемы: Переменная толщина создавала несоответствия при затвердевании, а большое количество сердечников приводило к частым перекосам, что увеличивало количество брака.

После редизайна:

- Толщина стенок была стандартизирована до 10 мм.

- Все резкие переходы были обработаны филе Радиусы 5 мм.

- Основное требование было сокращено с 4 к 1 за счет упрощения проточных каналов и удаления некритичных полостей.

Результаты:

- Уровень брака при литье снизился на 60%.

- Время подготовки пресс-формы сократилось на 30%.

- Достигнута экономия производственных затрат $15 за единицу.

Этот пример показывает, как небольшие корректировки конструкции, основанные на фундаментальных принципах литья, могут дать существенное улучшение производительности и стоимости.

Заключительные размышления

Проектирование отливок для песчаных форм - это не просто упражнение в черчении, а многодисциплинарная задача, сочетающая инженерную теорию с прагматизмом цеха. Самые успешные проекты отражают:

- Глубокое понимание течение и затвердевание металла

- Уважение к ограничения для песчаных форм

- Предвкушение послелитейные процессы

- Продолжение сотрудничество с литейными заводами

Усвоив эти принципы, инженеры смогут последовательно создавать точные, долговечные и экономичные отливки.

Независимо от того, оптимизируете ли вы существующую деталь или начинаете новую, продуманная конструкция приносит дивиденды в виде качества, производительности и стоимости.

Ознакомьтесь с другими ресурсами по литью и техническими руководствами экспертов

👉 https://www.nodularcastiron.com/blog/

Свяжитесь с нами для получения запросов или проектов литья на заказ

📩 Свяжитесь с нами →