Почему важна термическая обработка после литья

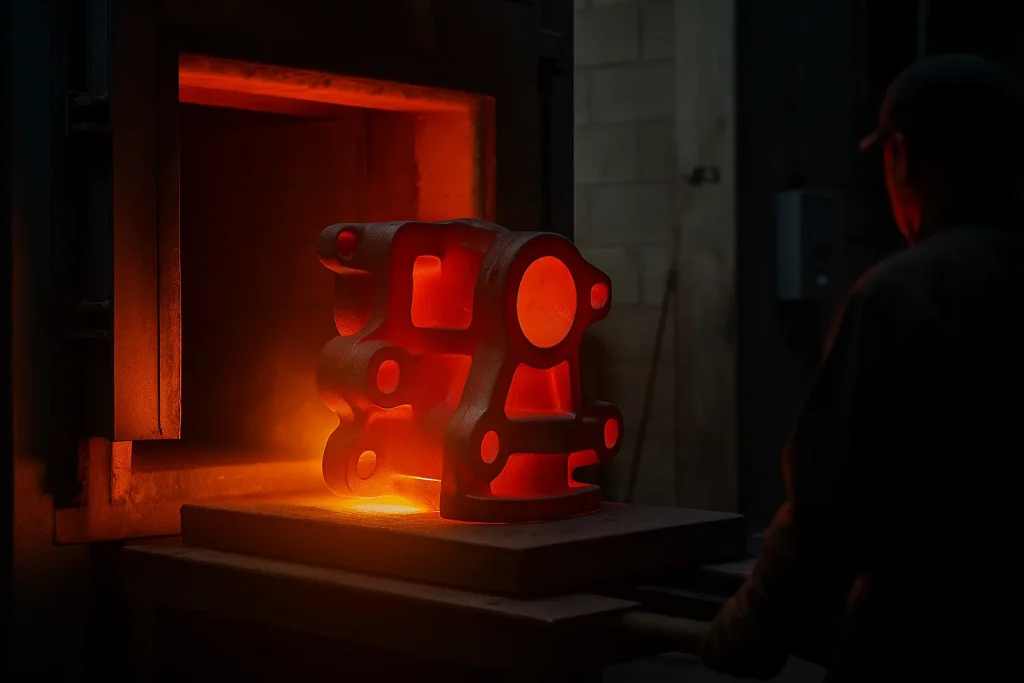

Когда отливка остывает в форме, история на этом не заканчивается - после нее часто остаются внутренние напряжения, неравномерная структура зерна и непредсказуемые механические свойства. Эти скрытые проблемы могут быть не видны при осмотре, но они могут стать критическими при механической обработке или обслуживании.

Например, остаточное напряжение, вызванное направленным затвердеванием или быстрым охлаждением, может привести к короблению или растрескиванию после механической обработки отливки. В конструкциях это может означать разрушение детали под нагрузкой, а в гидравлических системах - утечку под давлением.

Послелитейная термообработка служит для устранения этих дефектов. Она улучшает структурную целостность, стабилизирует размеры, при необходимости повышает пластичность или твердость и в конечном итоге продлевает срок службы детали. Преимущества не только металлургические - они также выражаются в снижении процента брака, улучшении обрабатываемости и увеличении срока службы инструмента.

Если вы производите отливки, которые должны работать в условиях реальных нагрузок - например, шестерни, корпуса, блоки двигателей или компоненты, работающие под давлением, - то термообработка не является роскошью. Это необходимый шаг в достижении механической надежности и предсказуемых характеристик.

⚠️ Совет: Даже прецизионные литые детали с высокой точностью размеров могут преждевременно выйти из строя, если внутренние напряжения не будут сняты с помощью надлежащей термообработки.

Общие методы термической обработки отливок

Основные методы термообработки, используемые после литья для улучшения свойств и характеристик материала.

Не все виды термообработки одинаковы. Процесс должен соответствовать материалу, геометрии и условиям эксплуатации отливки. В этом разделе мы рассмотрим четыре широко используемых метода термообработки - каждый из них играет свою особую роль и приносит пользу при доработке отливок после литья.

Отжиг

Отжиг обычно используется для снятия внутренних напряжений и смягчения отливки, что облегчает ее обработку. Процесс включает в себя нагрев детали до температуры ниже критической точки превращения (обычно 500-700°C для железа и стали), выдержку в течение определенного периода времени, а затем медленное охлаждение - часто в печи.

Этот медленный процесс охлаждения позволяет внутренней структуре стать более однородной. Феррит и перлит могут распределиться более равномерно, особенно в отливках из серого или ковкого чугуна. В результате получается деталь с пониженной хрупкостью, улучшенной стабильностью размеров и более гладкой обрабатываемостью.

✅ Лучшее для: Серый чугун, ковкий чугун, стальные детали, требующие высокой точности размеров или вторичной обработки.

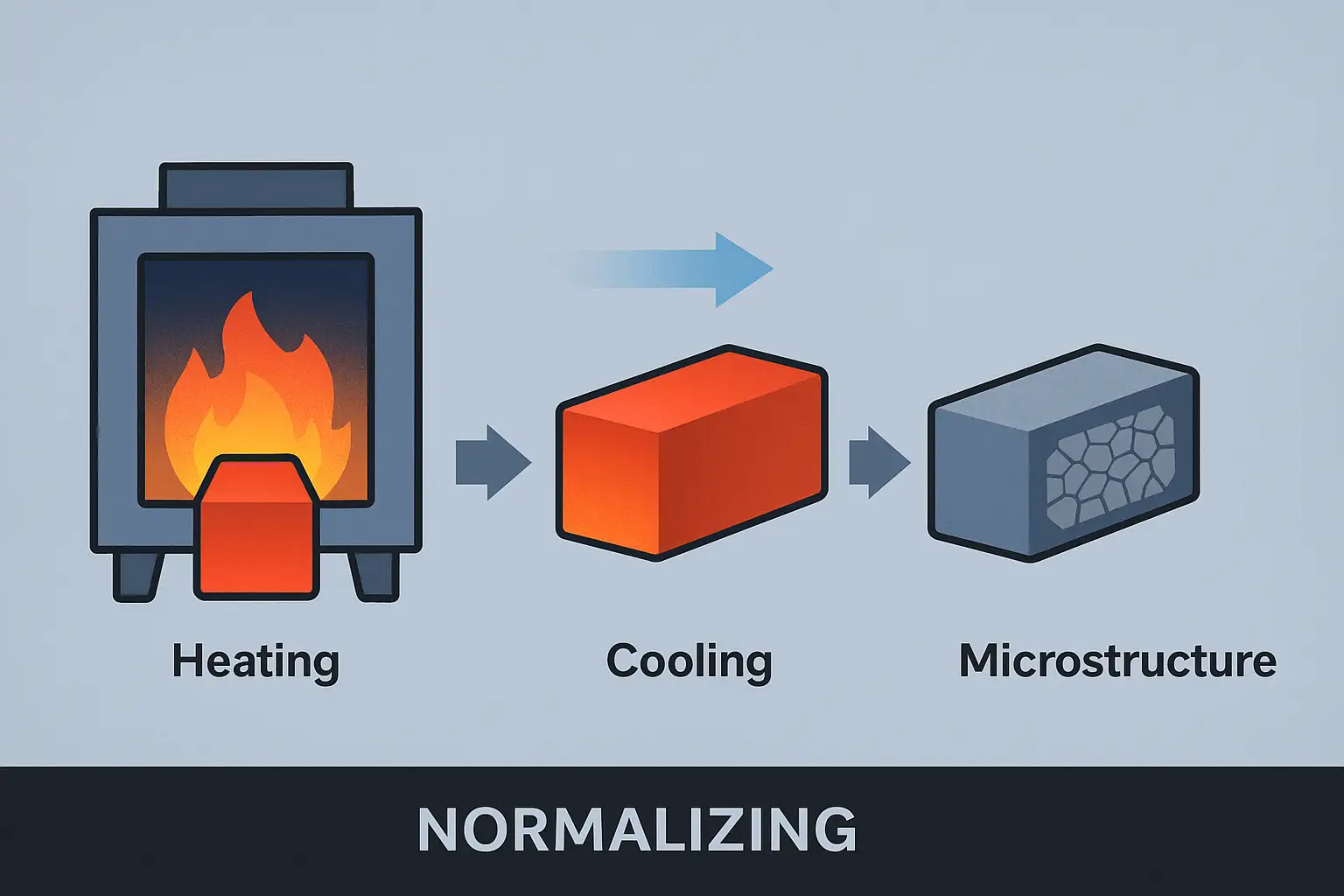

Нормализация

Нормализация - более агрессивный процесс, обычно применяемый для стальных отливок. Он включает в себя нагрев детали до температуры выше верхней критической (около 850-950°C) с последующим охлаждением на воздухе. В отличие от отжига, который размягчает материал, нормализация немного повышает твердость и прочность, одновременно уточняя зернистую структуру.

Воздушное охлаждение способствует образованию мелкозернистого перлита, который повышает вязкость. Такая обработка особенно полезна для деталей, требующих равномерных механических свойств по всему сечению или подверженных колебаниям напряжения в процессе эксплуатации.

🔧 Пример использования: Заготовки шестерен, корпуса насосов и другие конструктивные элементы, требующие одновременно прочности и жесткости.

Закалка и отпуск

Закалка - это процесс быстрого охлаждения отливки от температуры аустенизации (обычно 850-900°C) с помощью воды, масла или воздуха. Это один из четырех основных видов термообработки. Чтобы узнать больше о других методах, вы можете прочитать наше полное руководство по Объяснение 4 типов процессов термообработки. Такое быстрое охлаждение "фиксирует" твердую мартенситную структуру. Однако закаленный материал часто оказывается слишком хрупким для эксплуатации, поэтому за ним сразу же следует отпуск.

Отпуск включает в себя повторный нагрев закаленной отливки до умеренной температуры (200-600°C), снижающей хрупкость при сохранении большей части прочности. Этот двухступенчатый процесс значительно повышает износостойкость и усталостную прочность.

🛠️ Идеально подходит для: Стальные отливки с высокой нагрузкой, такие как коленчатые валы, компоненты привода или износостойкие вкладыши.

Обработка растворами и старение (алюминиевые сплавы)

Алюминиевые отливки, особенно изготовленные из сплавов, поддающихся термообработке, таких как A356, подвергаются другому виду термообработки, известному как обработка раствором и старение (условия T6 или T5). Сначала отливку нагревают до температуры около 530-550°C и выдерживают, чтобы легирующие элементы растворились в твердом растворе. Затем она быстро закаливается, после чего следует искусственное старение при 150-200°C.

Этот процесс позволяет достичь оптимальной прочности и коррозионной стойкости алюминиевых отливок. Он также стабилизирует микроструктуру для улучшения контроля размеров.

✈️ Общие области применения: Аэрокосмические кронштейны, детали двигателя, компоненты подвески.

📊 Краткая сравнительная таблица

| Метод | Типичная температура (°C) | Тип охлаждения | Главное преимущество | Общие материалы |

|---|---|---|---|---|

| Отжиг | 500-700 | Печь | Снятие стресса, смягчение | Серый чугун, ковкий чугун |

| Нормализация | 850-950 | Воздух | Зернистость, прочность | Литая сталь |

| Закалка + отпуск | 850-900 / 200-600 | Вода/масло/воздух | Баланс твердости и пластичности | Стальные отливки |

| Обработка раствором (T6) | 530-550 / 150-200 | Вода + старение | Прочность + коррозионная стойкость | Алюминиевые сплавы |

Рекомендации по конкретным материалам

Стратегии термообработки должны соответствовать материалу отливки. Каждая система сплавов по-разному реагирует на нагрев, и использование неправильного метода или неправильное применение правильного метода может привести к ухудшению механических свойств или стабильности размеров.

Ниже приведены наиболее распространенные материалы для литья и подходы к термообработке, наиболее подходящие для каждого из них.

Серый чугун

Серый чугун обычно не подвергается термической обработке для улучшения механических свойств, поскольку его графитовая чешуйчатая структура по своей природе хрупкая и плохо реагирует на фазовые превращения. Однако отжиг для снятия напряжения широко используется для улучшения стабильности размеров, особенно в крупных отливках, подвергающихся интенсивной механической обработке.

Обычно процесс включает в себя нагрев до 500-600°C и выдержку в течение нескольких часов перед медленным охлаждением в печи. Это позволяет снять остаточное напряжение без существенного изменения твердости и микроструктуры.

🔧 Общие области применения: Блоки двигателей, корпуса компрессоров, станины машин.

Ковкий чугун (узловатый чугун)

Ковкий чугун обеспечивает большую гибкость при термообработке. В зависимости от эксплуатационных требований его можно подвергать снятию напряжения, полному отжигу или даже аустемперированию.

- Отжиг для снятия напряжения: Уменьшает внутреннее напряжение, не влияя на структуру графитовых конкреций.

- Полный отжиг: Размягчает матрицу и увеличивает удлинение для повышения пластичности.

- Аустемперирование (ADI): Образует аусферритные микроструктуры, значительно повышающие прочность, вязкость и усталостную прочность. Требуется контролируемая аустенизация (~900°C) с последующей изотермической выдержкой при 250-400°C.

🧪 Лучше всего подходит: Детали подвески автомобилей, шестерни, износостойкие компоненты.

Литая сталь

Стальные отливки хорошо реагируют на термическую обработку. Нормализация, закалка и отпуск являются стандартной практикой.

- Нормализация: Рафинирует зерна и выравнивает микроструктуру - идеальный вариант перед механической обработкой.

- Закалка + отпуск: Повышает прочность на разрыв и износостойкость. Часто используется для структурных и критически важных компонентов.

Универсальность стали позволяет производителям точно регулировать такие свойства, как вязкость, прочность и твердость, для решения конкретных задач.

⚙️ Типичные детали: Конструктивные опоры, подъемные крюки, корпуса инструментов и сосуды под давлением.

Алюминиевые сплавы

Термообрабатываемые алюминиевые сплавы (например, A356, 6061) требуют точного контроля температуры для активации процессов обработки раствором и закалки осадком. Наиболее распространен цикл T6 - обработка раствором, закалка и искусственное старение.

- Лечение раствором: Устраняет микросегрегацию и гомогенизирует матрицу.

- Старение: Способствует контролируемому осаждению упрочняющих фаз, таких как Mg₂Si.

Стабильность размеров и коррозионная стойкость являются ключевыми причинами для применения термообработки в алюминиевом литье.

✨ Используется в: Аэрокосмическая арматура, корпуса насосов, кронштейны двигателей, рамы роботов.

📌 Примечание: Всегда учитывайте толщину стенок и размер отливки при применении этих методов обработки - большие секции охлаждаются медленнее, и в них могут образовываться внутренние перепады, влияющие на однородность.

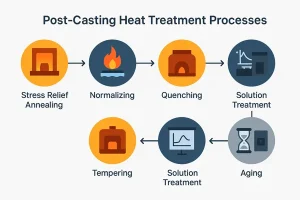

Ключевые параметры и управление процессом

Визуальное руководство, показывающее шесть распространенных этапов термической обработки после литья

Успешная термообработка - это не только выбор правильного метода, но и точное управление процессом. Небольшие отклонения в температуре, времени или скорости охлаждения могут привести к несовместимым микроструктурам, остаточным напряжениям и даже разрушению отливки.

Вот основные параметры, которые необходимо контролировать и оптимизировать в процессе послелитейной термообработки:

Температура и продолжительность замачивания

Фаза замачивания позволяет всей отливке достичь равномерной температуры, обеспечивая последовательное микроструктурное преобразование.

- Недосмотр требуемой температуры может привести к неполному преобразованию.

- Перебор может привести к огрублению или окислению зерна.

Например, отжиг ковкого чугуна обычно требует выдержки при 900°C в течение 1-3 часов, в зависимости от размера отливки и толщины ее стенок. Для обработки алюминиевым раствором может потребоваться всего 30-60 минут при 540-550°C.

🧱 Правило большого пальца: Более толстые отливки требуют более длительного времени выдержки для обеспечения термического проникновения.

Равномерность и атмосфера печи

Печи для термообработки должны поддерживать жесткий контроль температуры во всей камере. Неравномерные зоны могут привести к локальной пере- или недообработке.

- Допуск на равномерность для критически важных деталей, как правило, не должна превышать ±5°C.

- Использование защитные атмосферы (например, инертный газ или азот) может уменьшить окисление и обезуглероживание поверхности, особенно в стали.

Регулярная калибровка и контроль зон необходимы для обеспечения стабильности больших партий.

🔍 Совет профессионала: Инфракрасное тепловое картирование позволяет выявить холодные участки в стареющих печах до того, как они повлияют на качество продукции.

Скорость охлаждения и выбор носителя

Охлаждение - это не просто заключительный этап, оно активно формирует конечные свойства отливки. Различные материалы требуют особых стратегий закалки:

| Материал | Охлаждающая среда | Причина |

|---|---|---|

| Серый чугун | Печь (медленно) | Избегайте теплового удара и сохраняйте графит |

| Стальные отливки | Вода или масло | Быстрое охлаждение для образования мартенсита |

| Алюминиевые сплавы | Утоление воды | Предотвращение выпадения осадка перед старением |

Неконтролируемое охлаждение может создавать тепловые градиенты, приводящие к деформации или растрескиванию, особенно в больших или сложных геометрических формах.

⚠️ Совет: Во время охлаждения всегда поддерживайте отливки надлежащим образом, чтобы избежать изгиба или концентрации напряжений.

Обработка после обработки

Даже после завершения термического цикла обращаться с ними нужно осторожно. Избегайте штабелирования горячих деталей, размещения их на неровных поверхностях или воздействия сквозняков - все это может вызвать незапланированное охлаждение или деформацию.

После того как детали достигнут комнатной температуры, следует провести контроль размеров и испытание на твердость.

📏 Лучшая практика: Перед любой последующей обработкой дайте отливкам остыть на воздухе на плоских изолированных поверхностях.

Процесс термообработки надежен лишь настолько, насколько надежен контроль за ним. Точность температуры, времени, атмосферы и обработки делает разницу между надежной отливкой и браком.

Применение в реальном мире и преимущества

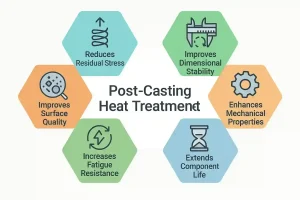

Шесть ключевых преимуществ термообработки после литья

Послелитейная термообработка - это не просто теоретическое усовершенствование, она напрямую влияет на то, как литые детали работают в реальных условиях. Практическая польза от такой обработки хорошо документирована: от снижения количества отказов в тяжелом оборудовании до повышения усталостной прочности автомобильных компонентов.

Вот несколько примеров и данных, которые иллюстрируют ценность правильно выполненной стратегии термообработки.

Улучшенная стабильность размеров

Пример из практики - корпус крупного редуктора (ковкий чугун)

Клиент, производящий крупные корпуса шестерен из ковкого чугуна, столкнулся с высоким процентом брака при обработке на станках с ЧПУ из-за искажения размеров. После применения двухступенчатой термообработки - отжига с снятием напряжения и последующего медленного воздушного охлаждения - искажения были уменьшены на 58%, что привело к:

- 20% ускоряет время обработки

- 35% снижение износа инструмента

- Нулевой брак в партии для окончательного контроля

🎯 Вынос: Даже незначительное остаточное напряжение может стать серьезной проблемой, когда требуются жесткие допуски.

Повышенная износостойкость и усталостная прочность

Пример из практики - рабочие колеса насосов с высокой нагрузкой (литая сталь)

Закалка и отпуск применялись для стальных рабочих колес, используемых в абразивных шламовых насосах. По сравнению с литыми деталями, термообработанные рабочие колеса показали:

- 40% повышенная поверхностная твердость

- В 2 раза больший срок службы в полевых условиях

- Отсутствие трещин после 10 000+ циклов усталости

Это значительно увеличило межсервисный интервал, сократив время простоя в обслуживании и стоимость каждой детали.

⚙️ Инженерный взгляд: Твердость полезна только в том случае, если она сбалансирована с пластичностью, что обеспечивается закалкой.

Оптимизация соотношения прочности и веса

Применение - Алюминиевые кронштейны аэрокосмического класса (A356-T6)

Легкие алюминиевые компоненты были подвергнуты термообработке по технологии T6. После обработки раствором, закалки и искусственного старения:

- Предел текучести увеличен на 80%

- Элонгация оставалась выше 8%

- Повышенная коррозионная стойкость при испытаниях в соляном тумане

Это позволило уменьшить толщину поперечного сечения без ущерба для безопасности, что является важным преимуществом в аэрокосмическом и автомобильном дизайне.

✈️ Воздействие: Когда вес имеет не меньшее значение, чем прочность, термическая обработка после литья позволяет повысить эффективность использования материала.

Сводная таблица производительности

| Метрика | Литой (сталь) | Закаленные и отпущенные | Улучшение |

|---|---|---|---|

| Твердость (HRC) | 18-22 | 32-38 | +60-80% |

| Предел текучести (МПа) | 350-420 | 550-650 | +50-70% |

| Усталостная прочность (10⁶ циклов) | <1 | >2 | В 2 раза длиннее |

| Размерный дрейф (мм) | ±0.5 | ±0.2 | -60% |

Эти преимущества не случайны - они являются результатом точных термических циклов, согласованных как с материалом отливки, так и с предполагаемым применением.

🧠 Итог: Если производительность вашего компонента связана с безопасностью, износостойкостью или точностью размеров, термообработка после литья - это не вариант, а требование.

Лучшие практики и распространенные ошибки

Даже если выбран правильный метод термообработки, неправильное выполнение может нарушить целостность всей отливки. Чаще всего неудачи происходят не из-за неправильного процесса, а из-за несоответствия параметров, плохой подготовки или упущенных деталей.

Ниже приведены лучшие практики, которых следует придерживаться, и подводные камни, которых следует избегать при термической обработке после литья.

✅ Лучшие практики

1. Предварительный разогрев больших или сложных отливок

Внезапное воздействие высоких температур может привести к тепловому удару, особенно в деталях с различной толщиной стенок. Предварительный нагрев до промежуточной температуры (например, 150-250°C) перед повышением температуры снижает этот риск.

🧱 Почему это важно: Предварительный нагрев предотвращает растрескивание и неравномерное расширение отливок большого сечения.

2. Контроль времени замачивания в зависимости от размера секции

Время замачивания должно быть основано на самой толстой части отливки, а не на средних размерах. Недостаточное вымачивание может оставить внутренние зоны необработанными.

📏 Совет: Обычная формула - 1 час на дюйм (25 мм) толщины стены плюс запас прочности.

3. Используйте правильное крепление и поддержку

Во время нагрева и охлаждения отливки могут деформироваться под собственным весом. Поддерживайте детали на плоских, устойчивых поверхностях и по возможности избегайте контакта металла с металлом.

🪛 Рекомендация: Используйте керамические прокладки или изоляцию для поддержки прецизионных деталей во время циклов работы печи.

4. Проверьте с помощью инспекции после обработки

Всегда проверяйте успешность термообработки с помощью соответствующих испытаний:

- Испытание на твердость (Бринелль, Роквелл, Виккерс)

- Неразрушающий контроль (ультразвук, краситель-пенетрант)

- Проверки размеров на предмет деформации или усадки

🔍 Лучшая практика: Осмотр до и после термообработки для отслеживания улучшения характеристик и выявления отклонений.

❌ Распространенные ошибки

1. Отказ от термообработки для недорогих деталей

Заманчиво обойтись без термообработки некритичных деталей, чтобы сэкономить время или средства. Но даже малонагруженные отливки могут выйти из строя раньше времени из-за остаточных напряжений, плохой обрабатываемости или чувствительности к коррозии.

⚠️ Проверка реальности: Переделка или замена вышедших из строя отливок обходится дороже, чем правильная термообработка с первого раза.

2. Перегрев отливки

Превышение рекомендуемой температуры может ухудшить микроструктуру, окислить поверхность или вызвать графитизацию чугуна - все это ослабляет конечный продукт.

🔥 Ошибка, которой следует избегать: Не используйте высокую температуру для "ускорения" процесса. Вы заплатите за это потерей производительности.

3. Непостоянная нагрузка на печь

Обработка отливок разного размера или из разных материалов в одной партии может привести к неравномерному нагреву или охлаждению. Всегда группируйте одинаковые детали вместе для поддержания последовательности процесса.

📦 Фикс: Отделяйте тонкостенные алюминиевые детали от толстостенных железных, а в многозональных печах применяйте схему распределения нагрузки.

4. Игнорирование охлаждающей среды

Размещение горячих деталей на холодном стальном столе, вблизи воздушных потоков или в контакте с водой может вызвать неконтролируемое охлаждение, что приведет к деформации или внутреннему напряжению.

🧊 Напоминание: Контролируемое охлаждение так же важно, как и контролируемое нагревание.

Послелитейная термообработка - это наука о балансе: между теплом и временем, прочностью и пластичностью, точностью и производительностью. Избегайте коротких путей. Качество конечной детали зависит от каждой мелочи.

Заключение и призыв к действию

Путь от расплавленного металла до надежного, высокопроизводительного компонента не заканчивается на стадии литья. Без надлежащей термообработки даже самая точно отлитая деталь может не оправдать механических ожиданий в реальных условиях эксплуатации.

Будь то снятие напряжений для серого чугуна, повышение прочности для стали или стабилизация размеров для алюминия, индивидуальная стратегия термообработки имеет решающее значение для производительности и предотвращения дорогостоящих переделок или сбоев в работе.

📞 Работаете над важным кастинговым проектом?

Мы помогаем инженерам и покупателям согласовывать качество литья с механической надежностью с помощью экспертного планирования термообработки.

🔧 Поговорите со специалистом →

Получите индивидуальный совет от нашей команды инженеров.

Мы поможем вам выбрать правильный метод, параметры и план проверки.

📦 Посмотреть наши услуги по литью →

Термообработка после литья - это не просто этап, это гарантия качества.