Fundição Contínua (CC) desempenha um papel fundamental na metalurgia moderna, transformando a forma como o metal fundido se solidifica em produtos semi-acabados contínuos, como biletes e placas. Em comparação com os tradicionais Fundição de lingotes, a CC oferece muito mais eficiência e consistência do produto eliminando várias etapas intermédias que consomem muita energia. Isto torna-o o processo preferido para volume médio a elevado produção de metais, produção lajes, florescee biletes como matéria-prima para posterior laminagem e extrusão.

O que é fundição contínua

O lingotamento contínuo é um processo industrial que utiliza uma máquina arrefecida a água cristalizador (molde) para solidificar continuamente o metal fundido, formando assim um produto semi-acabado (tarugo fundido ou placa/laje semi-acabada) com uma forma geométrica constante.

A principal diferença entre a Fundição Contínua e o método do lingote é a continuidade do processo: na CC, o metal é continuamente vertido e solidificado, produzindo um produto semi-acabado que é teoricamente infinitamente longo; o método do lingote é intermitente, produzindo lingotes de tamanho fixo. Assim, o processo de fundição contínua é linear e altamente automatizado.

A peça central do equipamento neste processo é o Máquina de vazamento contínuo (CCM).

Como funciona o processo

A fundição contínua aproveita a continuidade do fluxo e um elevado nível de automatização para garantir a qualidade do produto e a eficiência da produção. Os principais parâmetros de controlo incluem um nível estável de metal fundido, a uniformidade da solidificação inicial (revestimento primário) e o controlo preciso da velocidade de extração.

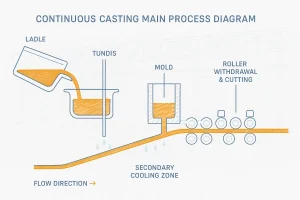

Fluxo do processo de fundição contínua, passo a passo, desde o vazamento do metal fundido até ao corte e armazenamento do lingote.

1. Transferência de metais e controlo do fluxo

O metal fundido é transferido do concha para o tundish. O tundish serve para amortecer o fluxo, estabilizar a pressão de vazamento e o nível do líquido, e é uma área crítica para remoção de inclusões. O metal líquido entra na câmara de arrefecimento a água cristalizador através de um bocal de entrada submerso. A chave nesta fase é manter uma nível de líquido estável e controlo preciso do caudal para garantir um derrame suave.

2. Zona do molde e solidificação inicial

Este é o coração do processo de fundição contínua. O metal fundido entra em contacto com o cobre arrefecido a água cristalizadordissipando rapidamente o calor e formando uma camada fina e uniforme concha primária.

Na zona de cristalização, o papel do o fluxo do molde (ou escória protetora) é crucial. Aplicada à superfície do metal fundido no interior do cristalizador, funde-se para formar uma camada lubrificante, isolante e protetora. A escória fundida flui entre o invólucro e a parede do molde, fornecendo lubrificação para reduzir o atrito; a camada de escória na superfície proporciona isolamento e evita a oxidação do aço; e, o que é mais importante, ativa evita a colagem (colagem).

Além disso, o cristalizador deve ser submetido a uma ligeira oscilação de alta frequência para quebrar periodicamente a ligação entre o revestimento primário e a parede do molde, optimizando ainda mais a qualidade da superfície.

3. Arrefecimento secundário e retirada

Ao sair do cristalizador, a peça fundida tem apenas uma frágil casca solidificada. O processo entra então na zona de arrefecimento secundário, em que a peça fundida é intensamente arrefecida, normalmente através de pulverização de água ( arrefecimento por pulverização ) ou imersão em água, até solidificação completa é alcançado. Este é um passo crítico no processo de fundição contínua.

Suporte de rolos e controlo da velocidade de retirada deve ser exato para determinar o tempo de solidificação e a taxa de produção. As estruturas CCM incluem as estruturas comuns tipo curvo, bem como tipo vertical e tipo horizontal.

4. Corte e manuseamento

Quando a peça fundida está completamente solidificada, é retirada a uma velocidade constante pelo rolo de tração sistema. Posteriormente, é cortar em comprimentos pré-determinados por máquinas de corte por chama ou por tesouras. Os biletes cortados podem frequentemente ser enviados diretamente para a linha de produção de laminagem a jusante (carregamento a quente), o que poupa significativamente o consumo de energia e o tempo de reaquecimento.

Materiais utilizados

O vazamento contínuo é uma tecnologia altamente versátil aplicável a vários sistemas metálicos:

- Aço: O principal material de aplicação, incluindo o aço-carbono, o aço-liga e o aço inoxidável. Durante a fundição de aço, Agitação electromagnética (EMS) é frequentemente utilizada para otimizar a estrutura de solidificação e controlar com precisão os defeitos internos, tais como segregação de centros.

- Alumínio: Utiliza normalmente variantes CC como a fundição em tiras ou a fundição em rolo duplo. Estes materiais requerem um controlo mais preciso sobre eficiência da permuta de calor e proteção contra gases inertes para suprimir a oxidação.

- Cobre e suas ligas: Devido ao seu nível extremamente elevado condutividade térmica, um controlo rigoroso da taxa de arrefecimento é necessário para evitar fissuras e tensões internas.

Vantagens

O vazamento contínuo oferece vantagens técnicas e económicas significativas na produção metalúrgica:

- Elevado rendimento metálico: Rendimento do metal normalmente excede 90% ( $>90\%$ ), reduzindo substancialmente as perdas de cabeça e cauda associadas ao método tradicional do lingote.

- Poupança e eficiência energética: Elimina etapas intermédias como a remoção de lingotes e o reaquecimento do forno de imersão. Especificamente, a capacidade de carregamento a quente reduz significativamente o consumo de energia de reaquecimento e encurta o ciclo de produção total.

- Qualidade e consistência do produto: As condições de solidificação contínuas e estáveis formam uma estrutura de grão finoassegurando uma elevada consistência na precisão dimensional e na estrutura interna dos biletes.

- Automatização e integração: Todo o processo é altamente automatizadofacilitando a integração de sistemas avançados de controlo digital e permitindo a integração direta de integração com linhas de laminagem a jusante.

Limitações

Apesar das suas vantagens, o processo de fundição contínua tem limitações inerentes:

- Elevado investimento de capital: Os custos de conceção, fabrico e instalação da CCM são muito elevados.

- Formas de secção transversal limitadas: Adequado principalmente para a produção de biletes com uma secção transversal constante (placas, blocos, círculos), o que dificulta a adaptação a geometrias complexas ou não constantes.

- Janela de processo estreita: Os requisitos para parâmetros como a temperatura de vazamento, a velocidade de retirada e a intensidade de arrefecimento são extremamente rigorosos, exigindo um controlo preciso e estável.

- Flexibilidade de comutação de baixa liga: Os períodos de transição e de adaptação entre diferentes ligas ou especificações são relativamente longos e a limpeza é complexa.

Aplicações

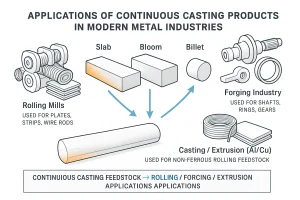

Ilustração técnica que mostra como o material de alimentação de fundição contínua - placas, blocos e tarugos - é usado para processos de laminação, forjamento e extrusão.

As aplicações de fundição contínua abrangem todas as principais indústrias de materiais metálicos:

- Indústria siderúrgica: A grande maioria dos produtos siderúrgicos placas, blocos e biletes são produzidos pela CC, servindo de matéria-prima para a laminagem de chapas, perfis e fio-máquina.

- Indústria do alumínio: Amplamente utilizado em processos como fundição em tiras e fundição em rolo duplo, como matéria-prima para folhas, chapas e placas de alumínio.

- Cobre e latão: Utilizado para produzir varas, tubose matéria-prima para fio-máquina necessário para a cablagem eléctrica.

Comparação

O vazamento contínuo ocupa uma posição única em termos de eficiência e volume:

- Vs. Fundição de lingotes: O vazamento contínuo tem uma vantagem decisiva em eficiência, uniformidade e rendimento.

- Vs. Fundição em areia: A fundição em areia é utilizada para produzir peças de forma final ou quase final com geometrias complexasA CC centra-se na produção eficiente de produtos semi-acabados contínuos.

- Vs. Fundição de frio direto (DC): A fundição em corrente contínua é utilizada principalmente para lingotes de alumínio. Verte o metal fundido diretamente para um molde arrefecido a água, afundando-se lentamente e oferecendo taxas de arrefecimento mais elevadas. A diferença fundamental em relação ao CC tradicional é que o CC é um processo de lingotamento semi-contínuo ou descontínuoem vez de atingir uma produção contínua teoricamente infinita.

Conclusão

O vazamento contínuo demonstra um valor excecional de engenharia moderna através das suas caraterísticas de elevada eficiência, elevada consistência e integração da produção. Ao eliminar etapas intermédias, otimizar a qualidade do produto e poupar recursos, tornou-se uma tecnologia fundamental para a indústria metalúrgica mundial. Por conseguinte, manterá a sua posição central na produção de metais de volume médio a elevado.

Pronto para iniciar o seu projeto? Contactar os nossos engenheiros para uma avaliação pormenorizada da fundição.