キャスティングでは パターン は金型を作るための型である。多くの人はパターンを単なる部品のコピーだと思っているが、実は機能的な道具である。パターンには特定の 手当 金属の収縮を処理し、砂から部品を確実に除去できるようにする。適切な キャスティングパターン は、コスト削減と欠陥回避の第一歩である。

キャスティング・パターンとは?

A キャスティングパターン は、その部品のモデルであるが、付加的な特徴がある。これらの機能は 手当.すべての キャスティングパターンデザインエンジニアはそれを含まなければならない:

-

収縮手当:金属は冷えると小さくなる。これを補うため、模様は少し大きめに作られています。

-

徴兵手当:垂直の壁にはわずかなテーパーをつけ、模様が砂から抜けやすくする。

-

加工手当:後でCNC仕上げが必要な部分には、余分な材料が追加される。

パターン構成マトリックス

| 鋳造プロセス | パターン構成 | 代表的な素材 |

| 手動砂型鋳造 | シングルまたはスプリット・パターン | 木、樹脂 |

| 自動成形 | マッチプレート・パターン | アルミニウム、鋳鉄 |

| インベストメント鋳造 | ワックス・パターン | 工業用ワックス |

| ロスト・フォーム・キャスティング | EPSフォームパターン | ポリスチレン |

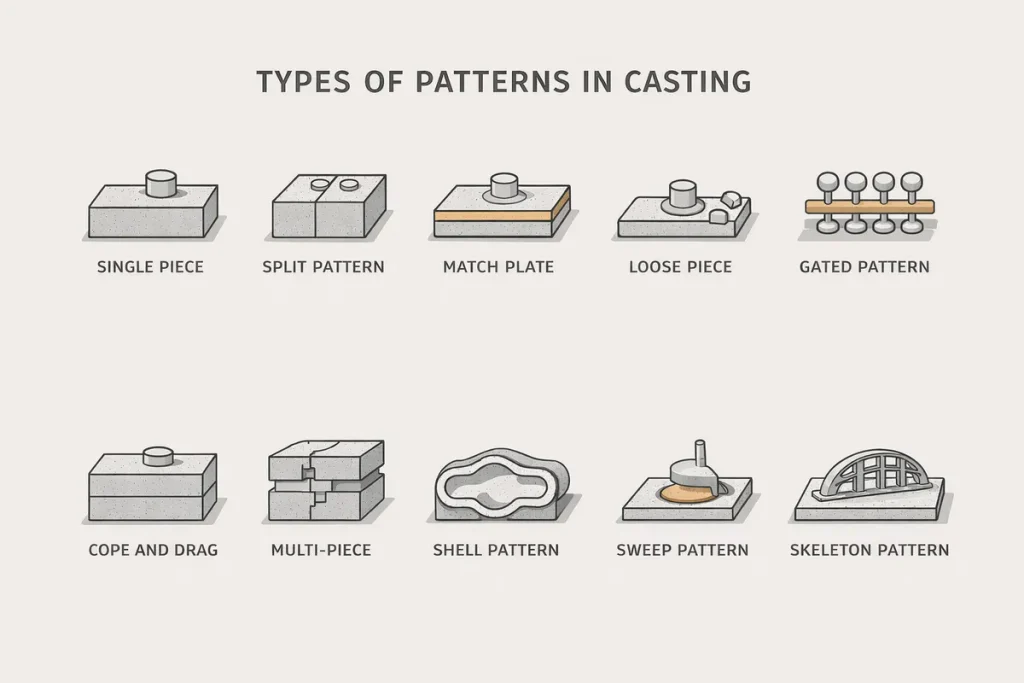

鋳造における一般的な10種類のパターン

鋳造工程では、最終製品の生産効率、コスト、幾何学的な複雑さを決定するため、パターンの選択は非常に重要です。以下は、業界で最も広く使用されている10種類のパターンです:

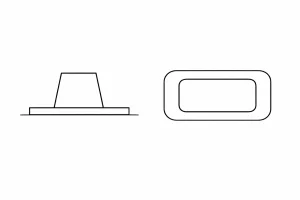

1.シングル・ピース・パターン

について 単品パターン は最も基本的なタイプである。木や金属のような一片の素材から作られたソリッドモデルだ。関節や可動部分はありません。この パターンタイプ は、アンダーカットのない非常に単純な部品によく使われる。重量のあるマシンベースの少量生産に最適です。

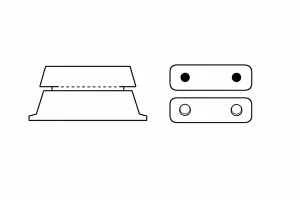

2.分割パターン

A スプリットパターン は2つのパートに分かれている。 対処 (上)と ドラッグ (下)。ダボピンを使って2つのハーフを合わせる。これが標準的な キャスティングパターン 複雑な形状の部品に金型を傷つけることなく、砂からパターンを取り除くのがより簡単になります。

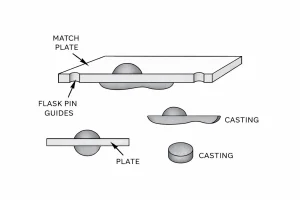

3.マッチプレート・パターン

A マッチプレート・パターン は高速自動成形に使用される。コープの半分とドラッグの半分が スプリットパターン は、1枚の金属板の反対側に取り付けられている。これにより、上型と下型を同時に作ることができる。自動車部品の大量生産に用いられる。

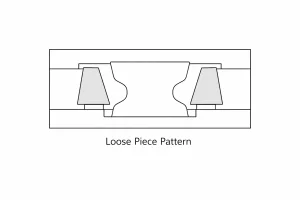

4.ルーズピースパターン

A ルーズピースパターン は、部品に "アンダーカット "や、まっすぐ引くことを妨げる突起がある場合に使用される。これらの特徴は、メイン・パターンに付随する別個のピースとして作られる。メイン パターン が取り除かれると、成形機は緩んだ部分を横に引き抜く。こうすることで、余分な砂中子を入れる必要がなくなる。

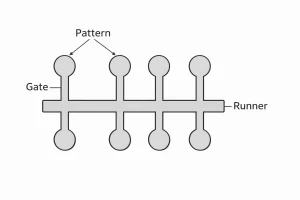

5.ゲートパターン

A ゲートパターン には、ランナーやゲートといったゲーティング・システムがパターン自体の一部として含まれている。手でゲートをカットする代わりに パターン は砂の中にメタル・フロー・チャネルを形成する。これにより、どの鋳物も同じメタル・フローになります。小さな繰り返し部品に使用されます。

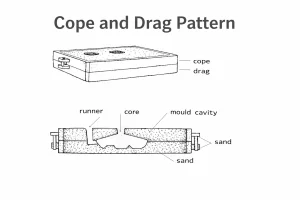

6.コープ&ドラッグ・パターン

非常に大きな鋳物や重い鋳物には コープ&ドラッグ・パターン が使われている。1枚のプレートではなく、上半分と下半分が2枚の別々のプレートに載っている。これにより、2つの成形ステーションで同じ部品を同時に加工することができる。エンジンブロックでは一般的な選択である。

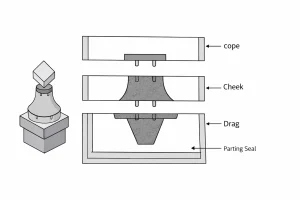

7.マルチピースパターン

A マルチピースパターン は3つ以上のセクションを使用する。これは、標準的な2分割金型では複雑さに対応できない場合に使用される。多くの場合、"チーク "と呼ばれる中間部分が含まれる。これは パターンタイプ は、複雑な油圧バルブボディの設計をより自由にします。

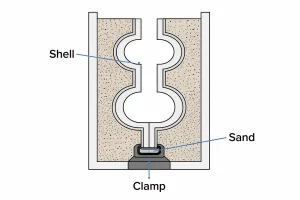

8.シェルパターン

シェルパターンはシェルモールドで使用され、加熱された金属パターンにレジンボンド砂をコーティングし、薄く硬いシェルモールドを形成します。シェルはパターン表面に密接に追従するため、従来の生型砂型よりも微細なディテールを再現でき、寸法精度と表面仕上げが向上します。シェルパターンは通常何度も再利用され、精密な形状と効率的な生産を必要とする自動車、ポンプ、航空宇宙部品に広く応用されています。

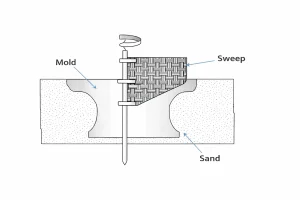

9.スイープパターン

スイープパターンは、部品の断面を定義するテンプレートまたは「ブレード」で構成される。実物大の模型の代わりに、パターンを回転させたり、経路に沿って移動させたりして、砂型に希望の形状を「掃き入れる」。この方法は、高価なソリッドパターンを必要とせず、ベル、リング、円形の蓋のような大型で対称的な鋳物の製造に理想的です。

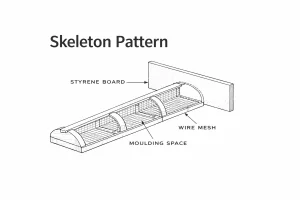

10.スケルトン・パターン

スケルトン・パターンとは、ソリッド・モデルではなく、部品の大まかな形状を示す簡略化された木枠のこと。主に、船舶のプロペラや大型の水道管など、巨大な鋳造品に使用される。実物大のソリッドパターンの代わりに骨組みを使用することで、この方法は材料費を大幅に削減し、特大のパターンを保管するという物流の課題を解決する。

結論

の選択である。 キャスティングパターン は、生産量、精度のニーズ、予算によって異なります。小規模なトライアルであれば、木製 単品パターン で十分である。大量生産には、金属 マッチプレート・パターン が必要である。正しい選択 パターンタイプ 早ければ、スクラップ率と製造コストを削減できる。

エンジニアリングチームへのお問い合わせ 鋳造パターン設計の技術的レビューのために。