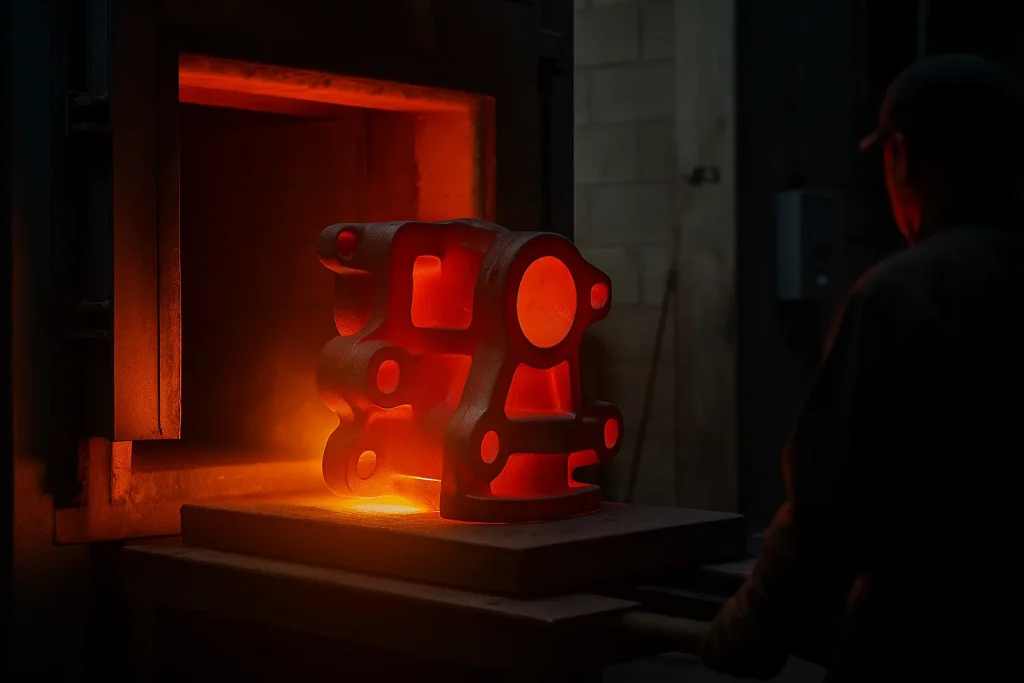

鋳造後の熱処理が重要な理由

鋳造品が鋳型内で冷却されると、内部応力、不均一な結晶粒構造、予測できない機械的特性が残ることがよくあります。このような潜在的な問題は、検査中には見えないかもしれませんが、機械加工やサービス中に致命的な問題となる可能性があります。

例えば、方向性のある凝固や急速な冷却に起因する残留応力は、鋳物が機械加工されると、反りや亀裂につながる可能性があります。構造用途では、これは荷重下での部品の破損、油圧システムでは圧力下での漏れを意味します。

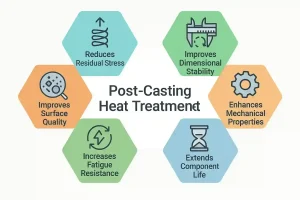

鋳造後の熱処理は、これらの欠陥を修正する役割を果たします。構造的な一貫性を向上させ、寸法を安定させ、必要に応じて延性や硬度を高め、最終的には部品の寿命を延ばします。その利点は冶金学的なものだけではなく、不良率の低下、加工性の向上、工具寿命の延長にもつながります。

ギア、ハウジング、エンジンブロック、圧力保持部品など、実際の応力下で性能を発揮しなければならない鋳物を製造する場合、熱処理は贅沢品ではありません。熱処理は、機械的信頼性と予測可能な性能を達成するために不可欠なステップです。

⚠️ ヒント 寸法精度の高い精密鋳造部品であっても、適切な熱処理によって内部応力が緩和されなければ、早期に破損する可能性があります。

鋳物の一般的な熱処理方法

材料特性と性能を向上させるために鋳造後に使用される主な熱処理技術。

すべての熱処理が同じであるわけではありません。そのプロセスは、鋳物の材料、形状、および使用環境に適合していなければなりません。このセクションでは、広く使用されている4つの熱処理方法について、鋳造後の改良におけるそれぞれの役割と利点について説明します。

アニーリング

焼きなましは通常、内部応力を緩和し、鋳物を軟らかくして機械加工しやすくするために行われます。このプロセスでは、部品を臨界変態点以下の温度(鉄や鋼の場合、通常500~700℃)まで加熱し、一定時間保持した後、ゆっくりと冷却します(多くの場合、炉内で)。

この徐冷により、内部構造がより均一になる。特にねずみ鋳鉄やダクタイル鋳鉄では、 フェライトやパーライトがより均一に分布するように なる。その結果、もろさが減少し、寸法安定性が向上し、機械加工性が滑らかになる。

✅ 最適: ねずみ鋳鉄、ダクタイル鋳鉄、高い寸法精度や二次加工を必要とする鋼部品。

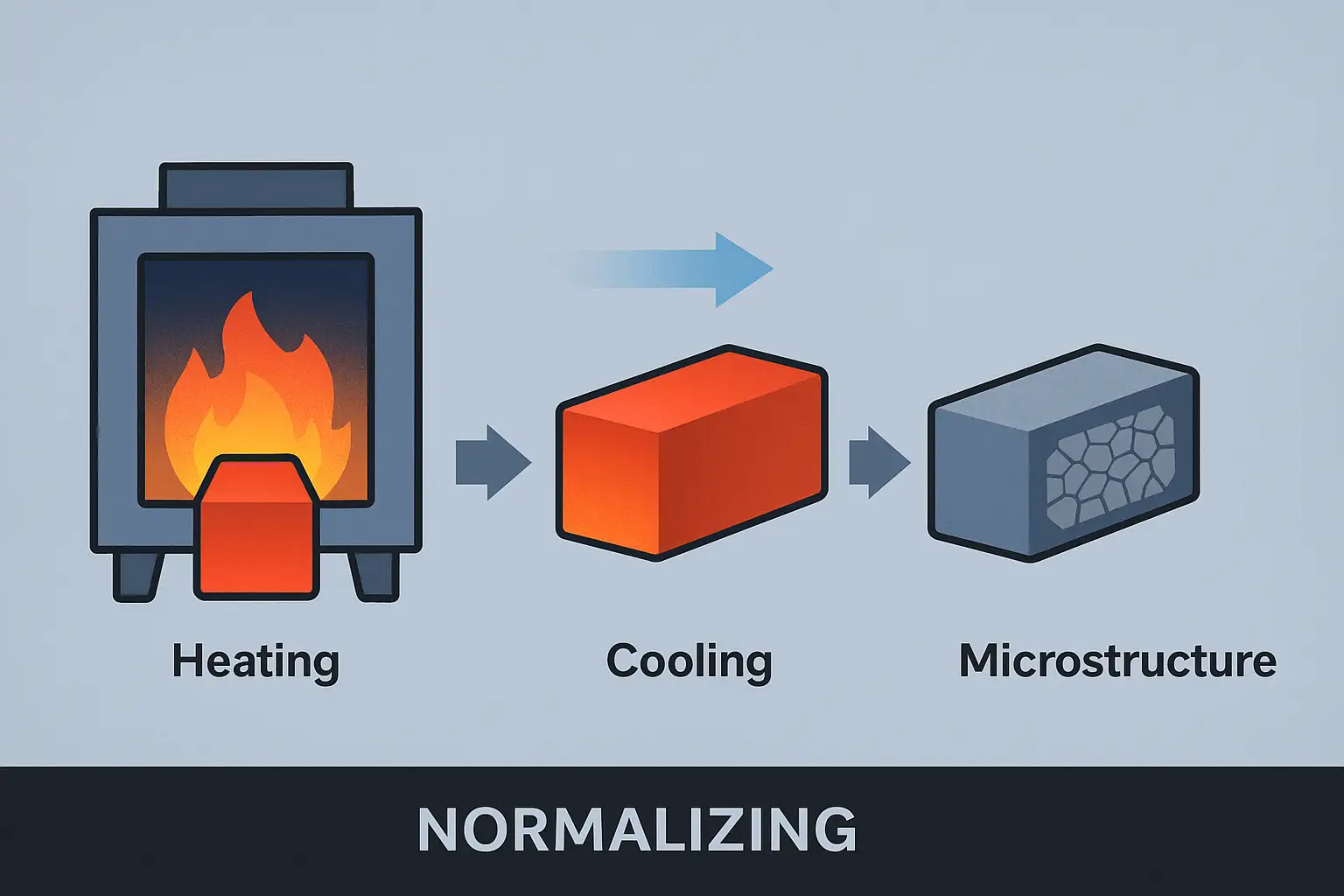

ノーマライゼーション

焼ならしはより積極的なプロセスで、一般的に鋼鋳物に使用される。部品を上臨界温度(約850~950℃)以上に加熱し、その後空冷します。材料を軟化させる焼鈍とは異なり、焼ならしは硬度と強度をわずかに高め、同時に結晶粒組織を微細化します。

空冷段階は微細なパーライトの形成を促し、靭性を向上させる。この処理は、断面全体に均一な機械的特性が要求される部品や、運転中に応力が変動する部品に特に有効です。

🔧 ユースケース ギアブランク、ポンプハウジング、その他強度と靭性の両方を必要とする構造部品。

焼き入れと焼き戻し

焼入れとは、水、油、空気を用いて、鋳物をオーステナイト化温度(通常850~900℃)から急速に冷却するプロセスである。4つの主要な熱処理のひとつです。その他の方法については、以下の総合ガイドをご参照ください。 4種類の熱処理プロセスを解説.この急冷により、硬いマルテンサイト組織が「固定」される。しかし、焼入れしたままの材料は、使用するにはもろすぎることが多いため、すぐに焼戻しが行われる。

焼戻しは、焼入れされた鋳物を適度な温度(200~600℃)に再加熱することで、強度をほとんど維持したまま脆性を低減させる。この2段階のプロセスにより、耐摩耗性と疲労強度が大幅に向上する。

🛠️ こんな人に最適 クランクシャフト、駆動部品、耐摩耗ライナーなどの高負荷鋼鋳物。

溶体化処理と時効処理(アルミニウム合金)

アルミニウム鋳物、特にA356のような熱処理可能な合金から作られた鋳物は、溶体化処理と時効処理(T6またはT5条件)として知られる別の種類の熱処理を受けます。まず、鋳物は約530~550℃に加熱され、合金元素を固溶体に溶解するために保持されます。その後、急速に急冷し、150~200℃で人工時効処理を行う。

このプロセスにより、アルミニウム鋳物は最適な強度と耐食性を達成することができる。また、寸法制御を改善するために微細構造を安定させます。

✈️ 一般的な用途: 航空宇宙用ブラケット、エンジン部品、サスペンション部品。

📊 クイック比較表

| 方法 | 標準温度 (°C) | 冷却タイプ | 主なメリット | 一般材料 |

|---|---|---|---|---|

| アニーリング | 500-700 | 炉 | ストレス緩和、柔軟化 | ねずみ鋳鉄、ダクタイル鋳鉄 |

| ノーマライゼーション | 850-950 | 空気 | 結晶粒の微細化、靭性 | 鋳鋼 |

| 焼入れ+焼戻し | 850-900 / 200-600 | 水/油/空気 | 硬度と延性のバランス | 鋳鋼品 |

| 溶液処理(T6) | 530-550 / 150-200 | 水+エイジング | 強度+耐食性 | アルミニウム合金 |

素材別ガイドライン

熱処理戦略は、鋳造材料に合わせる必要があります。合金系ごとに熱に対する反応が異なるため、誤った方法を使用したり、正しい方法を誤って適用したりすると、機械的特性や寸法安定性が損なわれる可能性があります。

以下は、最も一般的な鋳造材料と、それぞれに最適な熱処理方法の内訳です。

灰色の鋳鉄

ねずみ鋳鉄は、その黒鉛薄片構造が本質的に脆く、相変態にあまり反応しないため、機械的特性向上のための熱処理は通常行われない。しかし、応力除去焼鈍は寸法安定性を向上させるために広く使用されており、特に重切削加工を受ける大型鋳物ではその傾向が顕著です。

このプロセスでは通常、500~600℃まで加熱し、数時間保持した後に炉で徐冷する。これにより、硬度や組織を大きく変えることなく残留応力が緩和される。

🔧 一般的な用途: エンジンブロック、コンプレッサーハウジング、マシンベース。

ダクタイル鋳鉄(ノジュラー鋳鉄)

ダクタイル鋳鉄は、熱処理に柔軟性がある。要求性能に応じて、応力除去、完全焼鈍、オース テンパ処理も可能です。

- ストレス・リリーフ・アニーリング:黒鉛ノジュールの構造に影響を与えることなく、内部張力を低下させる。

- フルアニーリング:マトリックスを軟化させ、延性を向上させる。

- オーステンパー処理(ADI):オースフェライト組織を生成し、強度、靭性、耐 疲労性を大幅に向上させる。制御されたオーステナイト化(~900℃)と、それに続く250~400℃の等温保持が必要。

🧪 ベストフィット: 自動車用サスペンション部品、ギア、耐摩耗部品。

鋳鋼

鋳鋼品は熱処理に非常に敏感である。焼ならし、焼き入れ、焼き戻しは標準的な方法である。

- ノーマライゼーション:結晶粒を微細化し、組織を均一化する。

- 焼入れ+焼戻し:引張強度と耐摩耗性を高める。構造部品や安全上重要な部品によく使用される。

鋼の多様性により、メーカーは特定の用途向けに靭性、強度、硬度などの特性を微調整することができる。

⚙️ 代表的な部品: 構造サポート、吊り上げフック、工具本体、圧力容器。

アルミニウム合金

熱処理可能なアルミニウム合金(例:A356、6061)は、溶体化処理と析出硬化プロセスを活性化するために精密な温度制御を必要とする。T6サイクル-溶体化処理、焼入れ、人工時効-が最も一般的です。

- ソリューション・トリートメント:ミクロ偏析を除去し、マトリックスを均質化する。

- エイジング:Mg₂Siのような強化相の制御された析出を促す。

寸法安定性と耐食性は、アルミニウム鋳造に熱処理を施す主な理由です。

✨ で使用: 航空宇宙継手、ポンプハウジング、エンジンブラケット、ロボットフレーム。

📌 注: これらの処理を施す際には、肉厚と鋳造サイズを常に考慮すること。大きな部分は冷却が遅く、均一性に影響する内部勾配が発生する可能性がある。

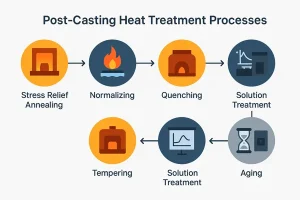

主要パラメータとプロセス制御

一般的な6つの鋳造後熱処理段階を示すビジュアルガイド

熱処理を成功させるには、適切な方法を選択するだけでなく、プロセスを正確に制御する必要があります。温度、時間、冷却速度のわずかな偏差は、一貫性のない微細構造、残留応力、あるいは鋳造の失敗につながる可能性があります。

鋳造後の熱処理中に監視し、最適化しなければならない中核的なパラメータを以下に示す:

浸漬温度と時間

浸漬段階は、鋳物全体が均一な温度に達することを可能にし、一貫した組織変態を保証する。

- アンダーシュート 必要な温度を超えると、変成が不完全になることがある。

- オーバーシュート 粒の粗大化や酸化につながる可能性がある。

例えば、ダクタイル鋳鉄のアニール処理では、鋳物のサイズや肉厚にもよりますが、通常900℃で1~3時間保持する必要があります。アルミニウムの溶体化処理では、540~550℃で30~60分で済む場合もある。

🧱 経験則だ: 厚い鋳物では、熱浸透を確保するために浸漬時間を長くする必要がある。

炉の均一性と雰囲気

熱処理炉は、チャンバー全体で厳密な温度制御を維持する必要があります。不均一なゾーンは局所的な過処理や過少処理を引き起こす可能性があります。

- 均一公差 重要な部品については、一般的に±5℃以内であるべきである。

- 使用方法 保護大気 (不活性ガスや窒素など)は、特に鋼の酸化や表面の脱炭を抑えることができる。

定期的な校正とゾーン監視は、大量バッチの一貫性を保つために不可欠である。

🔍 プロのアドバイス 赤外線サーマルマッピングは、老朽化した炉のコールドスポットが製品の品質に影響を及ぼす前に特定することができます。

冷却速度とメディアの選択

冷却は単なる最終段階ではなく、鋳物の最終的な特性を積極的に形成します。異なる材料には特定の冷却戦略が必要です:

| 素材 | 冷却媒体 | 理由 |

|---|---|---|

| グレー・アイアン | ファーネス(遅い) | 熱衝撃を避け、グラファイトを保存する |

| 鋳鋼品 | 水または油 | マルテンサイトを形成するための急冷 |

| アルミニウム合金 | ウォーター・クエンチ | エージング前に沈殿を防ぐ |

制御されていない冷却は熱勾配を引き起こし、歪みやクラックの原因となる。

⚠️ ヒント 曲げや応力集中を避けるため、冷却中は必ず鋳物を適切に支持してください。

治療後の取り扱い

熱サイクルが完了した後も、取り扱いには注意が必要です。高温の部品を積み重ねたり、凹凸のある場所に置いたり、すきま風にさらしたりすることは避けてください。

部品が室温に達したら、寸法検査と硬さ試験を行う。

📏 ベストプラクティス: 後処理を行う前に、鋳物を平らで断熱された表面で空冷する。

熱処理工程は、その背後にある管理があってこそ信頼できるものです。温度、タイミング、雰囲気、取り扱いの精度が、堅牢な鋳物と不合格品の違いを生み出します。

実際のアプリケーションと利点

鋳造後に熱処理を施す6つの主な利点

鋳造後の熱処理は理論的な改善以上のものであり、鋳造部品が実環境でどのように機能するかに直接影響します。重機の故障率の低減から自動車部品の疲労強度の強化まで、その実用的な利点は十分に立証されています。

以下に、適切に実行された熱処理戦略の価値を示すいくつかの例とデータを示します。

寸法安定性の向上

ケーススタディ - 大型ギアハウジング(ダクタイル鋳鉄製)

大型のダクタイル鋳鉄製ギヤハウジングを製造するある顧客は、寸法歪みによるCNC機械加工中の高い不良率を経験していました。応力除去焼鈍と徐冷空冷の2段階の熱処理を実施した結果、58%によって歪みが減少し、以下のような結果が得られました:

- 20%の加工時間の短縮

- 35% 工具摩耗の低減

- 最終検査バッチでの不合格ゼロ

🎯 収穫だ: わずかな残留応力であっても、厳しい公差が要求される場合には大きな問題となる。

耐摩耗性と耐疲労性の向上

ケーススタディ - 高負荷ポンプインペラ (鋳鋼)

研磨性スラリーポンプに使用される鋼製インペラーに焼入れと焼戻しを施した。鋳造部品と比較して、熱処理したインペラは、以下の結果を示した:

- 40%より高い表面硬度

- フィールド条件下での摩耗寿命が2倍延長

- 10,000回以上の疲労サイクルを繰り返しても亀裂が生じない

これによりサービス間隔が大幅に延長され、メンテナンスのダウンタイムと部品単価の両方が削減された。

⚙️ エンジニアリングの洞察 硬さは延性とのバランスが取れて初めて有用となる。

強度対重量の最適化

用途 - 航空宇宙グレード・アルミニウム・ブラケット(A356-T6)

軽量アルミニウム部品をT6プロセスで熱処理。溶体化処理、焼入れ、人工時効処理後:

- 80%で降伏強度が向上

- エロンゲーションは8%以上のままだった。

- 塩水噴霧試験で耐食性が向上

これにより、安全性を損なうことなく断面を薄くすることが可能になった。

✈️ インパクトがある: 重量が強度と同じくらい重要な場合、鋳造後の熱処理は材料の効率化を可能にする。

パフォーマンス概要表

| メートル | アズキャスト(スチール) | 焼入れ・焼戻し | 改善 |

|---|---|---|---|

| 硬度(HRC) | 18-22 | 32-38 | +60-80% |

| 降伏強さ (MPa) | 350-420 | 550-650 | +50-70% |

| 疲労寿命(10⁶サイクル) | <1 | >2 | 2倍長い |

| 寸法ドリフト(mm) | ±0.5 | ±0.2 | -60% |

これらの性能向上は偶然のものではなく、鋳造材料と意図された用途の両方に合わせた正確な熱サイクルの結果である。

🧠 結論: 部品の性能が安全性、磨耗寿命、寸法精度と結びついている場合、鋳造後の熱処理はオプションではありません。

ベストプラクティスとよくある間違い

適切な熱処理方法を選択しても、不適切な実施によって鋳物全体の完全性が損なわれる可能性があります。最も一般的な不具合は、誤った工程によるものではなく、一貫性のないパラメータ、不十分な準備、細部の見落としによるものです。

以下は、鋳造後の熱処理で守るべきベストプラクティスと避けるべき落とし穴である。

ベストプラクティス

1.大型または複雑な鋳物の予熱

急激な高温への曝露は、特に肉厚の異なる部品に熱衝撃をもたらす可能性がある。昇温前に中間温度(例えば150~250℃)まで予熱することで、このリスクを軽減することができる。

🧱 なぜそれが重要なのか: 予熱は重断面鋳物の割れや不均一な膨張を防ぐ。

2.セクションサイズに基づくソーク時間の制御

浸漬時間は、平均的な寸法ではなく、鋳物の最も厚い部分を基準にする必要があります。浸漬が不十分だと、内部ゾーンが未処理のままになることがあります。

📏 ヒント 一般的な計算式は、肉厚25mmにつき1時間、それに安全マージンを加えたものである。

3.適切な固定具とサポートを使用する

加熱・冷却中、鋳物は自重で歪むことがあります。平らで安定した表面で部品を支え、可能な限り金属同士の接触を避けてください。

🪛 推薦する: セラミックパッドまたは断熱材を使用して、炉のサイクル中に精密部品を支えます。

4.処理後の検査で確認する

熱処理が成功したかどうかは、常に適切な試験で検証してください:

- 硬度試験 (ブリネル、ロックウェル、ビッカース)

- 非破壊検査 (超音波、染料浸透探傷剤)

- 寸法チェック 反りや収縮について

🔍 ベストプラクティス: 熱処理前後の検査により、性能の向上を追跡し、異常を検出する。

❌ よくある間違い

1.低コスト部品の熱処理省略

時間やコストを節約するために、重要でない部品の熱処理を省略したくなるものです。しかし、低負荷の鋳物であっても、残留応力、加工性の悪さ、または腐食に敏感なため、早期に破損する可能性があります。

⚠️ リアリティ・チェック 失敗した鋳物の再加工や交換は、熱処理を最初に正しく行うよりも高くつく。

2.鋳物の過熱

推奨温度を超えると、組織が劣化したり、 表面が酸化したり、鋳鉄に黒鉛化が生じたりする。

🔥 避けるべき間違い プロセスを "スピードアップ "させるために高温を使わないこと。その代償としてパフォーマンスを失うことになる。

3.炉の負荷が一定しない

サイズや材質が異なる鋳物を同じバッチで処理すると、加熱や冷却にムラが生じることがある。工程の一貫性を維持するため、類似の部品は常にまとめて処理する。

📦 修正する: 薄肉アルミと厚肉鉄の部品を分離し、複数ゾーン炉で負荷マッピングを使用する。

4.冷却環境の無視

高温の部品を冷たいスチール・テーブルの上に置いたり、エア・ドラフトの近くに置いたり、水に接触させたりすると、冷却が制御できなくなり、歪みや内部応力の原因となることがある。

🧊 リマインダー 冷房のコントロールは、暖房のコントロールと同じくらい重要だ。

鋳造後の熱処理は、熱と時間、強度と延性、精度と生産性のバランスの科学です。近道は避けてください。最終部品の性能は、あらゆる細部に左右されます。

結論と行動への呼びかけ

溶融金属から信頼性の高い高性能部品になるまでの道のりは、鋳造にとどまりません。適切な熱処理を行わなければ、最も精密に注湯された部品であっても、実際の使用において機械的な期待に応えられない可能性があります。

ねずみ鋳鉄の応力除去、鉄鋼の強度向上、アルミニウムの寸法安定化など、それぞれの用途に合わせた熱処理戦略は、性能にとって、またコストのかかる再加工や現場での不具合を回避する上で非常に重要です。

📞 重要なキャスティング・プロジェクトに取り組んでいますか?

当社は、専門的な熱処理プランニングを通じて、エンジニアやバイヤーが鋳造品質と機械的信頼性を両立できるよう支援します。

🔧 スペシャリストに相談する

エンジニアチームからマンツーマンでアドバイスを受けることができます。

適切な方法、パラメータ、検査計画を選択するお手伝いをいたします。

📦 キャスティング・サービスを見る

鋳造後の熱処理は単なるステップではありません。