現代の精密製造において、適切な成形プロセスを選択することは、製品の性能とコスト構造の両方を最適化する極めて重要な決定事項である。一方 インベストメント鋳造 そして ダイカスト はどちらも第一級の金属鋳造技術であるが、材料特性、生産規模、設計の柔軟性において大きく異なる。この2つのプロセスの背後にある技術ロジックを深く理解することが、プロジェクトを成功させるための必須条件です。

ダイカストとは

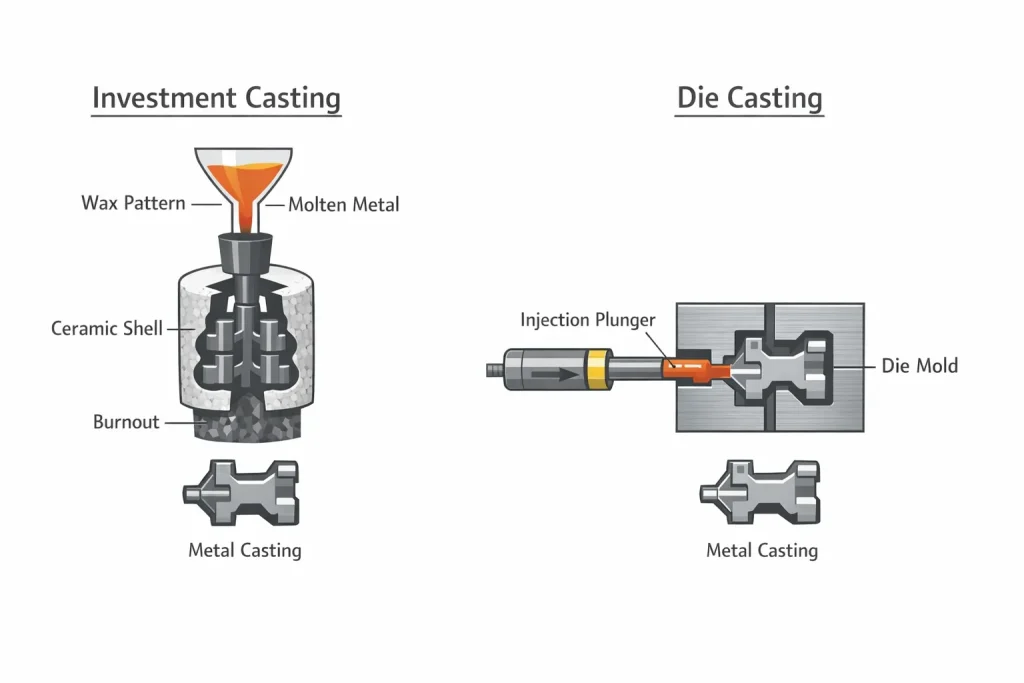

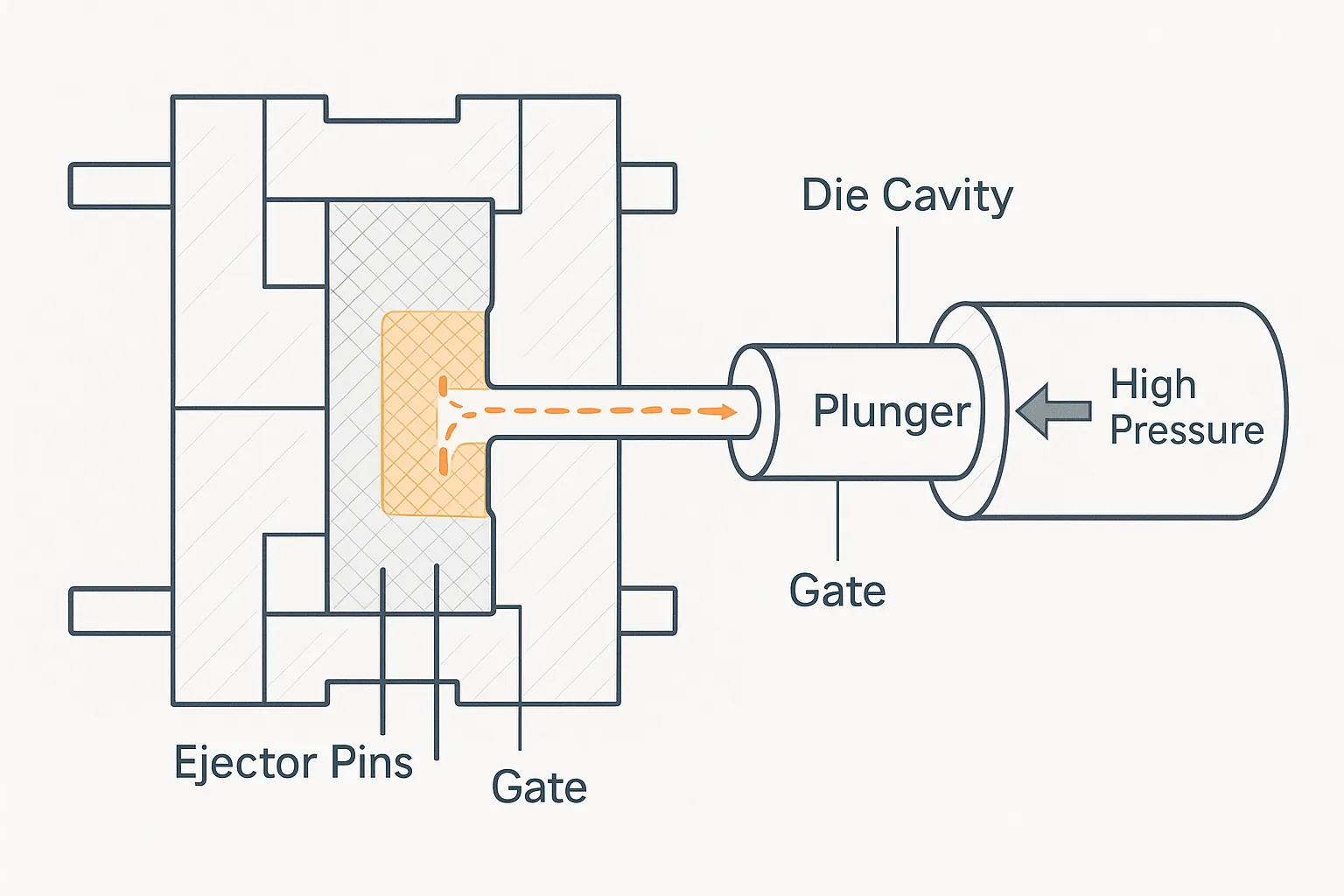

ダイカスト鋳造は、ダイカストマシンの高圧機構を利用し、溶融金属をミリ秒単位のスピードで精密な鋼鉄製の金型に押し込む。この機械的圧力の下で、液体金属は急速に流動抵抗に打ち勝って複雑な空洞を満たし、緻密で頑丈な構造を形成する。

このプロセスは、高性能熱間工具鋼から作られた永久金型に依存している。これらの金型は卓越した耐熱疲労性を持ち、何万回もの熱衝撃や高圧衝撃に耐えることができます。このため、大規模な加工でも一貫した寸法と高い精度が保証される。

金属の射出方法によって、コールドチャンバーとホットチャンバーの2種類に分類される。コールドチャンバーダイカストはアルミニウムや銅などの高融点合金に使用され、ホットチャンバーダイカストは亜鉛やマグネシウムなどの低融点合金に優れた自動化効率を提供します。

ダイカストの利点

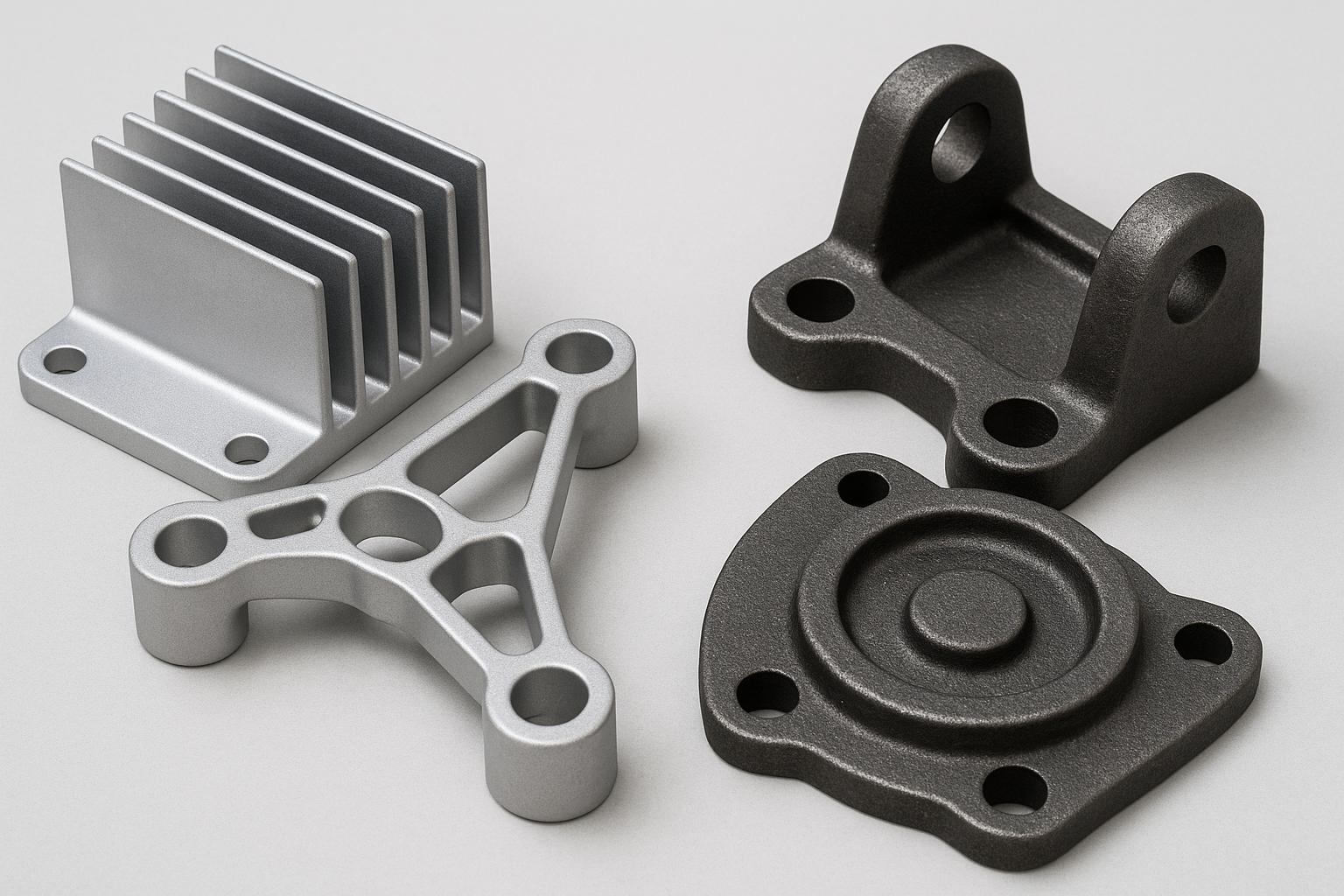

ダイカストは、その卓越した工業的効率と寸法安定性により、自動車、家電、金物工具などの産業における大量生産に最適な選択肢です。

- 卓越した生産効率: サイクルタイムは通常、秒単位で測定され、高度に自動化されているため、利用可能な最速の金属成形工程のひとつとなっている。

- 優れた寸法精度: 極めて薄肉で公差の厳しい部品の製造が可能で、二次加工の必要性を大幅に削減または排除することができる。

- 高い表面品質: 表面仕上げは優れており、通常、脱成形後の美的要求を満たすための最小限の処理しか必要としない。

- 安定した機械的特性: 高圧下での急速な凝固により、緻密なミクロ組織と微細な粒径が得られ、安定した強度が確保される。

インベストメント鋳造とは

インベストメント鋳造は「ロストワックス鋳造」とも呼ばれ、「ワックスを金属に置き換える」という犠牲的論理が中心となっています。このプロセスは、部品の形状と同じワックス・パターンを作成することから始まり、それがセラミック・シェルの精密マスターとして機能する「鋳造ツリー」に組み立てられる。

ワックスアセンブリーをセラミックスラリーに繰り返し浸し、耐火砂でコーティングすることで、硬くて耐熱性のセラミックシェルが作られる。その後、高温でワックスを溶かし出し(脱ワックス)、継ぎ目のない中空の鋳型を残します。

シェルが焼成され強化されると、溶融金属が流し込まれます。セラミック・シェルは最終的に壊して部品を取り出すため、このプロセスでは従来の金型の制約が回避され、非常に複雑な内部溝やアンダーカット形状の作成が可能になります。

インベストメント鋳造の利点

インベストメント鋳造の中核的な価値は、ほぼ無限の設計自由度と高性能材料との優れた互換性にあり、航空宇宙、医療用インプラント、精密機械などで圧倒的なシェアを誇っている。

- 極限まで自由なデザイン: 複雑な内部空洞や繊細なテクスチャーも簡単に実現でき、物理的な脱型が不要なため、抜き勾配をつける必要もない。

- 幅広い素材の多様性: ステンレス鋼、炭素鋼、超合金、チタン合金など、ほとんどの金属を鋳造できる。

- 細かい表面のディテール: セラミック製のシェルは細部まで忠実に再現し、小さな文字やロゴ、偽造防止機能などを鮮明に再現する。

- 構造的統合: これにより、複数のコンポーネントを1つの一体鋳造品に統合することができ、溶接やファスナーをなくし、信頼性を向上させ、重量を減らすことができる。

ダイカストとインベストメント鋳造の違い

どちらのプロセスも高品質の金属部品を提供することを目的としているが、両者は基本的に異なる物理的メカニズムと熱力学的原理に基づいて動作し、内部品質と経済的結果に直接影響を及ぼす。

充填圧力と流量特性

ダイカストは 高圧・高速 プロセスでは、溶融金属がキャビティを瞬時に満たす。この高エネルギーの注入は超薄壁には理想的だが、その結果生じる乱流が微量のガスを閉じ込める可能性がある。逆に、インベストメント鋳造は一般的に 重力または真空環境 安定した注湯のために金属は層流状態で通気性セラミックシェルに流れ込み、優れた冶金純度を保証するため、セーフティクリティカルな部品や圧力容器に最適です。

金型寿命と長期的コスト構造

ダイカスト鋳造は 永久金型 には、多額の先行投資(多くの場合、数万ドル)と長いリードタイムが必要である。しかし、1万個を超える大量生産では、1個あたりの償却コストは極めて低くなる。インベストメント鋳造の用途 犠牲セラミックシェル.最初のマスター金型(ワックス・パターン用)は安価で、反復も早いが、シェルの製造と除去には労働集約的な性質があるため、数量が増加してもダイカストのように単価が「崖のように」下がることはない。

材料の範囲と物理的限界

ダイカスト鋳造は、鋼鉄製の金型の耐熱性によって厳しく制限される。 非鉄軽合金 アルミニウム、亜鉛、マグネシウムのような。インベストメント鋳造では、$1500^{circ}C$以上の温度に耐えることができる高耐火性のセラミックシェルを使用します。このため、次のような用途で、かけがえのない地位を確立しています。 鉄系金属 (ステンレス鋼や耐熱鋼など)やニッケル基超合金は、タービンブレードや化学バルブなどの業界標準となっている。

製造の柔軟性と設計の反復

という点では 製造の柔軟性インベストメント鋳造がリードしているのは明らかだ。インベストメント鋳造は、複雑な生体模倣構造や、硬い金型では脱型が不可能な一体型設計に対応している。さらに、ワックスパターンは3Dプリンターで作成できるため、少量のカスタマイズやラピッドプロトタイピングに最適である。一方、ダイカスト鋳造は以下の点に重点を置いている。 高い一貫性と出力速度金型が鋳造されると、設計変更には法外なコストがかかるため、標準化された大量生産に最適である。

結論

要約すると、ダイカストは "規模、スピード、低単価 "の製造強者であり、インベストメント鋳造は "複雑さ、高強度、エキゾチック素材 "に対応する究極の道である。そのどちらを選ぶかは、基本的には設計の限界と経済的規模の最適なバランスを見つける訓練となる。

特定の部品に最適な鋳造ソリューションを評価する場合は、以下をご参照ください。 技術チームへのお問い合わせ.私たちは、専門的なDFM(製造のための設計)評価とカスタマイズされたプロセス提案を提供します。