L'aluminium est largement reconnu pour sa résistance à la corrosion, mais de nombreux ingénieurs et acheteurs se demandent encore s'il peut "rouiller" de la même manière que le fer ou l'acier. La confusion est compréhensible : l'aluminium et l'acier sont tous deux des matériaux structurels métalliques, et tous deux peuvent se détériorer dans certaines conditions environnementales. Toutefois, les mécanismes à l'origine de cette détérioration sont fondamentalement différents. Avant d'examiner le comportement de l'aluminium, il est essentiel de comprendre ce que signifie la "rouille" d'un point de vue métallurgique et électrochimique.

Qu'est-ce que la rouille ?

La rouille est un terme qui fait spécifiquement référence à la réaction électrochimique qui se produit lorsque les métaux ferreux, tels que le fer et l'acier, sont exposés à l'oxygène et à l'humidité. Chimiquement, la rouille est l'oxydation du fer, formant de l'oxyde de fer hydraté (Fe₂O₃-nH₂O), une substance brun-rougeâtre lâche, poreuse et cassante. Cette couche d'oxyde n'est pas protectrice ; au contraire, elle s'écaille continuellement de la surface, exposant le fer neuf en dessous et permettant à la corrosion de progresser plus profondément dans le matériau. Cette détérioration auto-accélérée explique pourquoi la rouille peut rapidement compromettre l'intégrité structurelle des métaux à base de fer et pourquoi l'aluminium, qui ne contient pas de fer, se comporte d'une manière fondamentalement différente.

L'aluminium rouille-t-il ?

Non. À proprement parler, l'aluminium ne rouille pas, car le terme "rouille" désigne spécifiquement l'oxydation du fer. L'aluminium ne contient pas d'éléments ferreux et ne peut donc pas former d'oxyde de fer hydraté. Toutefois, cela ne signifie pas que l'aluminium est absolument immunisé contre la corrosion. Comme tous les métaux actifs, l'aluminium subit corrosion oxydative lorsqu'il est exposé à l'air. Mais contrairement au fer, l'oxyde d'aluminium...oxyde d'aluminium ($\text{Al}_2\text{O}_3$) est stable et possède des propriétés autoprotectrices.

Comment l'aluminium se corrode-t-il ?

La résistance unique de l'aluminium à la dégradation atmosphérique est fondamentalement due à sa réaction chimique intrinsèque avec l'oxygène, qui crée immédiatement une couche protectrice.

Film d'oxyde naturel

Lorsqu'une surface d'aluminium fraîche est exposée à l'air, elle réagit instantanément avec l'oxygène, formant une couche extrêmement fine, dense et non poreuse d'oxyde d'aluminium ($\text{Al}_2\text{O}_3$). L'épaisseur de ce film protecteur n'est généralement que de $2 \text{-} 10 \text{ nanomètres}$. Cette film d'oxyde naturel est chimiquement très inerte et empêche efficacement l'oxygène et l'humidité d'entrer en contact avec le substrat métallique sous-jacent, ce qui inhibe largement la poursuite de la corrosion. C'est ce film autopassivant qui confère à l'aluminium son excellente résistance à la corrosion.

Quand la corrosion se produit-elle ?

Malgré la protection offerte par le film d'oxyde naturel, la corrosion de l'aluminium peut encore se produire dans certaines conditions extrêmes :

- Environnements à pH élevé ou faible : Le film d'oxyde d'aluminium est instable dans les environnements fortement acides (pH inférieur à 4) ou fortement alcalins (pH inférieur à 9), où il peut être dissous. Lorsque le film protecteur est compromis, le substrat d'aluminium est exposé, ce qui accélère la corrosion.

- Présence d'ions halogènes : Les ions chlorure ($\text{Cl}^-$), particulièrement fréquents dans l'eau de mer ou les environnements salés, peuvent pénétrer ou détruire le film d'oxyde, initiant ainsi corrosion par piqûres.

- Température et humidité élevées : Bien que la corrosion soit lente au début, la vitesse augmente dans des conditions chaudes et humides.

- Effet galvanique : Lorsque l'aluminium est associé à un métal plus noble (comme le cuivre, le nickel ou l'acier), l'aluminium joue le rôle d'anode et se corrode préférentiellement.

Formes de corrosion courantes

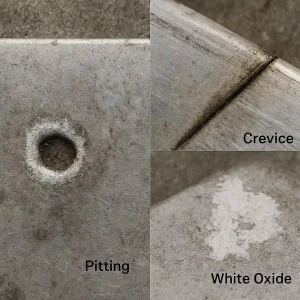

Les formes de corrosion les plus courantes de l'aluminium sont les suivantes :

- Corrosion par piqûres : Il s'agit de la forme la plus courante et la plus destructrice de la corrosion de l'aluminium. Les ions halogènes comme le chlorure créent de petits trous localisés dans le film d'oxyde, et la corrosion pénètre profondément, formant de minuscules et profondes piqûres.

- Corrosion par crevasses : Se produit dans les espaces étroits entre l'aluminium et un autre métal ou un matériau non métallique. Les différences de concentration d'oxygène décomposent le film d'oxyde à l'intérieur de la fissure, créant une anode locale où se produit la corrosion.

- Corrosion galvanique : Lorsque l'aluminium est en contact direct avec un métal noble (comme le cuivre ou l'acier inoxydable) en présence d'un électrolyte (eau ou humidité), l'aluminium se sacrifie en tant que métal actif pour protéger le métal noble.

- Exfoliation : Fréquente dans les alliages d'aluminium à haute résistance avec des structures de grain directionnelles, la corrosion se propage le long des limites de grain parallèles à la surface, provoquant la formation d'une couche ou d'un écaillement du métal.

A quoi ressemble la corrosion de l'aluminium

Lorsque l'aluminium se corrode, son aspect diffère sensiblement de celui de la rouille du fer :

- Substance poudreuse blanche : Les produits de corrosion de l'aluminium sont principalement de l'hydroxyde d'aluminium ou de l'oxyde d'aluminium, qui apparaissent en vrac, taches poudreuses blanches ou blanc cassé ou du tartre adhérant à la surface.

- Peeling ou Blistering : Une exfoliation sévère ou des piqûres peuvent entraîner des lésions mineures. des cloques ou une desquamation de la surface du revêtement ou du substrat.

- Nature non étalée : Contrairement à la rouille, qui se propage continuellement, les produits de corrosion, une fois formés, ont tendance à rester en place. localisé autour du point de corrosion et se propagent très lentement à moins d'être éliminés mécaniquement ou chimiquement.

- Surface terne : Dans les premiers stades de la corrosion, l'éclat de l'aluminium diminue, et la surface devient plus terne. terne et terni.

Aluminium vs Fer vs Acier

Pour apprécier pleinement la résistance à la corrosion de l'aluminium, il est essentiel de comprendre d'abord comment son comportement chimique fondamental contraste avec celui des métaux ferreux courants.

Comportement de la rouille

La corrosion de l'aluminium est la formation chimique de oxyde d'aluminium ($\text{Al}_2\text{O}_3$), qui est une substance dense et dure, autopassivant La corrosion de l'aluminium se manifeste visuellement par des taches poudreuses de couleur blanche ou blanc cassé. Visuellement, la corrosion de l'aluminium se présente sous la forme de taches poudreuses de couleur blanche ou blanc cassé. En revanche, la rouille du fer et de l'acier fait référence à la formation d'un film protecteur. oxyde de fer hydraté ($\text{Fe}_2\text{O}_3 \cdot n\text{H}_2\text{O}$), une substance poreuse qui n'offre aucune protection et s'écaille continuellement, provoquant une pénétration plus profonde de la corrosion jusqu'à ce que le métal soit complètement consumé. La rouille de fer a un aspect rouge-brun caractéristique.

Résistance à la corrosion

Dans la plupart des environnements atmosphériques naturels, le la résistance globale à la corrosion de l'aluminium est nettement supérieure à celle de l'acier au carbone non protégé et du fer pur. En effet, l'aluminium s'appuie sur son film autopassivant pour établir une barrière efficace dès la phase initiale de la corrosion. L'acier au carbone et le fer ne disposent pas de ce mécanisme de protection inhérent et nécessitent des mesures externes telles que la galvanisation ou le revêtement pour obtenir une résistance à la corrosion comparable à celle de l'aluminium. Toutefois, dans les environnements à forte teneur en chlorure ou dans les conditions d'alcali et d'acide forts, des traitements de surface spécialisés (tels que l'anodisation) sont nécessaires pour que l'aluminium conserve sa résistance supérieure à la corrosion.

Comment protéger l'aluminium de la corrosion

La prévention de la corrosion de l'aluminium se concentre sur la préservation et l'amélioration de son film d'oxyde naturel.

Revêtements de surface

L'amélioration artificielle du film d'oxyde ou l'ajout d'un revêtement externe est le moyen le plus efficace d'améliorer la durabilité de l'aluminium :

- Anodisation : Il s'agit de la méthode de protection la plus courante. Un processus électrochimique forme une couche d'oxyde dur sur la surface de l'aluminium qui est des centaines de fois plus épaisse que le film naturel, ce qui améliore considérablement la résistance à la corrosion et à l'usure.

- Peinture liquide : L'application de revêtements haute performance tels que l'époxy ou le polyuréthane crée une barrière physique externe.

- Revêtement par poudre : Fournit un film polymère épais, résistant à l'abrasion et sans COV, particulièrement adapté aux environnements extérieurs et industriels.

- Revêtement électrophorétique : Convient aux pièces de forme complexe, offrant une fine pellicule de protection uniforme.

Conception et utilisation

Une conception appropriée et un contrôle environnemental peuvent atténuer les risques de corrosion :

- Éviter l'accumulation d'eau : La conception de la structure doit empêcher l'humidité ou les électrolytes de s'accumuler dans les fissures.

- Isolation du contact galvanique : L'aluminium doit être isolé, au moyen de joints ou de revêtements non conducteurs, lorsqu'il entre en contact avec des métaux nobles (comme le cuivre ou l'acier inoxydable), afin d'éviter la corrosion galvanique.

- Contrôle de l'environnement : Éviter l'exposition prolongée à des environnements très chlorés, très acides ou très alcalins.

Sélection des matériaux

Le choix du bon alliage d'aluminium permet de résister à la corrosion dans des environnements spécifiques :

- Aluminium pur (série 1xxx) : Excellente résistance à la corrosion mais faible résistance mécanique.

- Alliages de la série 5xxx (contenant du magnésium) : Il présente une résistance élevée à la corrosion, ce qui lui confère d'excellentes performances dans les environnements marins et d'eau salée.

- Alliages des séries 2xxx et 7xxx (contenant du cuivre/zinc) : Généralement très résistants, mais moins résistants à la corrosion, ils nécessitent généralement une anodisation ou un revêtement pour les protéger.

Conclusion

Bien que l'aluminium ne "rouille" pas comme le fer, il subit une corrosion oxydative avec un mécanisme d'autoprotection. La résistance supérieure de l'aluminium à la corrosion est due à la nature de sa surface, à savoir film protecteur en oxyde d'aluminium dense. Dans la fabrication moderne, les traitements de surface avancés tels que anodisation et revêtement en poudre sont utilisés pour augmenter la résistance de l'aluminium, garantissant ainsi une application fiable et à long terme dans divers domaines tels que l'automobile, l'aérospatiale, la construction et l'électronique.

Si vous avez besoin de composants en aluminium moulé résistants à la corrosion pour votre prochain projet, téléchargez vos dessins pour un examen DFM rapide et un devis de la part de nos ingénieurs de fonderie.