Dans les domaines de la fabrication industrielle et du travail des métaux, le terme "métal non ferreux" est fréquemment utilisé mais souvent mal compris. En termes simples, il s'agit d'un métal non ferreux, Les métaux non ferreux sont des métaux et des alliages qui ne sont pas principalement à base de fer. (c'est-à-dire qu'ils contiennent peu ou pas de fer comme élément principal). Bien que leur abondance naturelle et leur consommation soient généralement inférieures à celles des métaux ferreux, les alliages non ferreux sont devenus indispensables dans la fonderie moderne en raison de leurs propriétés physiques et chimiques uniques.

Cet article donne un aperçu de la définition de base, de la classification et des caractéristiques uniques des métaux non ferreux dans les applications de moulage.

Qu'est-ce qu'un métal non ferreux ?

La définition scientifique d'un métal non ferreux est simple : il s'agit de tout métal ou alliage dont le fer n'est pas le constituant principal. Bien que ces matériaux puissent contenir des traces de fer sous forme d'impuretés, leurs caractéristiques chimiques fondamentales ne sont pas déterminées par le fer.

Un point scientifique fondamental concernant les métaux non ferreux est leur relation avec la rouille. Les métaux non ferreux ne forment pas de rouille rouge à base d'oxyde de fer.La rouille est une réaction chimique spécifique au fer. Bien qu'ils puissent encore s'oxyder ou se corroder dans certains environnements, de nombreux métaux non ferreux, tels que l'aluminium et le zinc, forment souvent un film d'oxyde dense qui peut ralentir l'attaque dans des conditions appropriées.

En outre, le champ d'application des métaux non ferreux est vaste. Il va des canettes en aluminium et des câbles en cuivre aux métaux précieux tels que l'or, en passant par les métaux à haute performance. alliages de titane utilisés dans les composants aérospatiaux.

Brève histoire des métaux non ferreux

L'histoire des métaux non ferreux est essentiellement l'histoire de la civilisation humaine. Pendant des milliers d'années avant la maîtrise de la fusion du fer, les métaux non ferreux ont été les principaux moteurs du progrès et de l'innovation.

- Le Chalcolithique et l'âge du bronze: Le cuivre a été l'un des premiers métaux utilisés par l'homme, les preuves d'une utilisation naturelle du cuivre remontant à environ 5 000 ans avant Jésus-Christ. En alliant le cuivre à l'étain pour créer des bronzeL'homme produit alors des outils et des armes beaucoup plus durs. Cette transition a officiellement marqué le début de l'âge du bronze, améliorant considérablement la productivité et les capacités militaires.

- Métaux précieux anciens: Depuis l'Antiquité, l'or et l'argent sont les matériaux de prédilection pour la monnaie, les bijoux et l'art, en raison de leur stabilité chimique et de leur éclat. Ils ont servi de support au commerce antique et aux échanges interculturels pendant des millénaires.

- L'essor de l'industrie de l'aluminium: Bien que l'aluminium soit le métal le plus abondant de la croûte terrestre, il est très réactif et était extrêmement difficile à extraire. Ce n'est qu'à la fin du XIXe siècle, avec l'invention du procédé électrolytique Hall-Héroult, que l'aluminium a pu être produit à l'échelle industrielle. Ses propriétés de légèreté ont rapidement révolutionné les secteurs de l'aviation, de l'aérospatiale et des transports modernes.

- Découverte de métaux stratégiques: À l'aube du 20e siècle, des percées dans la technologie métallurgique ont permis d'isoler et d'appliquer le titane, le magnésium et divers métaux rares. En raison de leur haute résistance à la chaleur, de leur extrême solidité ou de leur très faible densité, ces métaux sont devenus des ressources stratégiques indispensables dans des domaines de pointe tels que l'énergie nucléaire, les semi-conducteurs et l'exploration des grands fonds marins.

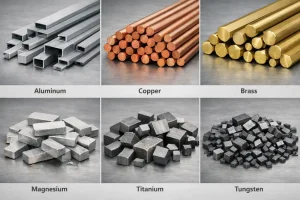

Exemples courants de métaux non ferreux

Pour faciliter la compréhension, nous pouvons classer les métaux non ferreux couramment utilisés dans l'industrie en plusieurs grands systèmes. Ces métaux présentent des caractéristiques distinctes au cours du processus de coulée :

- Aluminium (Al): L'aluminium est l'un des métaux les plus abondants de la croûte terrestre. Il est léger, résistant à la corrosion et possède une excellente conductivité thermique, ce qui en fait le métal non ferreux le plus utilisé dans l'industrie de la fonderie.

- Cuivre (Cu): L'un des premiers métaux utilisés par l'homme. Sa conductivité électrique supérieure en fait la pierre angulaire de l'industrie énergétique. En fonderie, il se présente souvent sous la forme de laiton (cuivre-zinc) ou de bronze (cuivre-étain).

- Zinc (Zn): Connu pour son faible point de fusion et son excellente fluidité. Cela lui permet d'être exceptionnellement performant dans le moulage sous pression de précision, produisant des pièces aux parois extrêmement fines.

- Magnésium (Mg): Le magnésium est le métal de structure le plus léger, sa densité est de environ deux tiers de celle de l'aluminium. Il s'agit d'un matériau clé pour la réduction du poids dans l'aérospatiale et les courses de haute performance.

- Titane (Ti): Il possède une solidité et une résistance à la chaleur extrêmes tout en étant beaucoup plus léger que l'acier. C'est un matériau de pointe pour les industries haut de gamme, souvent utilisé dans les implants médicaux et les pièces spécialisées de l'aérospatiale.

Caractéristiques principales des métaux non ferreux

Les métaux non ferreux sont largement utilisés parce qu'ils offrent des propriétés physiques spécifiques qu'il est souvent difficile d'obtenir avec de l'acier ou du fer standard :

Résistance à la corrosion

La plupart des métaux non ferreux présentent un avantage naturel dans les environnements humides ou chimiquement actifs. L'aluminium, par exemple, génère une fine pellicule d'oxyde d'aluminium au contact de l'air, ce qui lui confère un niveau d'autoprotection très apprécié dans la construction et l'ingénierie marine.

Conductivité électrique et thermique

Alors que l'acier est souvent le squelette structurel d'un projet, les métaux non ferreux jouent le rôle de "nerfs" et de puits de chaleur. Le cuivre et l'aluminium sont actuellement les matériaux les plus efficaces et les plus rentables pour la transmission de l'énergie et de la chaleur.

Magnétisme

La grande majorité des métaux non ferreux sont non magnétiques. Cette propriété est cruciale dans l'industrie électronique et pour les équipements médicaux (tels que les composants des machines IRM) afin d'éviter les interférences électromagnétiques.

Densité

Par rapport à l'acier lourd, les métaux à faible densité comme l'aluminium et le magnésium réduisent considérablement le poids mort des véhicules et des machines, ce qui se traduit directement par une réduction de la consommation d'énergie et des émissions de carbone.

Applications des métaux non ferreux en fonderie

Dans la fonderie de métaux non ferreux, il est essentiel d'adapter l'alliage à l'application spécifique. Chaque système métallique joue un rôle unique en fonction de son poids, de sa durabilité et de sa résistance à l'environnement.

Alliages d'aluminium

Le moulage en aluminium est un choix courant pour les pièces où la réduction du poids, la résistance à la corrosion et la dissipation de la chaleur sont des priorités.

- Industrie automobile: Blocs moteurs, carters de boîtes de vitesses et roues.

- Électronique: Coques d'ordinateurs portables, cadres internes de téléphones et dissipateurs de chaleur audio.

- Architecture: Boîtiers d'éclairage extérieur et composants de cadres de fenêtres.

Alliages de cuivre

Les alliages de cuivre comme le laiton et le bronze sont utilisés lorsque la durabilité, la résistance à l'usure et l'esthétique sont requises.

- Contrôle des fluides: Robinets, composants de vannes et boîtiers de compteurs d'eau.

- Génie maritime: Hélices de bateaux, roues de pompes et connecteurs sous-marins.

- Mécanique: Coussinets, engrenages et roues à vis sans fin.

Alliages de magnésium

Le magnésium est utilisé dans les secteurs de la fabrication haut de gamme où le poids est une préoccupation majeure.

- Aérospatiale: Cadres de sièges d'avion et supports de satellites.

- Outils à main: Boîtiers de puissance pour tronçonneuses et perceuses électriques.

- Articles de sport: Cadres de volants de voitures de course et boîtiers d'appareils photo professionnels.

Alliages de zinc

Les alliages de zinc sont connus pour leur excellente fluidité, ce qui permet de réaliser des détails complexes et de haute précision.

- Matériel: Boucles de ceinture, porte-clés et trophées haut de gamme.

- Connecteurs: Blindage d'interface pour l'électronique et les cylindres de serrure de voiture.

Métaux non ferreux et métaux ferreux : Comparaison rapide

| Fonctionnalité | Métaux non ferreux | Métaux ferreux |

| Composition de base | Pas essentiellement à base de fer | Principalement à base de fer (Fe) |

| "Rouille | Pas de rouille rouge d'oxyde de fer | Peut former de la rouille à base d'oxyde de fer (sauf s'il est protégé) |

| Magnétisme | Généralement non magnétique | Souvent magnétique (varie selon l'alliage) |

| Poids | Souvent plus légers (par exemple, Al, Mg) | Souvent plus lourd |

| Conductivité | Souvent plus élevé | Souvent inférieur |

Conclusion

Grâce à la diversité de leurs propriétés physiques et à leurs excellentes performances de transformation, les métaux non ferreux offrent des possibilités infinies à l'industrie moderne. Des objets quotidiens aux technologies de pointe, le choix du bon matériau détermine directement la durabilité et l'efficacité du produit.

Si vous choisissez un métal pour une pièce moulée, il est essentiel d'adapter le système d'alliage à l'environnement de service et au processus. Téléchargez vos dessins pour une Examen DFM et devis dès aujourd'hui.