Le moulage sous vide est une technologie de réplication largement utilisée dans les cycles de développement de produits, en particulier pour produire des pièces de haute fidélité nécessaires à la vérification de la conception, aux essais fonctionnels et aux séries de production limitées. Cette méthodologie comble le fossé entre les prototypes à l'unité issus de la fabrication additive et les capacités de production en grande série de l'outillage.

Ce procédé se caractérise fondamentalement par l'utilisation d'un "outillage souple" - des moules en caoutchouc de silicone liquide - pour reproduire avec précision un modèle de base. Il convient parfaitement pour fabrication de prototypes et production en faible volume où la quantité requise est généralement comprise entre 10 à 100 unités par moule. Il permet d'obtenir des pièces présentant un excellent état de surface et des propriétés matérielles qui reproduisent fidèlement les plastiques de la production finale, ce qui en fait une étape essentielle dans la compréhension des méthodes de réplication utilisées pour l'évaluation des préséries et les constructions de validation.

Ce guide fournit une vue d'ensemble du processus de moulage sous vide, en mettant l'accent sur les paramètres techniques, la science des matériaux et les points de contrôle de la qualité nécessaires pour obtenir la précision dimensionnelle et les performances mécaniques souhaitées.

Qu'est-ce que la coulée sous vide ?

La coulée sous vide, également connue sous le nom de coulée d'uréthane ou de coulée de polyuréthane, est un procédé de fabrication basé sur le principe de l'utilisation d'une pression négative pour aspirer un matériau de coulée liquide dans un moule flexible. moule en silicone. Cette technique assure un remplissage complet du moule, empêchant l'emprisonnement de l'air et la formation de bulles, qui sont des problèmes courants dans la coulée sous pression atmosphérique.

La technologie de base repose sur un système en deux parties : l'outillage souple et la résine de coulée. L'outillage moule en silicone est un outil élastomère créé en entourant un modèle maître de silicone liquide et en le durcissant par la suite. Cet outil permet un transfert de détails à haute résolution et est économique pour les petites séries. Le matériau de coulée est principalement résine de polyuréthane (résine PU), une famille de polymères choisis pour leur capacité à simuler une large gamme de plastiques techniques, notamment l'ABS, le PC, le PP et les élastomères. Le procédé est une méthode de coulée par réplication réalisée dans des conditions de vide contrôlées par des paramètres.

Fonctionnement du processus de coulée sous vide

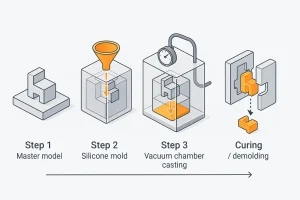

Le processus complet de coulée sous vide est systématiquement exécuté en quatre phases critiques afin de garantir des résultats reproductibles et la qualité des pièces.

1. Création du modèle principal

La qualité de la pièce moulée finale dépend directement de la précision dimensionnelle et de l'état de surface de la pièce moulée. modèle maître. Le modèle maître est généralement produit à l'aide de méthodes de fabrication additive à haute résolution (par exemple, SLA, PolyJet) ou d'un usinage CNC de précision.

- Précision dimensionnelle : Le modèle maître doit respecter les tolérances critiques de la pièce finale.

- Préparation de la surface : Une finition de surface très lisse, souvent Ra 0,8-1,6 µmLe moule en silicone reproduit tous les détails de la surface, y compris les imperfections.

2. Outillage en silicone

Le modèle principal est monté dans une boîte de coulée et du caoutchouc de silicone liquide est coulé autour de lui. L'ensemble est placé dans une chambre à vide (≈ 1 kPa (absolu)) pour évacuer les bulles d'air emprisonnées dans le silicone liquide.

- Le séchage : Le silicone est polymérisé, souvent à ≈ 40 °Cpour accélérer la polymérisation.

- Préparation de l'outil : Une fois durci, le moule est soigneusement ouvert le long d'un plan de joint prédéterminé et le maître-modèle est retiré, laissant une cavité prête à être coulée. Un moule typique a une durée de vie de 20-25 pièces avant que la dégradation dimensionnelle ne devienne un facteur critique.

3. Préparation de la résine et coulée sous vide

Cette phase est exécutée à l'intérieur d'une machine de coulée sous vide. Les deux composants résine de polyuréthane est pesé avec précision, mélangé sous vide et dégazé.

- Contrôle de la température : Le moule et les composants en résine sont pré-conditionnés, généralement pour ≈ 25-35 °Cpour contrôler la viscosité et la durée de vie en pot.

- Versement sous vide : La résine mélangée est introduite dans la cavité du moule en silicone. L'ensemble du processus de coulée se déroule sous 1-5 kPa (absolu) pour assurer un remplissage complet sans emprisonnement d'air.

4. Durcissement et finition

Après la coulée, le moule rempli est retiré de la chambre à vide et transféré dans un four de durcissement.

- Post-cure : Une post-cuisson thermique, généralement à 60-80 °C pour 2-4 heuresest appliquée pour obtenir les propriétés mécaniques finales et la stabilité chimique de la résine PU.

- Finition : Une fois durcie, la pièce est extraite et les patins, les barrières et les bavures sont enlevés. Les opérations de finition standard comprennent le ponçage, la peinture ou l'application d'une texture pour répondre à l'exigence de finition de surface spécifiée.

Contrôle des processus et paramètres de qualité

La stabilité du processus et l'uniformité des pièces dans la coulée sous vide reposent sur une exécution rigoureuse contrôlée par des paramètres. Le tableau suivant résume les principaux points de contrôle techniques.

| Point de contrôle des paramètres | Gamme cible / Spécification | Mécanisme de contrôle critique |

| Pression du vide (versement) | 1-5 kPa | Jauge à vide haute résolution, contrôle automatique du cycle |

| Température du moule (coulée) | 25-35 °C | Chambre à température contrôlée ou plaques de préchauffage |

| Température de polymérisation (après polymérisation) | 60-80 °C | Four à convection calibré, temps de cycle contrôlé |

| Précision dimensionnelle | ± 0,2 mm (pour les dimensions ≤ 100 mm) | Modèle maître de haute précision, contrôle du rétrécissement réduit au minimum |

| Finition de la surface | Ra 0,8-3,2 µm | Qualité de la surface du modèle, intégrité du moule en silicone |

| Rapport de mélange des matériaux | Déterminé par la résine TDS (± 1% masse) | Balance de masse étalonnée, registres de processus vérifiables |

Matériaux utilisés dans la coulée sous vide

Matériaux du modèle principal

Les matériaux préférés sont les photopolymères (SLA/DLP) ou les plastiques techniques de haute qualité (par exemple, ABS, POM) s'ils sont usinés par commande numérique. Le matériau doit résister à la contrainte thermique du durcissement du silicone (≈ 40 °C) et possèdent une rigidité suffisante pour maintenir la stabilité dimensionnelle pendant le processus d'usinage.

Propriétés des moules en silicone

Le silicone est un caoutchouc RTV (Room Temperature Vulcanizing) à deux composants, sélectionné principalement pour sa résistance à la déchirure, sa flexibilité et sa tolérance à la chaleur. Le silicone de haute qualité permet de reproduire des caractéristiques aussi petites que 0,1 mm. Le rétrécissement pendant le durcissement du silicone est un facteur critique, typiquement contrôlé à 0,1-0,3%.

Résines de polyuréthane (PU)

La force de la coulée sous vide réside dans la polyvalence de la technique de coulée sous vide. résines de polyuréthane. Ces matériaux sont formulés pour simuler les propriétés techniques, notamment :

- Plastiques rigides : Simulation d'ABS (haute résistance aux chocs), D75-D85 dureté Shore), PC (transparent, haute ténacité).

- Elastomères : Simulant le caoutchouc ou le TPE, avec une dureté allant de A30 à A90 Rivage.

- Résines de spécialité : Formulations ignifuges (UL94-V0), biocompatibles (USP Class VI) ou à haute température.

Défis liés à la sélection des matériaux

Le principal défi consiste à obtenir les propriétés mécaniques et thermiques exactes d'un thermoplastique de qualité industrielle. Bien que les résines PU puissent simuler de près le profil de performance, il n'est pas possible d'obtenir une véritable équivalence. Les ingénieurs doivent valider les performances du matériau par des tests fonctionnels sur les pièces de production. lots de vérification.

Avantages et limites

| Avantages (paramètres techniques) | Limites (contraintes du processus) |

| Fidélité de la surface : Reproduit avec précision l'état de surface du modèle principal, jusqu'à Ra 0,8 µm. | Précision dimensionnelle : Limitée de manière inhérente par le retrait du matériau, typiquement 0,2-0,5%. |

| Flexibilité des matériaux : Vaste gamme de résine de polyuréthane des options pour imiter les plastiques de production. | Durée de vie de l'outil : L'outillage souple limite le volume de production à ≈ 20-25 pièces moulées par moule. |

| Complexité géométrique : Permet des contre-dépouilles profondes et des caractéristiques complexes avec des exigences de dépouille réduites. | Taille de la pièce : Généralement limitées par le volume de la machine à vide, les pièces standard ≤ 1000 mm (en fonction de l'équipement). |

| Temps de parole : Le temps de cycle est optimisé pour permettre un délai court pour l'échelle de validation. | Épaisseur de la paroi : Les parois minces ( 10 mm) posent des problèmes de moulage. |

Applications industrielles de la coulée sous vide

La coulée sous vide offre une solution efficace en termes de ressources dans de nombreuses industries nécessitant des prototypes de haute fidélité et des pièces en petites séries.

- Automobile : Utilisé pour les maquettes de composants intérieurs (tableaux de bord, composants de ventilation), la validation des propriétés esthétiques et tactiles, et l'évaluation en présérie des pièces de garniture extérieures à faible contrainte.

- Électronique grand public : Production de prototypes de boîtiers nécessitant une excellente finition de surface pour l'examen esthétique et la vérification de l'ajustement et de la fonction, souvent avec des textures simulées.

- Dispositifs médicaux : Création de prototypes détaillés et biocompatibles (à l'aide de résines spécialisées) pour les modèles de planification chirurgicale et les tests ergonomiques des dispositifs portables avant l'investissement coûteux dans l'outillage dur.

- Vérification de la conception : Essentiel pour l'étape finale de la validation de la conception, permettant aux ingénieurs de tester les assemblages fonctionnels, les éléments de couleur, de finition et de texture (CF&T) avant de s'engager pleinement dans l'outillage de production en série.

Comparaison avec d'autres méthodes de coulée

Comparaison avec le moulage par injection

Le moulage par injection est la référence pour la fabrication de grands volumes, caractérisée par des coûts d'outillage initiaux élevés (acier dur ou aluminium) et des temps de cycle rapides. Le moulage sous vide utilise un outillage en silicone peu coûteux et offre une grande souplesse d'utilisation. cycle contrôlé optimisé pour production en faible volume. La tolérance dimensionnelle supérieure du moulage par injection (± 0,05 mm) est échangée contre la flexibilité et le faible investissement initial de la coulée sous vide pour les lots de validation. Résumé : La coulée sous vide est la voie privilégiée pour l'évaluation des préséries lorsque les dépenses d'outillage constituent une contrainte majeure.

Comparaison avec l'impression 3D (fabrication additive)

Les méthodes de fabrication additive (par exemple, FDM, SLA) sont supérieures pour les pièces uniques personnalisées ou les itérations de conception. Cependant, les méthodes de fabrication additive (p. ex, résines de polyuréthane utilisés dans la coulée sous vide offrent généralement de meilleures caractéristiques thermiques, mécaniques et de surface qui ressemblent davantage aux véritables matériaux de production. La coulée sous vide est par nature un processus de réplication, ce qui la rend supérieure pour la production des matériaux suivants lots de vérification de pièces identiques avec des propriétés matérielles cohérentes. Résumé : Le moulage sous vide permet d'améliorer la fidélité et la répétabilité des matériaux pour les lots de 10+ unités par rapport à la plupart des procédés additifs.

Comparaison avec la coulée centrifuge

La coulée centrifuge est principalement utilisée pour les métaux ou les défis géométriques spécifiques. Elle s'appuie sur la force de rotation pour faire pénétrer le matériau dans le moule. La coulée sous vide repose sur une pression négative, ce qui la rend très efficace pour assurer le remplissage sans vide de géométries complexes à l'aide de matériaux de faible viscosité. Résines PU. La coulée centrifuge est moins utilisée pour simuler les plastiques techniques. Résumé : La coulée sous vide est optimisée pour les géométries complexes en utilisant des résines de polyuréthane dans des conditions de vide contrôlées par des paramètres, contrairement à la coulée centrifuge qui s'appuie sur la force cinétique.

Conclusion sur l'ingénierie

Le procédé de coulée sous vide constitue une méthode robuste et économe en ressources pour produire des pièces fonctionnelles de haute fidélité destinées à l'évaluation de préséries et à des applications limitées. production en faible volume. L'obtention d'une qualité constante repose sur un contrôle rigoureux des paramètres du processus, y compris la pression du vide (1-5 kPa), le conditionnement thermique (25-35 °C) et les cycles de post-cure (60-80 °C). L'application contrôlée de résines de polyuréthane au sein de la moule en silicone garantit l'uniformité des pièces et la précision des dimensions dans les limites de l'espace de travail. ± 0,2 mm de tolérance, ce qui est essentiel pour la réussite d'une lots de vérification.

La coulée sous vide reste l'une des méthodes de reproduction les plus précieuses pour faire le lien entre l'intention de conception et la fabricabilité.

Les ingénieurs qui étudient la validation des prototypes ou les techniques d'outillage doux peuvent utiliser ce processus comme référence pour comprendre comment les paramètres de moulage influencent la précision dimensionnelle, la qualité de la surface et la répétabilité.