Dans l'industrie moderne, la demande de pièces métalliques d'une grande précision, d'une excellente qualité de surface et d'une production efficace est en constante augmentation. Si le moulage au sable traditionnel est peu coûteux, il peine souvent à répondre à ces normes rigoureuses. Le moulage en coquille, également connu sous le nom de procédé Croning, est une technique de moulage raffinée mise au point précisément pour relever ces défis. Cet article explore le processus, les matériaux, les avantages, les inconvénients et les applications industrielles de cette méthode avancée.

Qu'est-ce que le moulage en coquille ?

Le moulage en coquille, ou procédé Croning, est une méthode de moulage avancée et non réutilisable qui utilise un moule mince et rigide formé d'un mélange de sable de silice fin et d'un liant de résine phénolique thermodurcissable. Contrairement à la coulée de sable traditionnelle, cette technique utilise un modèle métallique chauffé réutilisable pour durcir partiellement le mélange sable-résine, créant ainsi une coquille solide et fine. Ce moule en forme de coquille est apprécié pour sa capacité à produire des pièces en forme de coquille. forme du filet moulages avec haute précision dimensionnelle et un taux de une finition de surface supérieurece qui en fait un procédé essentiel pour la fabrication en grande série de composants complexes, en particulier dans les métaux ferreux tels que l'acier et la fonte.

Fonctionnement du processus de moulage en coquille

Le moulage en coquille est un procédé de moulage non réutilisable dans lequel le moule est une coquille à parois minces (typiquement, une coquille de verre). 10 à 20 mm d'épaisseur) en sable enrobé de résine. Les étapes fondamentales sont les suivantes :

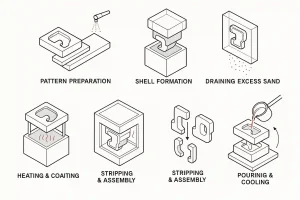

Organigramme du processus de moulage en coquille (processus de cronage), montrant sept étapes clés : Préparation du modèle, chauffage et revêtement, formation de la coquille, évacuation de l'excès de sable, durcissement de la coquille, décapage et assemblage, et coulée et refroidissement.

- Préparation du modèle : Un modèle métallique réutilisable (généralement fonte ou acier), correspondant à la forme de la pièce souhaitée et tenant compte du retrait, est créée en deux moitiés.

- Chauffer et lubrifier le modèle : Le modèle métallique est chauffé à une température comprise entre 175°C et 370°C (communément 230°C à 260°C) et recouvert d'un agent de démoulage (comme le stéarate de calcium) pour éviter qu'il ne colle.

- Formation de coquillages (déversement) : Le modèle chauffé est fixé à une benne contenant du sable enrobé de résine. La boîte est ensuite inversée et la chaleur durcit partiellement une couche de résine, formant une coquille mince et ferme.

- Drainage de l'excès de sable : La boîte est retournée ; le sable non durci se détache, laissant seulement la coquille semi-durcie adhérer au motif.

- Guérison de la coquille : La coque est placée dans un four pour que la résine durcisse complètement et atteigne sa rigidité finale (résistance à la traction de l'ordre de 2,4 à 3,1 MPa).

- Décapage et assemblage : La moitié de la coquille durcie est éjectée. Deux ou plusieurs moitiés sont assemblées (clampées ou collées) pour former le moule complet. Le moule est ensuite souvent placé dans un flacon et soutenu par des matériaux de support (sable ou grenaille de métal) pour plus de solidité.

- Coulée et refroidissement : Le métal en fusion est versé dans la cavité du moule. Après solidification, la coquille est cassée pour extraire le moulage.

Matériaux utilisés dans le moulage en coquille

- Matériaux de la coque :

- Sable de silice fin : Fournit la structure réfractaire.

- Liant à base de résine thermodurcissable : Le plus souvent Résine phénolique (3% ~ 6% en poids), qui joue le rôle de liant à haute résistance lorsqu'il est durci.

- Matériau du motif :

- Généralement Fonte ou acier pour la durabilité et la résistance aux cycles thermiques. Le graphite peut être utilisé pour les métaux très réactifs.

- Métaux coulables :

- Le procédé est polyvalent et convient à la fois aux métaux ferreux et non ferreuxy compris : Fers à repasser (gris, ductile), Aciers (Carbone, Alliage, Inox), Alliages d'aluminiumet Alliages de cuivre (Bronze, Laiton).

Avantages du moulage en coquille

- Précision dimensionnelle supérieure : La coque rigide, liée à la résine, permet des tolérances beaucoup plus étroites (± 0,030 pouce sur 6 pouces) que la coulée de sable traditionnelle.

- Excellente finition de surface : Permet d'obtenir une finition de haute qualité (environ 200 à 250 RMS), ce qui minimise le post-traitement.

- Taux de production élevé : Idéal pour volume moyen à élevé grâce à la capacité d'automatisation et aux modèles métalliques réutilisables.

- Usinage réduit : La haute précision permet d'obtenir des pièces de forme presque nette, ce qui réduit considérablement les coûts de fabrication globaux.

- Longue durée de vie du motif : Les motifs métalliques durables résistent à de nombreux cycles.

- Excellente durée de stockage : Les moules en coquille durcis peuvent être conservés indéfiniment.

Inconvénients et limites

- Coût élevé de l'outillage : Les modèles métalliques coûteux rendent le processus peu rentable pour les entreprises de l'Union européenne. faible volume fonctionne.

- Coût élevé des matériaux : La résine thermodurcissable est nettement plus coûteuse que les liants argileux utilisés dans le moulage au sable traditionnel.

- Limites de taille et de poids : Généralement limité à Petites et moyennes entreprises (généralement sous 30 kg ou 65 lbs).

- Fumées et odeurs : La décomposition de la résine pendant le durcissement et le coulage nécessite une ventilation adéquate.

- Résistance du moule : La coque mince peut nécessiter un support externe pour le moulage de pièces lourdes.

Applications dans l'industrie moderne

Le moulage en coquille est largement adopté dans les secteurs nécessitant des composants de haute qualité et reproductibles :

- Industrie automobile : Utilisé pour les composants critiques tels que culasses, vilebrequins, arbres à cames, corps de soupapeset les pièces de transmission.

- Industrie des machines : Fabrication les corps de pompe, les composants de valve, les engrenageset les chapeaux de paliers.

- Secteur de l'aérospatiale et de l'énergie : Production de pièces de haute précision et de composants de contrôle des fluides.

- Équipement médical : Moulage de petites pièces complexes.

Comparaison avec d'autres procédés de moulage

Le moulage en coquille occupe une position stratégique, équilibrant le coût et la précision entre les méthodes de moulage courantes :

| Caractéristique/processus | Moulage de la coquille | Coulée de sable vert | Moulage à la cire perdue | Moulage sous pression |

| Type de moule | Coque fine expansible (sable lié à la résine) | Moule en vrac jetable (sable lié à l'argile) | Coquille de précision expansible (boue céramique) | Moule métallique permanent (Die) |

| Type de motif | Modèle métallique réutilisable | Modèle réutilisable en bois/métal/plastique | Modèle de cire/plastique jetable | Pas de modèle (la matrice est le moule) |

| Précision dimensionnelle | Moyenne-élevée (Mieux que le sable) | Faible (Le moins précis) | Le plus élevé (Meilleure précision) | Haut (Deuxième meilleur) |

| Finition de la surface | Bon (Lisse) | Pauvre (Rugueux) | Excellent (le plus doux) | Bon/Excellent |

| Structure des coûts | Moyenne-élevée (Coût élevé du modèle) | Faible (le plus bas) | Haut (Processus complexe) | Très élevé (Coût d'outillage le plus élevé) |

| Volume approprié | Moyen à élevé | De faible à élevé | De petit à grand | Très élevé |

| Matériaux appropriés | Ferreux et non ferreux | Presque tous les métaux | Presque tous les métaux | Métaux à bas point de fusion uniquement (Al, Zn, Mg, Cu) |

Principaux points de comparaison :

- Versus Green Sand Casting : Le moulage en coquille échange des coûts d'outillage et de matériaux plus élevés contre des coûts de production plus élevés. précision, finition et productivité supérieures.

- Versus Investment Casting : Le moulage en coquille est plus rentable et plus rapide pour les volumes moyens, bien qu'il offre une précision finale légèrement inférieure.

- Versus Die Casting : Le moulage en coquille est essentiel pour la coulée métaux à point de fusion élevé (comme l'acier) qui ne peuvent être moulés sous pression.

Conclusion

Le moulage en coquille est une solution technologiquement mûre et efficace pour le moulage de précision des métaux. Si votre projet nécessite des volumes de pièces moyens à élevés avec des exigences strictes en matière de précision dimensionnelle et d'état de surface, le moulage en coquille est un choix essentiel pour réduire les coûts d'usinage après la coulée et garantir la qualité du produit.

Contactez nos spécialistes du moulage dès aujourd'hui pour découvrir comment le moulage en coquille peut fournir une solution précise et rentable pour vos composants critiques !