La conception de pièces moulées efficaces pour les moules en sable nécessite une combinaison de connaissances techniques, de sensibilisation à la fabrication et de prévoyance pratique. Ce guide explore les principes de conception essentiels, les défis courants et les meilleures pratiques éprouvées pour aider les ingénieurs et les professionnels de la fonderie à optimiser la coulabilité et les performances.

Comprendre d'abord le processus de moulage en sable

Avant de concevoir un composant, il est important de comprendre le processus de moulage en sable et ses implications :

- Composition du moule: Les moules en sable sont moins rigides que les moules en métal. La géométrie doit tenir compte d'un support structurel plus faible.

- Tolérance dimensionnelle: Les tolérances sont plus larges que pour le moulage à la cire perdue ou l'usinage CNC.

- Finition de la surface: La texture de la surface dépend de la taille des grains de sable ; un usinage supplémentaire peut être nécessaire pour les zones critiques.

La prise en compte précoce de ces caractéristiques permet d'éviter les défauts et de réduire les coûts de reprise.

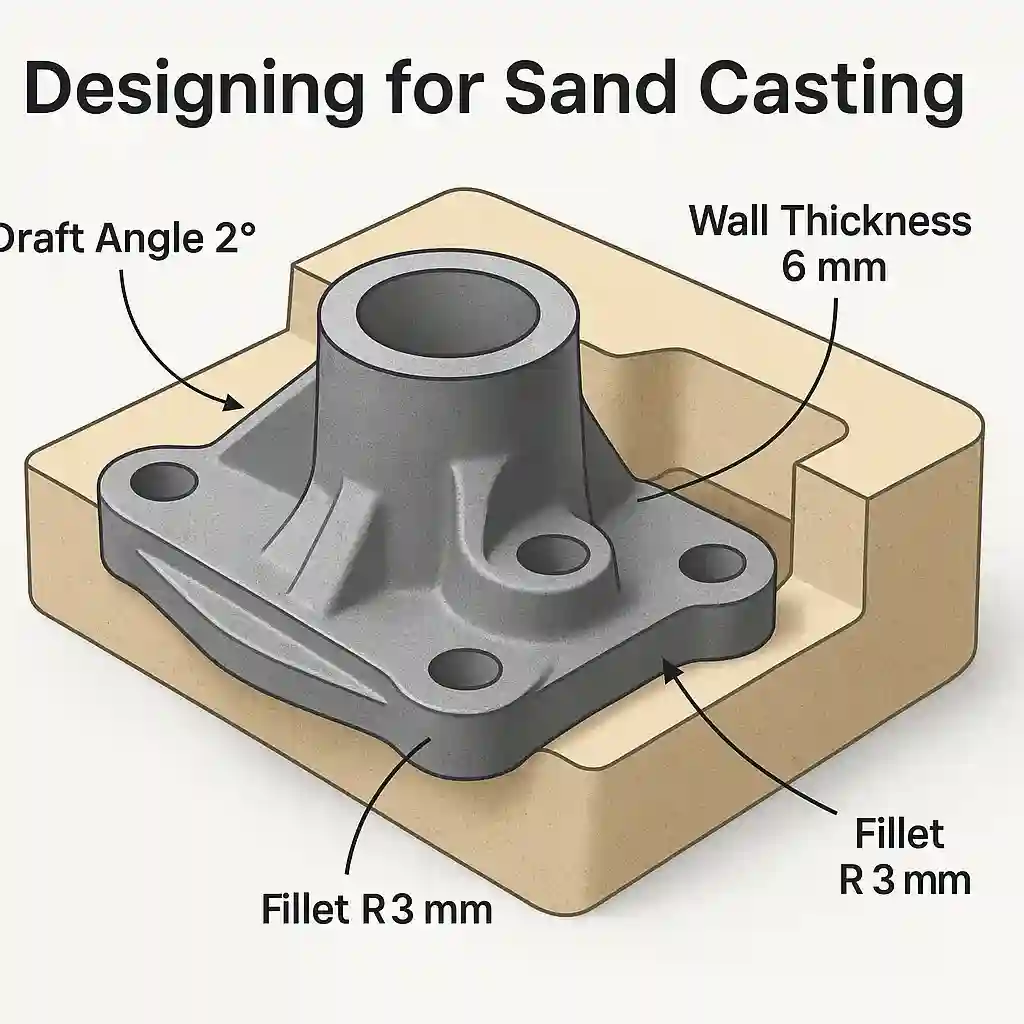

Maintien d'une épaisseur de paroi uniforme

L'épaisseur de la paroi affecte directement la dissipation de la chaleur, la formation de contraintes et la solidification. Une épaisseur inégale est une cause fréquente de cavités de retrait, de déformation et de points chauds.

- Plage recommandée:

- Fer : 6-12 mm

- Aluminium : 3-8 mm

- Utilisation des transitions progressives entre les zones épaisses et les zones minces.

- Éviter les grandes concentrations de masse - concevoir en fonction de l'efficacité structurelle.

Ajouter des angles de dépouille suffisants

Les angles de dépouille permettent de retirer le motif du sable sans endommager la cavité.

- Orientations générales:

- Faces externes : ≥ 1°

- Cavités internes : ≥ 2°

- Pour les surfaces profondes ou texturées, augmenter l'angle.

- Ajoutez un courant d'air supplémentaire dans les sections verticales hautes ou aux contours complexes.

Un modèle bien conçu réduit les dommages causés par les moules et améliore la cohérence dimensionnelle.

Arrondir tous les angles vifs

Les arêtes vives concentrent la chaleur et les contraintes, ce qui entraîne des fissures et un écoulement irrégulier du métal. Les transitions douces créent un moulage plus robuste avec de meilleures propriétés mécaniques.

- Remplacer les angles internes aigus par filets de 3 à 5 mm de rayon.

- Joints arrondis au niveau des nervures, des bossages et des parois.

- Éviter les changements de direction brusques qui provoquent des turbulences ou l'érosion des moules.

La géométrie arrondie améliore la qualité du remplissage et réduit le piégeage de gaz lors du versement.

Simplifier la conception des noyaux et réduire les contre-dépouilles

Les noyaux augmentent le coût, le risque de décalage et la variabilité dimensionnelle. Moins il y a de noyaux, plus l'uniformité et le rendement sont élevés.

- Éliminer les cavités non fonctionnelles.

- Fusionner les fonctionnalités de base lorsque c'est possible.

- Remplacer les formes internes complexes par des caractéristiques plus simples à percer ou à usiner.

La conception plus simple du noyau permet une plus grande fiabilité de la coulée et un nettoyage plus facile.

Conception pour un remplissage et une solidification idéaux

Pour éviter les défauts courants tels que les fermetures à froid, les cavités de retrait ou les remplissages incomplets, la conception doit guider efficacement le métal en fusion.

- Permettre un écoulement laminaire en prévoyant des voies d'écoulement généreuses, des couloirs arrondis et des jonctions ouvertes.

- Éviter les poches aveugles où l'air ou le gaz peuvent être piégés.

- Alimenter les sections lourdes avec des contremarches judicieusement placées.

- Utilisation les refroidissements ou les puits de chaleur pour contrôler la solidification si nécessaire.

Les logiciels de simulation (par exemple MAGMASOFT, NovaFlow, AnyCasting) doivent être utilisés pour évaluer et optimiser l'écoulement du métal et la solidification avant d'investir dans l'outillage.

Inclure les tolérances de rétrécissement et d'usinage

Tous les métaux se contractent lorsqu'ils refroidissent. Les concepteurs doivent intégrer ce changement dimensionnel dans le modèle pour s'assurer que la pièce finale est conforme aux spécifications.

- Valeurs de retrait typiques:

- Fer gris : ~1,0%

- Alliages d'aluminium : ~1,3-1,6%

- Acier au carbone : ~2.0-2.5%

- Surépaisseurs d'usinage: Ajouter 1 à 3 mm en fonction de la criticité de la surface et de la précision de l'outil.

Coordonnez-vous dès le début avec les modeleurs et les machinistes pour définir des décalages précis et réduire le risque d'erreurs ou de problèmes de tolérance plus tard dans la production.

Conception pour la stabilité des moules et le soutien structurel

Les moules en sable sont intrinsèquement fragiles et ne peuvent supporter une complexité excessive ou des détails fins sans risquer de s'effondrer ou de se désaligner.

- Éviter les murs minces ou non soutenus:

- Épaisseur minimale des parois : 5 mm pour le fer, 3 mm pour l'aluminium.

- Évitez les cavités profondes ou les surplombs qui augmentent la pression exercée par les moisissures.

- Utiliser un contreventement: Intégrer des goussets ou des nervures là où c'est nécessaire pour soutenir l'intégrité structurelle pendant la manipulation et la coulée du moule.

- Planifier logiquement les lignes de séparation: Placez-les pour réduire les bavures, simplifier l'assemblage des noyaux et faciliter la séparation nette des moules.

- Éviter les saillies hautes et étroites: Ils sont sujets à des vibrations ou à des déplacements de sable pendant le compactage.

Comprendre les limites de ces moules garantit la stabilité, la répétabilité et la facilité de production.

Préparer les opérations post-coulée

Une coulée bien conçue ne s'arrête pas à la solidification. Elle doit également prendre en charge le traitement en aval, notamment l'usinage, le traitement et la finition.

- Fournir des patins ou des bossages d'usinage lorsque les dimensions finales sont critiques. Ces surfaces permettent d'ajuster les tolérances sans compromettre l'intégrité de la pièce.

- Anticiper les effets du traitement thermique:

- Le choix de l'alliage peut nécessiter un recuit ou une trempe après coulée.

- La symétrie de la conception permet de réduire le gauchissement pendant les cycles thermiques.

- Plan pour les revêtements de surface:

- Les surfaces planes ou régulières garantissent une bonne adhérence pour la peinture, le revêtement en poudre ou la galvanisation.

- Éviter les poches de sable ou les porosités qui pourraient entraîner des défaillances du revêtement.

Une bonne conception s'étend tout au long du cycle de vie de la pièce et soutient chaque étape de sa finition et de son déploiement.

Collaborer tôt et souvent avec les fonderies

Les fonderies ne sont pas seulement des fournisseurs de production, elles sont des partenaires de conception essentiels. Les impliquer très tôt permet d'éviter des retouches coûteuses et de garantir un cycle de développement plus harmonieux.

- Partager des modèles 3D complets y compris les spécifications des matériaux, les tolérances et les caractéristiques critiques.

- Demander un retour d'information sur la conception pour la fabrication (DFM):

- Les fonderies peuvent proposer des réductions du noyau, des améliorations de la grille ou des changements d'alliage.

- Les révisions précoces sont nettement moins coûteuses que les changements d'outillage après la production.

- Clarifier les exigences de performance:

- Si l'esthétique n'est pas essentielle, les surfaces peuvent rester telles quelles.

- Si les propriétés structurelles sont importantes, demander des conseils sur l'emplacement des alimentateurs/élévateurs et sur la stratégie de refroidissement.

Cette approche collaborative garantit l'alignement entre l'intention de la conception et la réalité de la fabrication.

Équilibrer la fonctionnalité et la fabricabilité

Un moulage efficace n'est pas simplement une traduction directe d'un modèle CAO - c'est un équilibre raffiné entre la fonction et la faisabilité.

- Simplifier les détails non critiques: Évitez les évidements, les logos ou les nervures qui compliquent la fabrication des moules.

- Fractionner des pièces volumineuses ou complexes: Parfois, diviser une pièce en deux sous-composants coulables, puis les souder ou les boulonner, permet d'économiser davantage que de forcer un moule d'une seule pièce.

- Réduire les déchets de matériaux: Des parois plus minces et uniformes consomment moins de métal et accélèrent la solidification.

- Construire pour réutiliser et réparer: Les dispositifs d'alignement ou les panneaux d'accès intégrés facilitent l'entretien et l'utilisation en aval.

En fin de compte, la moulabilité doit informer et améliorer la fonction d'ingénierie, et non la compromettre.

Exemple de cas d'utilisation : Reconception d'un corps de pompe

Pour illustrer la puissance d'une bonne conception de la fonte, prenons l'exemple concret d'un fabricant de pompes à usage intensif :

- Conception originale: Un corps de pompe en fonte présentait des parois d'une épaisseur comprise entre 8 et 20 mm, des poches profondes et quatre noyaux de sable pour former des canaux internes.

- Problèmes rencontrés: L'épaisseur variable créait des incohérences au niveau de la solidification, et le nombre élevé de noyaux entraînait de fréquents défauts d'alignement, ce qui augmentait les taux de rejet.

Après la refonte :

- L'épaisseur de la paroi a été normalisée à 10 mm.

- Toutes les transitions abruptes ont été masquées à l'aide d'un Rayon de 5 mm.

- L'exigence de base a été réduite de 4 à 1 en simplifiant les canaux d'écoulement et en supprimant les cavités non critiques.

Résultats :

- Le taux de défauts de coulée a baissé de 60%.

- Le temps de préparation des moules a diminué de 30%.

- Réduction des coûts de fabrication $15 par unité.

Cet exemple montre comment de petits ajustements de conception, fondés sur les principes de base du moulage, peuvent apporter des améliorations substantielles en termes de performances et de coûts.

Réflexions finales

La conception de pièces moulées pour les moules en sable n'est pas un simple exercice de dessin. Il s'agit d'un défi multidisciplinaire qui allie la théorie de l'ingénierie au pragmatisme de l'atelier. Les conceptions les plus réussies reflètent :

- Une compréhension approfondie de comportement de l'écoulement et de la solidification des métaux

- Le respect des limites du moule en sable

- Anticipation de la processus de post-coulée

- En cours collaboration avec les fonderies

En internalisant ces principes, les ingénieurs peuvent produire des pièces moulées précises, durables et économiques.

Qu'il s'agisse d'optimiser une pièce existante ou de repartir sur de nouvelles bases, une conception réfléchie porte ses fruits en termes de qualité, de performances et de coûts.

Découvrez d'autres ressources sur le moulage et des guides techniques d'experts

👉 https://www.nodularcastiron.com/blog/

Contactez-nous pour toute demande de renseignements ou pour des projets de moulage sur mesure

📩 Prenez contact avec nous →