Revêtement en poudre est une technologie avancée de finition de surface qui offre une protection, une durabilité et une cohérence esthétique exceptionnelles pour les pièces métalliques. Avec zéro COV et sans solvant, il est devenu une solution essentielle dans les secteurs de la machinerie, de l'automobile, de la quincaillerie architecturale et de l'électroménager.

Cet article explique ce qu'est le revêtement par poudre, son principe de fonctionnement, les systèmes de revêtement courants, les matériaux et les prétraitements appropriés, le processus étape par étape et les contrôles, les avantages, la durabilité et les normes d'essai, les principales limitations, les applications spécifiques à la fonderie, ainsi qu'une FAQ concise.

Qu'est-ce que le revêtement par poudre ?

Revêtement en poudre est un procédé de finition sans solvant qui dépose électrostatiquement une poudre sèche sur le métal conducteur et la polymérise en un film unique et uniforme - offrant une protection durable contre la corrosion et l'usure avec zéro COV Les émissions de gaz à effet de serre.

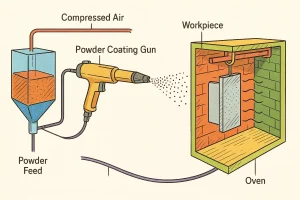

Principe de fonctionnement. Les particules de poudre sont chargées électriquement (généralement négativement) par un pistolet de pulvérisation à haute tension et dirigées vers une pièce mise à la terre. Sous l'effet des forces de Coulomb, elles se déposent uniformément, même sur des géométries complexes. Pendant le durcissement à 160-200 °C pour 10-20 minLa poudre fond, se nivelle et se transforme chimiquement. liens croisés en une couche thermodurcissable dense.

Flux de travail pour le revêtement par poudre avec système d'alimentation, pistolet électrostatique et phase de durcissement.

Composition et caractéristiques. Une formulation typique comprend résines polymères (par exemple, époxy, polyester), pigments, agents de durcissementet fonctionnelles additifs. Caractéristiques principales : sans solvant, zéro COV, films intrinsèquement plus épais et plus denses, et haute résistance à l'usure et aux chocs.

Composition et caractéristiques principales

Une formulation typique comprend résines polymères (par exemple, époxy, polyester), pigments, agents de durcissementet fonctionnelles additifs.

Caractéristiques principales : sans solvant, zéro COVLes films sont plus épais et plus denses, et présentent une résistance élevée à l'usure et aux chocs mécaniques.

Principaux types de peintures en poudre

Les performances et l'adéquation du revêtement en poudre dépendent du système de résine polymère utilisé.

Les quatre principaux types de revêtements en poudre sont présentés côte à côte : époxy, polyester, hybride et polyuréthane.

Les types les plus courants dans les applications d'ingénierie sont les suivants :

Epoxy

Les revêtements en poudre époxy offrent excellente adhérenceIls présentent une résistance chimique supérieure et une grande flexibilité. Ils sont couramment utilisés pour des applications intérieures, telles que les revêtements internes de tuyaux, les pièces de machines et les boîtiers de batteries, où une forte protection contre la corrosion est nécessaire, mais où l'exposition directe à la lumière du soleil (UV) est évitée.

Polyester

Les revêtements en polyester sont connus pour leur résistance supérieure aux intempéries et Résistance aux UVIls ne se décolorent pas et sont très durables pour une utilisation en extérieur. Ils constituent le choix idéal pour les applications extérieures, notamment les structures extérieures, les roues automobiles et les profilés architecturaux en aluminium.

Hybride (Epoxy-Polyester)

Les revêtements hybrides combinent les meilleures propriétés des résines époxy et polyester, ce qui permet d'obtenir une performance équilibrée Ils offrent une grande résistance à la corrosion et une résistance modérée aux intempéries. Polyvalents et rentables, ils sont souvent utilisés pour les produits métalliques généraux, les boîtiers d'appareils électroménagers et les boîtes à outils.

Polyuréthane / Acrylique

Ces types de revêtements offrent une finition de haute qualité caractérisée par haute brillanceIls présentent une excellente fluidité et un fort attrait décoratif. Ils sont souvent spécifiés pour des applications exigeant une esthétique de premier ordre, comme les garnitures extérieures des automobiles et d'autres pièces de grande valeur et très esthétiques.

Fonctionnement du processus

Le revêtement par poudre est un processus normalisé en quatre étapes, où le prétraitement est essentiel à la réussite.

- Préparation de la surface :

C'est la base de l'adhérence du revêtement et de la résistance à la corrosion. Le processus comprend un dégraissage complet, l'élimination de la rouille, le rinçage et la formation d'un revêtement de conversion comme la phosphatation (pour l'acier) ou la conversion sans chrome (pour l'aluminium).

La rugosité de la surface Ra est généralement contrôlée entre 1,6-3,2 µm pour améliorer l'ancrage mécanique. - Pulvérisation électrostatique :

Le pistolet de pulvérisation charge les particules de poudre, qui sont alors propulsées électrostatiquement et attirées uniformément par la pièce métallique mise à la terre. - Durcissement et réticulation :

La partie en poudre entre dans un four de durcissement et est chauffée à 160-200 °C pour 10-20 minutes.

La température élevée fait fondre, nivelle et initie la réaction irréversible de réticulation pour former le film protecteur durable final. - Refroidissement et inspection :

Une fois la pièce refroidie, un contrôle de qualité strict est effectué, comprenant la mesure de l'épaisseur du film, le test de brillance et le test d'adhérence (par exemple, le test de hachures croisées).

Matériaux et métaux de base

Le revêtement par poudre convient à tous les substrats métalliques conducteurs d'électricité, et les performances dépendent fortement de l'adéquation entre le système de poudre et le métal de base.

Substrats courants inclure : Aluminium et ses alliages, Acier inoxydable, Acier au carbone, Acier galvaniséet Zinc moulé sous pression.

| Système de poudre | Substrat typique | Caractéristiques |

| Epoxy | Pièces en acier | Forte adhérence, résistant aux produits chimiques, principalement pour l'intérieur. |

| Polyester | Pièces en aluminium | Résistant aux UVLes produits de ce type ont une excellente résistance aux intempéries et sont donc préférés pour une utilisation à l'extérieur. |

| Hybride | Métaux généraux | RentabilitéLa technologie de l'eau, les performances équilibrées et la grande polyvalence sont les principales caractéristiques de ce produit. |

Prétraitement recommandé : Pour l'acier au carbone, sablage + phosphatation est suggéré ; pour l'aluminium, un revêtement de conversion sans chrome est recommandé. Ces traitements de conversion améliorent considérablement l'adhérence et la résistance à la corrosion du revêtement.

Avantages du revêtement par poudre

Le revêtement par poudre est le choix préféré de nombreux ingénieurs et responsables des achats en raison de ses multiples avantages :

- Haute protection : Le revêtement épais et dense offre une excellente résistance à la corrosion, à l'abrasion et aux UV.

- Avantages pour l'environnement : Sans solvant et sans émission de COV; la poudre non utilisée est récupérée, ce qui permet de respecter les normes environnementales les plus strictes.

- Polyvalence esthétique : Possibilité d'obtenir diverses finitions personnalisées, telles que paillettes mates, brillantes, texturées, martelées et métalliques.

- Processus efficace : Par rapport à la peinture humide multicouche, le revêtement en poudre est monocoucheIl offre des cycles de production plus courts et est idéal pour la production de masse.

- Film durable : Le film durci présente une excellente résistance aux chocs, ne se fissure pas, ne s'écaille pas et ne nécessite qu'un minimum d'entretien.

Durabilité et durée de vie

Revêtement en poudre est réputé pour sa résistance mécanique exceptionnelle et sa stabilité environnementale, ce qui lui confère une protection à long terme.

Dans des conditions industrielles et extérieures normales, un revêtement en poudre de qualité peut assurer une protection stable pour les éléments suivants 5-15 ans. La durée de vie réelle dépend du système de poudre, de l'épaisseur du film et de l'exposition à l'environnement. En intérieur, les revêtements époxy de haute qualité peuvent durer plus de dix ans.

Facteurs clés de durabilité : La durabilité du revêtement dépend directement de son épaisseur et de sa densité, de la qualité du durcissement et des conditions environnementales. Seuls les films entièrement réticulés présentent une résistance aux chocs et une adhérence maximales. Dans des environnements très humides ou fortement exposés aux UV, Polyester ou Fluorocarbone doivent être sélectionnés. La durabilité est généralement vérifiée à l'aide de normes industrielles telles que la norme ASTM B117 essai au brouillard salin (les revêtements de qualité exigent souvent ≥ 1000 h) et le ASTM D2794 test d'impact.

Limites du revêtement par poudre

Dans les applications d'ingénierie, il est essentiel de reconnaître les limites techniques du revêtement par poudre :

- Ne s'applique pas aux substrats non conducteurs (nécessite un apprêt spécial ou une métallisation pour les matériaux tels que le plastique ou le bois).

- Contrôle des couches minces Difficulté : Épaisseur minimale du film est généralement de l'ordre de 50 µmLe système est donc inadapté aux pièces nécessitant des jeux précis ou des filetages fins en raison de l'impact des tolérances.

- Changement de couleur complexe : Le nettoyage de la cabine de pulvérisation et du système de récupération prend beaucoup de temps, ce qui se traduit par coûts élevés de changement de couleurce qui le rend inefficace pour les commandes en petits lots et en plusieurs couleurs.

- Le durcissement est influencé par la masse thermique de la pièce ; les pièces de grande taille ou complexes risquent d'être endommagées. durcissement inégal.

- Réparation locale difficile : L'endommagement du revêtement est difficile à réparer localement et nécessite généralement un revêtement complet.

👉 Suggestion de design : Au cours de la phase de conception, il convient de tenir compte de la conductivité de la pièce, de sa géométrie, des quantités de couleur et des caractéristiques du lot afin de s'assurer que le processus de revêtement par poudre est économique et cohérent.

Applications du revêtement par poudre

Le revêtement par poudre est largement utilisé pour la protection et la décoration de divers métaux et matériaux. surfaces de coulée. Il ne se contente pas d'améliorer la cohérence esthétique, il offre également une protection efficace contre la corrosion dans les environnements humides, salins et abrasifs.

Les applications les plus courantes sont les suivantes

- Pièces moulées en fonte et en acier : Vannes, corps de pompe, socles de moteur et raccords de tuyauterie nécessitant une résistance élevée à la corrosion.

- Fonte d'aluminium : Divers boîtiers précis, composants décoratifs, roues automobiles et pièces de moteur.

- Pièces moulées pour l'architecture et l'extérieur : Rampes, luminaires, éléments décoratifs et mobilier d'extérieur.

- Équipement industriel : Armoires de commande, boîtiers d'équipement, supports et composants structurels.

En post-traitement de la couléeLe revêtement en poudre est souvent la dernière étape de la protection de la surface, utilisée en conjonction avec des processus tels que le sablage, la phosphatation ou l'application d'une couche d'apprêt pour former un système de protection multicouche qui prolonge considérablement la durée de vie de la pièce moulée.

Conclusion

Le revêtement par poudre, avec sa forte adhérence, sa résistance supérieure à la corrosion et ses avantages pour l'environnement, est un élément indispensable du post-traitement des pièces moulées. En contrôlant précisément la température de durcissement et la qualité du prétraitement, elle peut prolonger de manière significative la durée de vie des pièces moulées et améliorer leur apparence et leur qualité finales, offrant ainsi une solution de surface durable et de grande valeur pour la fabrication moderne.

Demande de devis ou contactez nos ingénieurs en fonderie dès aujourd'hui.

FAQ

1️⃣ Quelle est l'épaisseur typique d'un revêtement en poudre ?

Généralement entre 50-150 µm. Pour les pièces de précision, il peut être contrôlé pour 40-60 µm.

2️⃣ Quelle est la température de durcissement du revêtement en poudre ?

En général 160-200 °C pour 10-20 minutes. L'époxy durcit généralement à l'extrémité inférieure de cette fourchette, tandis que l'époxy ne durcit qu'à l'extrémité supérieure de cette fourchette. Polyester a tendance à nécessiter des températures légèrement plus élevées.

3️⃣ Quels sont les défauts courants du revêtement par poudre ?

Peau d'orange, trous d'épingle, bulles, cratères et variations de couleur, principalement dus à un prétraitement insuffisant ou à un durcissement inégal.

4️⃣ L'aluminium ou l'acier inoxydable peuvent-ils être peints par poudrage ?

Oui, les deux nécessitent un nettoyage approfondi et généralement un sablage ou une phosphatation/un revêtement de conversion pour améliorer l'adhérence.

5️⃣ Le revêtement par poudre est-il adapté à une utilisation en extérieur ?

Oui. Les systèmes en polyester et en fluorocarbone offrent une excellente résistance aux intempéries et aux UV, ce qui en fait le choix privilégié pour les applications extérieures.