Moulage en plâtre est une technique de travail des métaux de précision appréciée pour sa capacité à reproduire des détails fins et une finition de surface supérieure dans les composants non ferreux. Ce procédé utilise des matériaux à base de gypse pour créer des moules, ce qui le distingue des méthodes plus grossières à base de sable.

En tant que technologie polyvalente de moulage de précision, moulage en plâtre constitue un choix stratégique pour les ingénieurs et les fabricants qui ont besoin de parois minces et de tolérances serrées dans des matériaux tels que les alliages d'aluminium et de cuivre. Ce guide axé sur l'évaluation détaille le mécanisme, les matériaux, les comparaisons et les applications industrielles de la méthode CC.

Qu'est-ce que le moulage en plâtre ?

Moulage en plâtre est un procédé industriel de coulée de métaux utilisant des moules à base de gypse, plutôt que de la céramique ou du sable, pour former des pièces non ferreuses complexes. La principale caractéristique de cette méthode est la capacité du matériau du moule à capturer les détails fins du modèle, ce qui permet d'obtenir une excellente finition de surface et une précision dimensionnelle qui rivalise avec le moulage à la cire perdue, mais à un coût inférieur pour certaines tailles de lots. L'objectif de la moulage en plâtre est de reproduire des géométries complexes et des détails de surface fins dans des pièces non ferreuses, généralement celles qui requièrent une qualité esthétique élevée ou une étanchéité hydraulique précise, sans qu'il soit nécessaire de procéder à un usinage post-coulée approfondi.

Fonctionnement du processus

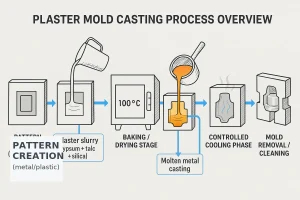

L'ensemble processus de moulage en plâtre est fondamentalement une variante de la cire perdue, adaptée à l'utilisation de composés de gypse. Le mécanisme se caractérise par une grande précision dans la formation du moule, suivie de procédures de séchage spécialisées pour garantir l'intégrité du moule pendant la coulée.

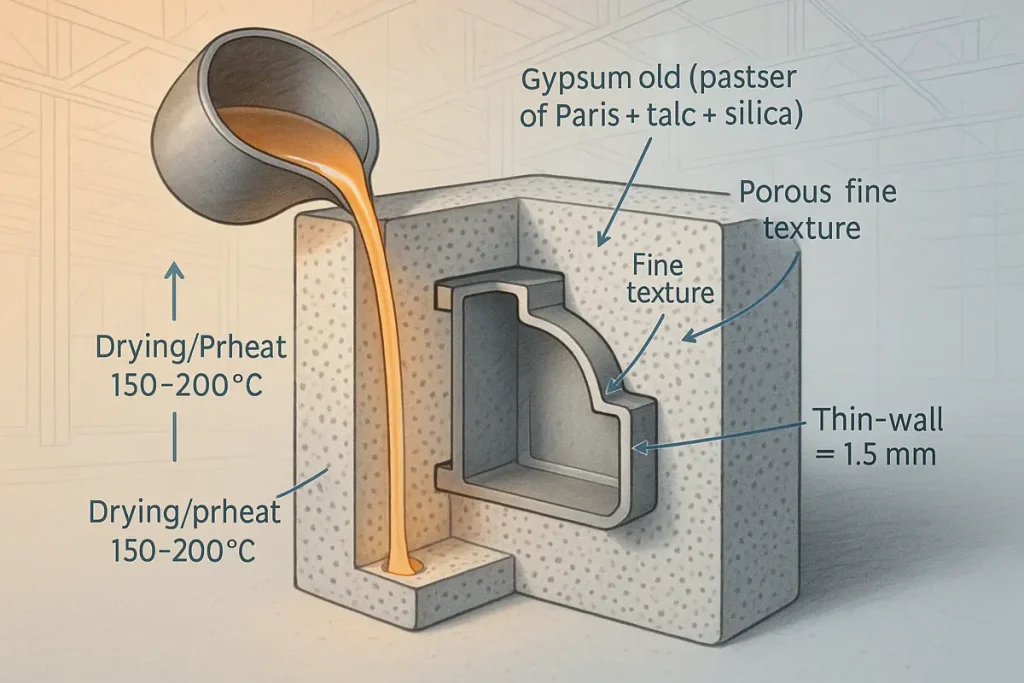

Illustration du processus de moulage en plâtre - de la création du modèle et de la coulée de la boue de plâtre au séchage, à la coulée du métal et au démoulage.

Préparation du modèle

Le processus commence par la création d'un modèle principal, généralement en aluminium, en laiton ou en plastique, qui correspond précisément aux dimensions finales souhaitées du composant, avec des tolérances pour le retrait du métal. Pour les pièces nécessitant des noyaux, une boîte à noyaux séparée est fabriquée. Le modèle doit présenter une finition de surface très lisse, car les pièces en acier inoxydable ne peuvent pas être fabriquées à partir d'une seule pièce. moulage en plâtre reproduira parfaitement toutes les imperfections de la surface.

Assemblage des boues et des moules

Ensuite, une pâte à base de gypse - un mélange de plâtre de Paris, d'eau et d'agents anti-fissuration - est préparée. Cette pâte est versée sur le modèle ou dans un flacon contenant le modèle. En raison de la grande fluidité du moule en plâtre La pâte à modeler remplit facilement les moindres caractéristiques et détails du modèle. Une fois que la barbotine a durci (généralement en 15 à 20 minutes), les deux moitiés du moule sont séparées et le motif est retiré avec précaution.

Cuisson et séchage

Le moule est ensuite soumis à un processus intensif de cuisson et de séchage en plusieurs étapes. Cette étape est cruciale car le moule en plâtre contient de l'humidité résiduelle qui doit être complètement éliminée pour éviter la production de vapeur pendant la coulée, ce qui pourrait entraîner de graves défauts de surface ou des explosions. La phase initiale élimine l'eau libre et la cuisson à haute température qui suit convertit l'eau résiduelle chimiquement liée en vapeur, ce qui permet d'obtenir une structure solide et poreuse avec une teneur en eau suffisante. perméabilité pour évacuer l'air emprisonné pendant la coulée. Ce processus de séchage spécialisé est l'un des facteurs limitant la vitesse de la méthode CC dans son ensemble.

Coulée et solidification

Lorsque le moule est entièrement cuit et souvent encore chaud (environ 150-200°C), le métal en fusion - typiquement à bas point de fusion - se transforme en un mélange d'acier et d'aluminium. métaux non ferreux comme les alliages d'aluminium ou de cuivre - est versé dans la cavité du moule. La résistance thermique élevée du plâtre permet au métal de se solidifier relativement lentement, ce qui favorise l'uniformité de la structure du grain. Une fois solidifié, le plâtre est séparé de la pièce finale. moulage en plâtre. Le moule en plâtre est consommable et ne peut être réutilisé.

Matériaux utilisés pour le moulage en plâtre

Le moule utilisé dans cette méthode de précision est composé de matériaux spécifiques conçus pour donner des détails fins et une stabilité à des températures élevées. L'ingrédient principal du moule composition de moules en gypse est le plâtre de Paris (sulfate de calcium hémihydraté, CaSO₄-½H₂O), connu pour son excellente capacité à reproduire les détails et son temps de prise rapide.

Améliorer l'intégrité structurelle, la stabilité thermique et les caractéristiques essentielles du moule. perméabilitéLes additifs sont introduits. Il s'agit généralement de talc, de silice, de fibres de verre et d'agents anti-retrait. La silice offre une résistance à la fissuration pendant la phase critique de cuisson à haute température, tandis que le talc et d'autres poudres fines aident à contrôler la porosité du moule, en veillant à ce que les gaz puissent s'échapper pendant la coulée sans créer de défauts de surface.

Moulage en plâtre est presque exclusivement réservé aux métaux non ferreux avec des points de fusion relativement bas. Les matériaux les plus couramment coulés sont

- Alliages d'aluminium (par exemple, Al-Si) : Excellente fluidité et rapport résistance/poids ; idéal pour les composants complexes nécessitant des détails fins.

- Alliages de cuivre (par exemple, laiton, bronze) : Utilisé pour les appareils sanitaires, les pièces décoratives et les composants nécessitant une bonne résistance à la corrosion.

- Alliages de magnésium et de zinc : Moins courant, mais utilisé lorsqu'un poids spécifique ou des propriétés mécaniques sont nécessaires.

La température maximale de service du moule en plâtre limite le choix des matériaux ; l'acier et les alliages de fer ne conviennent généralement pas car leurs températures de liquidus élevées endommageraient la structure du moule.

Avantages du moulage en plâtre

Du point de vue de l'ingénierie, moulage en plâtre offre une voie de fabrication de haute fidélité, en particulier lorsque la qualité de la surface et les caractéristiques complexes sont primordiales.

Le principal avantages du moulage en plâtre inclure :

- Finition de surface supérieure : La fine granulométrie de la boue de gypse permet d'obtenir une finition aussi fine que Ra 0,8-3,2 µm, nettement plus lisse que la coulée de sable traditionnelle et comparable à la coulée à la cire perdue.

- Excellente précision dimensionnelle : Les tolérances sont généralement maintenues à ±0,25 mm pour les petites dimensions. méthode de moulage en plâtre idéal pour les composants nécessitant des surfaces d'accouplement précises.

- Capacité de géométrie complexe : La grande fluidité de la pâte de plâtre permet de reproduire des parois minces (jusqu'à 1,5 mm) et des caractéristiques internes complexes, ce qui est essentiel pour les composants hydrauliques.

- Réduction des coûts d'usinage : En raison de l'importance des précision et la finition obtenue, l'usinage après la coulée est souvent minimisé ou éliminé, ce qui permet de réaliser d'importantes économies.

- Coûts d'outillage réduits (par rapport à un moule permanent) : Bien que les moules soient consommables, le coût de l'outillage nécessaire à la création des modèles est inférieur à celui des moules permanents (en métal), ce qui en fait une solution économique pour les lots de volume moyen.

Limites du moulage en plâtre

Malgré ses avantages en termes de précision, moulage en plâtre présente plusieurs contraintes clés qui doivent être prises en compte lors de la sélection du processus.

Les plus importants inconvénients du moulage en plâtre sont :

- Restriction matérielle : Le processus est strictement limité à métaux non ferreux (aluminium, laiton, bronze, etc.) parce que les moule en plâtre se dégrade rapidement au-delà de 1200°C, ce qui le rend inadapté à l'acier ou à la fonte.

- Cycle de production lent : Le programme obligatoire, étendu cuisson et séchage La période nécessaire pour éliminer l'humidité du matériau du moule prend du temps (souvent plus de 12 heures), ce qui ralentit considérablement la cadence de production globale par rapport aux méthodes automatisées de moulage en sable ou de moulage permanent.

- Consommabilité des moules : Comme pour le moulage en sable et le moulage à la cire perdue, le moule en plâtre est détruit pour récupérer la pièce, ce qui augmente les déchets de matériaux et la main-d'œuvre nécessaire à la préparation du moule.

- Limites de taille et de poids : Ce procédé est le mieux adapté aux composants de petite et moyenne taille, le poids maximum des pièces étant généralement limité à environ 20 kg. Les pièces plus grandes et plus lourdes ne sont pas réalisables en raison de la fragilité et de la complexité de manipulation des grands moules en plâtre.

- Faible perméabilité (état initial) : Bien que la cuisson améliore la porosité, la moules en plâtre La finesse inhérente des grains permet de réduire les émissions de gaz à effet de serre. perméabilité que les moules en sable, ce qui nécessite une conception minutieuse des portes et des évents.

Moulage en plâtre et autres méthodes de moulage

Lors de la sélection d'un itinéraire de fabrication, les gestionnaires de projet doivent comprendre comment moulage en plâtre se compare aux autres méthodes établies en termes de coût, de précision et de volume d'application. Cette analyse comparative met en évidence son créneau stratégique.

Vs moulage au sable

| Fonctionnalité | Moulage en plâtre | Coulée de sable (verte/non cuite) | Différence stratégique |

|---|---|---|---|

| Matériau du moule | Gypse, talc, silice | Sable siliceux, argile | Le matériau détermine la fidélité des détails. |

| Finition de la surface | Excellent (Ra 0,8-3,2 µm) | Moyen à bon (Ra 6,3-25 µm) | Plâtre élimine la plupart des opérations de post-traitement. |

| Tolérance dimensionnelle | Haut (±0,25 mm) | Faible (±0,8 mm à ±2 mm) | Le plâtre est beaucoup plus précis. |

| Coût (Outillage) | Modéré (le motif n'est pas métallique) | Faible (le motif peut être en bois ou en plastique) | Semblable, mais le plâtre nécessite des flacons spécialisés. |

| Adéquation du métal | Non ferreux uniquement (Max 1200°C) | Ferreux et non ferreux (Max 1600°C) | Le sable offre une plus large gamme de matériaux. |

| Vitesse de production | Lent (cycle de cuisson long) | Rapide (automatisation disponible) | Le sable est préféré pour les volumes et les vitesses élevés. |

Vs moulage à la cire perdue

Le moulage à la cire perdue est le principal concurrent sur le marché de la haute précision et des détails fins.

| Fonctionnalité | Moulage en plâtre | Coulée à la cire perdue | Différence stratégique |

|---|---|---|---|

| Matériau du moule | A base de gypse | Coquille en céramique (Zircon, Alumine) | Les coquilles en céramique supportent des températures plus élevées. |

| Finition de la surface | Excellent | Supérieure (Ra 0,4-1,6 µm) | La fonte à la cire perdue est légèrement meilleure. |

| Tolérance dimensionnelle | Haut (±0,25 mm) | Très élevé (±0,1 mm) | Le moulage à la cire perdue offre les tolérances les plus étroites. |

| Outillage | Requiert un modèle | Nécessite des matrices de cire (coût élevé) | Plâtre l'outillage est moins cher pour les petites et moyennes séries. |

| Adéquation du métal | Non ferreux uniquement | Presque tous les métaux (acier, superalliages) | Le moulage à la cire perdue est indispensable pour les alliages à haute température. |

| Gamme économique | Volume moyen (100-10000 unités) | Volume faible à très élevé | Le plâtre s'inscrit dans le créneau des pièces non ferreuses à moyen tirage. |

Vs moulage en moule permanent

Le moulage en moule permanent utilise des moules métalliques durables, ce qui modifie fondamentalement l'équation coût/vitesse.

| Fonctionnalité | Moulage en plâtre | Moulage en moule permanent (Gravity Die) | Différence stratégique |

|---|---|---|---|

| Matériau du moule | Plâtre consommable | Métal réutilisable (fonte/acier) | Les moules sont le principal facteur de coût. |

| Coût de l'outillage | Faible à moyen | Très élevé | Le coût des moules permanents est amorti sur des volumes massifs. |

| Vitesse de production | Lent (en raison de la cuisson) | Très rapide (automatisation élevée) | Le moule permanent est la méthode la plus rapide. |

| Structure du grain | Plus fin (refroidissement plus lent) | Plus grossier (refroidissement rapide) | Le moule permanent permet une solidification rapide et de meilleures propriétés mécaniques. |

| Complexité de la géométrie | Élevé (caractéristiques complexes) | Modéré (limité par l'ouverture du moule) | Le plâtre permet de réaliser des contre-dépouilles plus complexes et des murs minces. |

| Gamme économique | Volume moyen | Volume élevé à très élevé | Plâtre est viable en dessous de 10000 unités/an. |

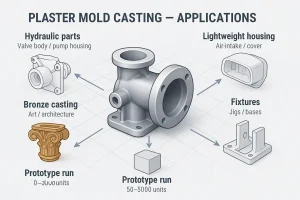

Applications dans l'industrie moderne

La capacité de moulage en plâtre La capacité de ce procédé à produire des composants détaillés et de haute intégrité le rend indispensable dans plusieurs secteurs spécialisés. Ce procédé est principalement utilisé pour composants en alliage d'aluminium et de cuivre qui exigent une excellente qualité de surface et un contrôle dimensionnel précis.

Illustration industrielle semi-réaliste montrant les applications non ferreuses typiques du moulage en plâtre.

Les principaux secteurs industriels qui tirent parti de cette méthode de coulée sont les suivants :

- Aérospatiale : Utilisé pour les composants d'admission d'air complexes, les boîtiers et les petites pièces structurelles où un poids minimal et une finition lisse sont nécessaires pour maintenir l'efficacité aérodynamique.

- Prototypage et petites séries : En raison du coût relativement faible de l'outillage de modelage par rapport aux matrices métalliques, il s'agit d'un choix économique pour la production de prototypes ou de séries limitées (généralement de 50 à 5 000 unités).

- Automobile : Fabrication de composants de convertisseurs de couple, de corps de vannes hydrauliques et de boîtiers de pompes nécessitant des passages internes complexes et des surfaces non poreuses pour l'étanchéité des fluides.

- Fonte d'art et de décoration : Les statues ou les éléments architecturaux décoratifs en laiton, en bronze et en aluminium utilisent souvent les matériaux suivants moulage en plâtre pour garantir que les détails artistiques les plus fins sont capturés sans ponçage ou polissage excessif.

- Électricité/électronique : Production de dissipateurs thermiques et de boîtiers électriques dont la géométrie complexe doit être réalisée avec une grande précision.

Conclusion

Moulage en plâtre occupe avec succès un créneau stratégique entre le moulage au sable de faible précision et le moulage à la cire perdue de haute précision et de coût élevé. Il offre aux ingénieurs un moyen d'obtenir des parois minces, des détails complexes et une finition de surface supérieure dans des produits de haute qualité. métaux non ferreux sans l'investissement initial associé à l'outillage métallique permanent. Elle est donc particulièrement précieuse pour les prototypes, la production spécialisée à faible ou moyen volume et les applications exigeant une excellence esthétique. Il est essentiel de comprendre ses limites - principalement les restrictions liées aux matériaux et la lenteur du cycle - pour choisir la meilleure méthode de fabrication.

Demandez un devis ou discutez avec nos ingénieurs en fonderie dès aujourd'hui.