Le moulage par mousse perdue (LFC), également connu sous le nom de moulage par évaporation (EPC), représente une catégorie distincte de procédés de fonderie proches de la forme nette. Contrairement aux méthodes traditionnelles où le modèle est retiré du moule, le LFC utilise un modèle en polystyrène expansé (EPS) ou en polymère qui est retiré du moule par évaporation. évaporé au contact du métal en fusion, laissant derrière elle une cavité parfaitement formée pour le composant final.

Cette méthode, reconnue pour son efficacité dans la consolidation de composants multiples et la réalisation de passages internes complexes, constitue une voie de fabrication stratégique pour des matériaux tels que la fonte ductile, la fonte grise et les alliages d'aluminium. Pour les ingénieurs, les gestionnaires de projets de fabrication et le personnel chargé des achats, il est essentiel de comprendre le mécanisme technique et les performances comparatives de la LFC afin de pouvoir choisir le procédé en connaissance de cause. Cet article fournit une évaluation complète du procédé LFC, des matériaux, des avantages, des limites et de sa position par rapport aux technologies de fonderie concurrentes telles que le moulage à la cire perdue et le moulage au sable vert.

Qu'est-ce que la coulée de mousse perdue (EPC) ?

Moulage en mousse perdue (LFC)ou Evaporative Pattern Casting (EPC), est une technique de traitement du métal en fusion qui utilise un modèle constitué d'un matériau qui se vaporise lorsqu'il est chauffé, généralement du polystyrène expansé (EPS) ou du polyméthacrylate de méthyle (PMMA). Le principe de base consiste à remplacer ce modèle d'évaporation directement avec le métal liquide sans étape préalable de retrait du modèle.

L'objectif principal du LFC est d'éliminer les noyaux, les empreintes de noyaux et les plans de joint, ce qui simplifie la structure du moule et permet la production économique de pièces très complexes en une seule pièce. Le modèle est enfermé dans du sable sec non lié, qui est soutenu par un vide, ce qui garantit l'intégrité structurelle du moule pendant la coulée. Lorsque le métal en fusion est versé dans le système, la température élevée vaporise instantanément la mousse, créant une cavité transitoire que le métal remplit. Les produits de décomposition gazeux sont évacués à travers le revêtement réfractaire et le sable environnant, ce qui fait que le métal s'évapore. forme du filet avec une excellente stabilité dimensionnelle.

Fonctionnement du processus

L'ensemble Procédé de moulage en mousse perdue est une séquence spécialisée conçue pour gérer la décomposition thermique du modèle polymère tout en maintenant la stabilité du moule grâce au vide et au support de sable sec.

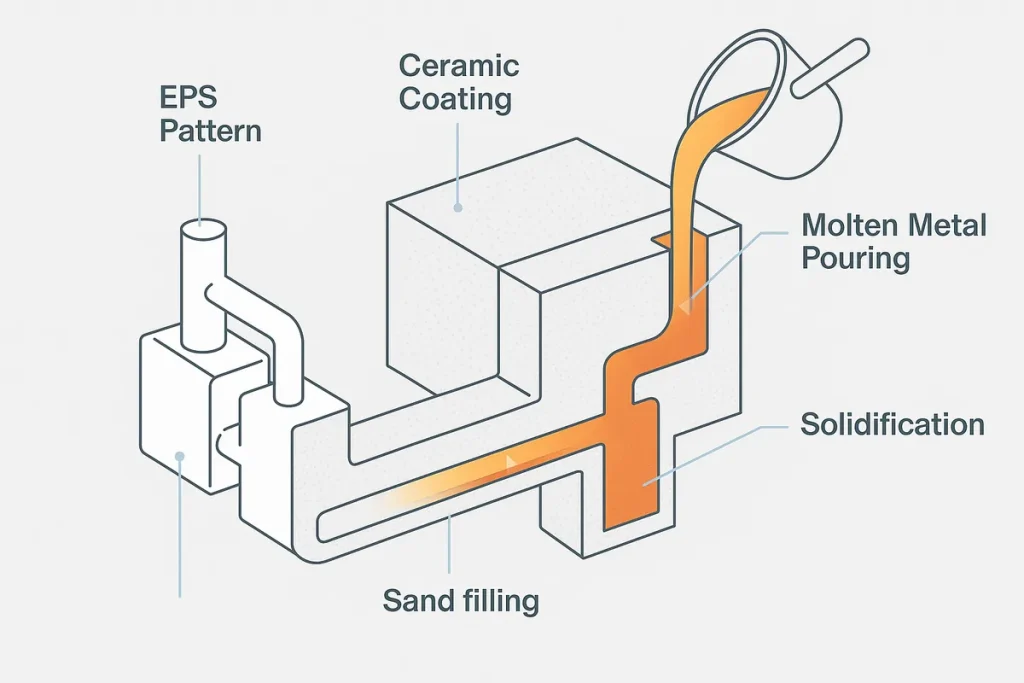

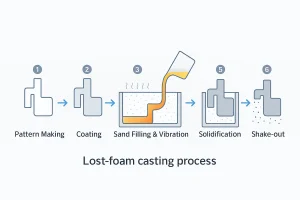

Diagramme étape par étape du processus de moulage à mousse perdue, illustrant chaque phase, de la préparation du modèle de mousse à l'évacuation après solidification.

Production et préparation des patrons

Le processus commence par la production du modèle de mousse. Des billes d'EPS ou de PMMA sont expansées et moulées dans la forme précise de la pièce finale. Ces modèles sont très fragiles et doivent être manipulés avec précaution. Pour les assemblages plus grands ou plus complexes, les segments de mousse individuels sont assemblés à l'aide de colle thermofusible ou d'autres adhésifs. regroupement ou l'assemblage. Cela permet de produire plusieurs pièces moulées à partir d'une seule coulée, ce qui accroît l'efficacité.

Application du revêtement

Une fois que le modèle est complet et assemblé dans un groupeIl est ensuite recouvert d'une fine couche de pâte réfractaire à base d'eau. Cette revêtement remplit trois fonctions essentielles : (1) fournir la paroi du moule nécessaire pour résister à la force du métal en fusion, (2) fournir une perméabilité suffisante pour permettre aux sous-produits gazeux de la mousse de s'échapper, et (3) offrir une surface lisse pour la coulée finale. L'épaisseur du revêtement doit être contrôlée avec précision pour obtenir des performances optimales.

Remplissage de sable et stabilisation sous vide

L'amas de mousse enduit est ensuite placé dans un flacon, qui est rempli de sable de silice sec et non collé. Le sable est compacté autour du motif à l'aide de tables vibrantes (procédé appelé densification du sable sec) afin d'assurer un contact et un soutien maximums à la structure fragile de la mousse. Une étape critique suit : le flacon est scellé, et un vide est appliquée. Ce vide est maintenu tout au long de la séquence de coulée ; il stabilise le sable sec, empêchant son effondrement, et contribue à éloigner les produits gazeux de décomposition de la mousse du front du métal.

Coulée et évaporation

Le métal en fusion est versé dans la carotte (canal vertical) du moufle stabilisé. À mesure que le front du métal avance, la chaleur intense vaporise instantanément le modèle de mousse, un processus souvent appelé pyrolyse ou décomposition thermique. Le métal remplace effectivement le volume de mousse, créant ainsi la coulée. Le gaz qui en résulte doit s'échapper rapidement à travers le revêtement réfractaire perméable et le sable sec sous vide.

Solidification et nettoyage

Une fois le métal solidifié, le vide est relâché. Le sable sec non lié s'écoule librement loin de la coulée solidifiée, ce qui simplifie l'opération. processus de nettoyage. Le sable étant sec et non lié, il est hautement recyclable, et la quantité minimale de revêtement réfractaire laissée sur la surface de coulée nécessite un post-traitement moins agressif que pour les moules en sable traditionnels.

Modèles et matériaux

Le choix du matériau pour le modèle et l'environnement de moulage sont fondamentaux pour la réussite et la précision du LFC.

Le matériau d'évaporation est généralement Polystyrène expansé (EPS) pour des motifs moins complexes et des volumes plus importants, ou Polyméthacrylate de méthyle (PMMA) pour les modèles nécessitant plus de détails et une meilleure finition de surface en raison de sa décomposition plus propre. Les modèles en mousse sont généralement fabriqués par moulage par expansion ou, pour les faibles volumes ou les prototypes, usinés directement à partir de blocs de mousse solides.

Le revêtement réfractaire (ou lavage) est une interface critique, composée d'un matériau réfractaire (comme le silicate d'aluminium, le zircon ou la magnésie) en suspension dans un liant à base d'eau. Les propriétés du revêtement - en particulier son épaisseur, sa conductivité thermique et sa résistance à l'usure - sont déterminantes pour la qualité de l'air. perméabilité-doit être réglée avec précision pour gérer l'afflux massif de gaz généré au contact du métal.

Le sable sec utilisé est généralement du sable siliceux non lié, fournissant un milieu stable et fluide qui peut être facilement densifié par vibration. Le maintien du niveau de gamme de vide (typiquement 250-500 mm Hg) est essentielle pour assurer la consolidation du sable et l'efficacité de l'élimination des gaz.

Le LFC convient parfaitement à la coulée d'une grande variété de produits. alliages courantsLes produits de l'industrie de l'acier sont souvent utilisés pour la production d'électricité, en particulier ceux qui bénéficient de la grande précision dimensionnelle du procédé :

- Alliages ferreux : La fonte grise, la fonte ductile et certaines qualités d'acier (privilégiées dans le secteur automobile).

- Alliages d'aluminium : Largement utilisé pour les blocs moteurs, les culasses et les supports où la légèreté et la complexité géométrique sont des exigences clés.

- Alliages de cuivre : Moins courant, mais utilisé lorsque des pièces complexes en laiton ou en bronze de forme presque nette sont nécessaires.

Avantages et limites

Le LFC est choisi par rapport aux méthodes concurrentes lorsque la géométrie et la complexité du composant l'emportent sur les contraintes de temps du cycle de production.

Clé Avantages de la coulée de mousse perdue inclure :

- Élimination des lignes de séparation et des noyaux : Puisque le modèle n'est pas retiré, pas d'angles de dépouille ou le fractionnement du moule. Cela permet d'éliminer les défauts liés à lignes de séparation et le placement des noyaux, ce qui permet d'obtenir un composant d'une seule pièce avec une meilleure intégrité structurelle.

- Complexité supérieure et liberté de conception : La possibilité de pré-assembler des segments de mousse permet de créer des cavités internes et des formes complexes qui seraient impossibles ou trop coûteuses à réaliser avec des mousses. Coulée de sable vert (en raison de la dépendance du noyau).

- Fabrication en forme de filet (NNS) : Le LFC permet d'obtenir une excellente précision dimensionnelle et un excellent état de surface (généralement Ra 6,3-12,5 µm), ce qui réduit considérablement la nécessité d'un usinage après coulée et diminue les coûts de production globaux.

- Réduction de la manutention des matériaux : L'utilisation de sable non lié et le rapport élevé entre le modèle et la coulée dans les grappes simplifient la préparation du moule et le retrait de la coulée.

Toutefois, le les limites du LFC doivent être gérés avec soin :

- Gestion des gaz et défauts : La décomposition thermique de la mousse génère un volume important de produits gazeux. Mauvais revêtement perméabilité ou inadéquate vide peut entraîner des défauts critiques tels que des porosités, un remplissage incomplet ou des inclusions de résidus de carbone à la surface de la pièce moulée.

- Coût du motif et stockage : Les modèles en mousse, en particulier ceux en PMMA, peuvent être coûteux à produire. Ils sont également encombrants et très susceptibles d'être endommagés lors du stockage et de la manutention, ce qui a un impact sur les coûts logistiques.

- Taille des lots et durée du cycle : Le processus est intrinsèquement limité par le temps nécessaire à l'application du revêtement, au séchage et à l'assemblage des grappes. Il n'est pas adapté à la production à très haut volume et à grande vitesse (comme le moulage sous pression) ou à des séries de prototypage rapide extrêmement réduites.

- Variation de la surface et des dimensions : Bien que bonnes, la qualité de la surface et la cohérence dimensionnelle peuvent être légèrement inférieures à celles du moulage à la cire perdue en raison des variations de la densité de la mousse et de l'épaisseur du revêtement.

Mousse perdue et moulage à la cire perdue

Le LFC et le moulage à la cire perdue utilisent tous deux un modèle d'évaporation, ce qui en fait des procédés concurrents pour le moulage à la cire perdue et le moulage à la cire perdue. forme du filet précision.

| Fonctionnalité | Moulage en mousse perdue (LFC) | Moulage à la cire perdue (IC) | Différence stratégique |

|---|---|---|---|

| Matériau du motif | EPS/PMMA (faible densité) | Cire (haute densité) | Les motifs en cire offrent un niveau de détail plus élevé mais sont fragiles. |

| Matériau du moule | Revêtement réfractaire dans le sable sec | Coquille céramique (boue réfractaire) | Le moule IC est autoportant ; le moule LFC nécessite un vide/sable. |

| Finition de la surface (Ra) | Bonne (Ra 6,3-12,5 µm) | Supérieure (Ra 0,8-3,2 µm) | L'IC gagne sur la finition de la surface et les détails. |

| Tolérance dimensionnelle | Haut (±0,3-0,5 mm/100 mm) | Très élevé (±0,1-0,25 mm/100 mm) | Le CI est généralement plus précis. |

| Inducteur de coût | Outillage (moyen) et volume | Coût de la matrice de cire (très élevé) et matériau de la cire | Le LFC est moins cher pour les pièces complexes de grande taille en lots moyens. |

| Taille et poids | Excellent pour les pièces grandes/lourdes (par exemple, les blocs moteurs) | Limité aux petites et moyennes pièces | Le LFC est indépendant de l'échelle ; l'IC est limité par la taille. |

| Adéquation de l'alliage | Alliages de Fe, Al, Cu (basse température) | Presque tous les alliages (y compris les superalliages) | L'IC permet d'utiliser des matériaux à point de fusion plus élevé. |

Le LFC est le choix privilégié pour le moulage grandes pièces complexes en fer ou en aluminium où le coût d'une grande matrice en cire pour IC serait prohibitif. L'IC est choisi lorsque la précision ultime et l'état de surface, en particulier pour les alliages à haute température, ne sont pas négociables.

Mousse perdue vs sable vert

La comparaison entre le LFC et les méthodes traditionnelles Coulée de sable vert s'articule autour de la complexité, de la précision dimensionnelle et des exigences structurelles du moule.

| Fonctionnalité | Moulage en mousse perdue (LFC) | Coulée de sable vert | Différence stratégique |

|---|---|---|---|

| Type de moule | Modèle d'évaporation, sable non lié | Motif réutilisable, sable collé (argile/chimie) | Le LFC simplifie le démoulage et le traitement du sable. |

| Noyaux et lignes de séparation | Aucun besoin | Nécessite des noyaux, des empreintes de noyaux et des plans de joint | Le LFC gère beaucoup mieux la complexité interne. |

| Angle de tirant d'eau | Aucun requis | Nécessaire pour le retrait du modèle (typiquement 1-3°) | Le LFC offre une plus grande liberté de conception. |

| Consolidation des composantes | Élevé (assemblages en plusieurs parties) | Faible (limité par la complexité du noyau) | Le LFC excelle dans la fabrication de pièces uniques. |

| Durée du cycle et coût | Vitesse moyenne, faible coût de nettoyage | Vitesse élevée, coût d'outillage réduit | Le sable vert est plus rapide pour les pièces simples et en grande quantité. |

| Pièces applicables | Passages internes complexes, corps de pompe | Formes extérieures simples, volume important, peu de détails | Le sable est la meilleure solution pour la géométrie de base. |

Le sable vert est la méthode de choix pour la production en très grande quantité de pièces simples ne nécessitant qu'un minimum de détails. Le LFC est le meilleur choix pour les pièces qui nécessitent complexité interne ou la consolidation en une seule coulée, où les dépenses et la main-d'œuvre de l'assemblage du noyau dans la coulée de sable vert élimineraient les économies de coûts.

Applications et utilisation dans l'industrie

Moulage en mousse perdue est un processus hautement spécialisé dont les avantages sont les plus marqués lors de la fabrication de pièces qui, traditionnellement, nécessitaient un important travail de noyautage ou des caractéristiques internes complexes.

Le processus est largement utilisé dans :

- Composants structurels automobiles : Le LFC est la référence pour le moulage de composants complexes en aluminium, notamment les blocs moteurs, les culasses, les boîtiers de transmission et les supports de différentiel. Sa capacité à créer des passages complexes pour le liquide de refroidissement et l'huile sans usinage constitue un avantage majeur en termes de coûts.

- Corps de pompe et de vanne : Utilisé pour les composants de l'industrie des fluides où des formes internes complexes et des parois non poreuses sont nécessaires pour assurer une étanchéité et des performances fiables.

- Composants en fonte de grande taille : Il est très efficace pour le moulage de grandes pièces en fonte grise et ductile, telles que les bases de machines et les supports robustes, où l'assemblage des modèles simplifie la construction du moule par rapport aux méthodes traditionnelles à base de sable.

En résumé, le LFC se distingue dans les situations où les concepteurs cherchent à réduire le nombre de composants, à minimiser les coûts d'usinage et à produire des pièces complexes. pièces en fer ou en aluminium par lots de volume moyen à élevé.

Contrôle de la qualité et des défauts

La qualité d'une pièce LFC dépend fondamentalement de l'interaction contrôlée entre le métal en fusion, le revêtement et le système de vide environnant. Les principaux domaines d'intérêt pour le contrôle de la qualité inclure :

- Perméabilité du revêtement : C'est le facteur le plus critique. Le revêtement doit être suffisamment poreux pour permettre aux gaz de décomposition de la mousse de s'échapper rapidement, mais suffisamment dense pour empêcher la pénétration du métal et l'érosion par le sable. Une mauvaise perméabilité entraîne la formation de résidus de carbone, connus sous le nom de Carbone lustré ou "sugaring", ce qui compromet la finition de la surface.

- Gamme de vide : L'application degré de vide (généralement maintenue à 300-400 mm Hg) doit être soigneusement maintenue. Elle joue deux rôles : elle stabilise le sable et élimine activement les gaz. Les fluctuations peuvent entraîner des défauts de lavage du sable ou un remplissage incomplet, en particulier dans les sections minces.

- Conception d'un système de déclenchement : Le stratégie du système de versement est cruciale. Contrairement à la coulée traditionnelle, les carottes (canaux verticaux) et les canaux de coulée LFC sont souvent conçus pour minimiser les turbulences et assurer une vitesse constante du métal. Dans de nombreux cas, il est préférable d'utiliser un système d'injection non pressurisé pour maintenir un front de métal régulier qui contrôle le taux de vaporisation de la mousse.

Les défauts les plus courants sont la pénétration du métal (due à un revêtement fin ou trop perméable), les ratés (dus à un refroidissement rapide ou à une mauvaise élimination des gaz) et les déformations (dues à la manipulation de modèles fragiles). La prévention repose sur un contrôle précis de la densité des motifs, de l'épaisseur du revêtement et du maintien d'un niveau de vide optimal et constant tout au long de la coulée.

Conclusion

Le moulage par mousse perdue (EPC) offre une solution de fabrication convaincante pour la production de structures complexes, forme du filet dans des volumes moyens à élevés. Son principal facteur de différenciation est sa capacité à éliminer les noyaux et les plans de joint, ce qui se traduit directement par une réduction de l'usinage, une plus grande liberté de conception et une consolidation des composants - un avantage majeur pour des secteurs tels que l'automobile et les machines lourdes.

Lors de l'évaluation d'un projet, les ingénieurs doivent sélectionner Mousse perdue lorsque le composant nécessite une complexité interne extrême (comme des canaux de refroidissement intégrés), qu'il est de taille moyenne à grande et qu'il est composé d'un alliage ferreux ou d'un alliage d'aluminium. Si le projet exige l'utilisation d'un la meilleure finition de surface possible (Ra < 1,6 µm) et une variation de tolérance minimale pour les petites pièces, la coulée à la cire perdue reste le meilleur choix. Inversement, pour les grandes pièces simples où le coût et la rapidité sont primordiaux, la coulée en sable vert doit être envisagée.

Nous vous encourageons à tirer parti de notre expertise. Demandez un devis ou discutez avec nos ingénieurs en fonderie dès aujourd'hui pour réaliser une évaluation DFM (Design for Manufacturing) détaillée et déterminer si la coulée de mousse perdue est le procédé optimal pour votre prochain composant métallique complexe.