Dans la quête d'une efficacité énergétique élevée et d'une fabrication agile, la sélection des matériaux détermine directement la compétitivité d'un produit sur le marché. Les métaux légers sont devenus des matériaux de base dans l'aérospatiale, l'ingénierie automobile et les appareils médicaux en raison de leur résistance spécifique exceptionnelle.

Avec l'évolution des technologies de fabrication, l'allègement maximal sans compromettre l'intégrité structurelle est devenu l'un des principaux objectifs de la conception technique. Cet article explore la définition, les avantages et la logique d'application des métaux légers dans divers contextes industriels.

Qu'est-ce qu'un métal léger ?

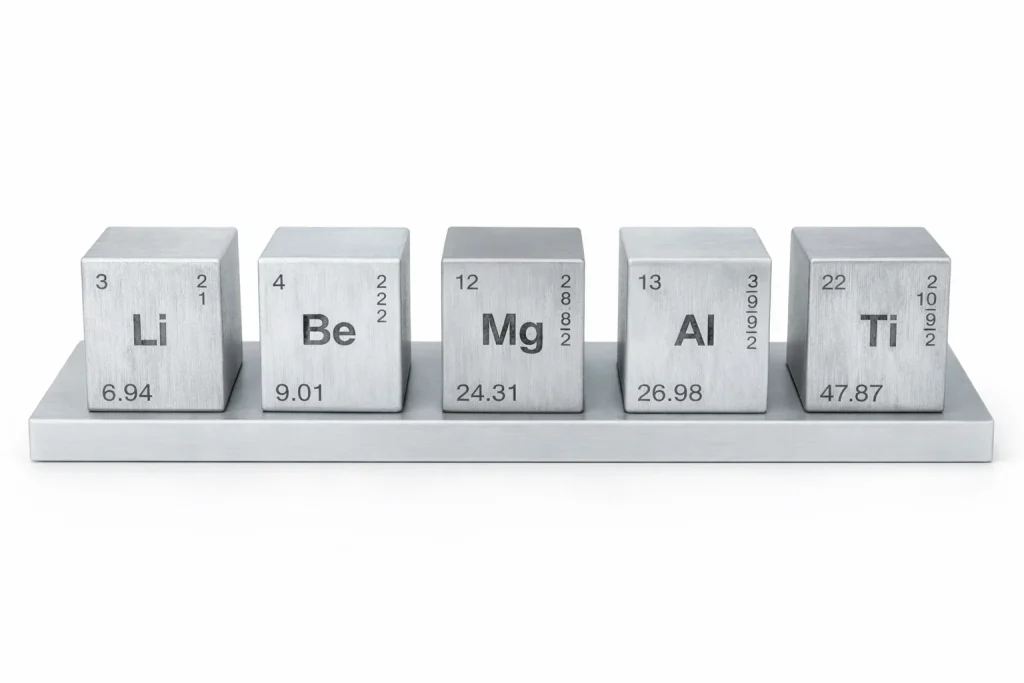

D'un point de vue métallurgique, les métaux légers sont généralement définis comme des éléments métalliques dont la densité est inférieure à 5 g/cm³. Les principaux éléments de ce groupe sont l'aluminium, le magnésium et le titane, qui sont abondants dans la nature et possèdent une excellente capacité d'adaptation à l'usinage.

Dans la pratique de la production, les métaux légers existent rarement sous leur forme élémentaire pure. Ils sont plutôt améliorés par des alliages avec des éléments tels que le manganèse, le zinc ou le silicium afin d'améliorer leurs propriétés physiques. Ce processus d'alliage permet aux métaux légers de conserver une faible densité tout en atteignant des performances mécaniques qui rivalisent ou dépassent celles de l'acier traditionnel, offrant ainsi de plus grandes possibilités de conception pour la fabrication de précision moderne.

Avantages des métaux légers

La prédominance des métaux légers dans l'industrie moderne est principalement attribuée à l'équilibre qu'ils établissent entre la performance physique et l'efficacité économique :

- Rapport résistance/poids exceptionnel: Capable de supporter des charges mécaniques élevées tout en réduisant considérablement le poids propre.

- Conductivité thermique et électrique supérieure: Les alliages d'aluminium et de magnésium sont idéaux pour les dissipateurs thermiques et les emballages électroniques.

- Excellente résistance à la corrosion: Le titane et certains alliages d'aluminium présentent une grande stabilité chimique dans les environnements difficiles.

- Haute recyclabilité: Contrairement aux matériaux composites, les métaux légers sont facilement recyclables, ce qui s'inscrit dans les tendances de la fabrication durable.

- Efficacité élevée de l'usinage: Dans l'usinage CNC, les métaux légers permettent souvent des vitesses de coupe plus élevées que les aciers trempés, ce qui réduit efficacement le temps de production.

Types de métaux légers

Pour exploiter le potentiel de ces matériaux, il est essentiel de comprendre les caractéristiques physiques et les cas d'utilisation typiques des métaux légers les plus courants de l'industrie.

1. Alliages d'aluminium

Les alliages d'aluminium sont les métaux légers les plus utilisés dans l'industrie, avec une densité d'environ 2,7 g/cm³. Ces matériaux se caractérisent par une excellente conductivité thermique et électrique, ainsi que par une usinabilité supérieure, et peuvent répondre à une large gamme d'exigences en matière de résistance grâce à différents procédés d'alliage.

Dans les applications d'ingénierie, la série 6000 est couramment utilisée pour les composants structurels généraux, tandis que la série 7000 est fréquemment employée dans les pièces aérospatiales qui exigent une grande résistance à la fatigue. Leurs processus de traitement de surface éprouvés et leur rentabilité élevée en font un choix dominant dans la fabrication industrielle et l'électronique grand public.

2. Alliages de magnésium

Les alliages de magnésium sont les métaux structurels de plus faible densité actuellement utilisés dans l'ingénierie, avec une densité d'environ 1,8 g/cm³, soit environ deux tiers de celle de l'aluminium. Leurs principales propriétés physiques sont une excellente résistance spécifique, un amortissement supérieur des vibrations et une forte capacité de blindage électromagnétique.

Ces matériaux excellent dans les domaines où les exigences en matière de réduction du poids sont extrêmes, tels que les châssis de drones, les composants de course de haute performance et les boîtiers d'appareils portables. Bien que l'usinage nécessite des mesures spécifiques de prévention des incendies, leur faible résistance à la coupe et leur forte absorption des chocs offrent des avantages significatifs dans la fabrication de précision.

3. Alliages de titane

Les alliages de titane ont une densité d'environ 4,5 g/cm³ et leurs indicateurs de performance se situent entre ceux de l'aluminium et de l'acier. Leurs principaux avantages résident dans une résistance spécifique exceptionnellement élevée et une résistance supérieure à la corrosion, conservant une stabilité mécanique même dans des environnements à haute température atteignant 500°C.

En raison de leur fiabilité dans des conditions extrêmes, les alliages de titane sont largement utilisés dans les pales de moteurs d'avion, les coques sous pression en haute mer et les implants médicaux. Malgré des difficultés d'usinage et des coûts de matériaux plus élevés, leurs performances globales en font une solution irremplaçable dans les secteurs de la fabrication de pointe.

4. Alliages de béryllium

Les alliages de béryllium sont des métaux légers spécialisés connus pour leur extrême rigidité, avec une densité d'environ 1,85 g/cm³. La caractéristique technique la plus importante est un module d'élasticité environ 1,5 fois supérieur à celui de l'acier, ce qui confère au matériau une stabilité dimensionnelle exceptionnelle et une déformation minimale dans des environnements complexes.

Ces alliages sont principalement utilisés dans les instruments de précision de qualité spatiale, tels que les substrats de miroirs pour les systèmes optiques des satellites et les composants de navigation inertielle. En raison des exigences strictes en matière de protection de l'environnement pendant le traitement, leur application est généralement concentrée dans des scénarios de défense de haut niveau et de recherche de pointe.

5. Alliages aluminium-lithium

Les alliages aluminium-lithium sont des matériaux avancés spécialement conçus pour répondre aux exigences rigoureuses en matière d'efficacité de l'industrie automobile. conception aérospatiale moderne. En incorporant du lithium dans la matrice d'aluminium, ces alliages permettent de réduire considérablement la densité tout en augmentant le module d'élasticité.

Actuellement, ils sont intégrés dans le les cadres structurels primaires des plates-formes avancées de l'aviation civile. Leur résistance supérieure à la fatigue et leur potentiel de gain de poids substantiel représentent la pointe de la technologie de l'aluminium, permettant le développement de produits plus durables et plus performants. véhicules aérospatiaux.

Classification des métaux : Métaux non ferreux, légers et lourds

Pour choisir le bon matériau, il est essentiel de comprendre où se situent les métaux légers dans le paysage métallurgique plus large. La principale distinction réside dans composition et densité:

- Métaux non ferreux: Il s'agit de la catégorie "mère" au sens large. Elle comprend tous les métaux et alliages qui ne contiennent pas de fer comme composant principal (à l'exclusion du fer, du manganèse et du chrome). Il s'agit d'une classification basée sur composition chimique.

- Métaux légers: Un sous-groupe spécifique de métaux non ferreux défini par une faible densité, généralement de l'ordre de 1,5 %. inférieur à 5,0 g/cm³. Les exemples les plus courants sont l'aluminium, le magnésium et le titane. Ils constituent le premier choix pour les applications visant à réduire le poids.

- Métaux lourds: Métaux non ferreux d'une densité supérieur à 5,0 g/cm³. Les exemples les plus courants sont le cuivre, le plomb et le zinc. Bien qu'ils soient "lourds", ils offrent des avantages uniques en termes de conductivité électrique ou de propriétés chimiques spécifiques.

Résumé logique : Tous les métaux légers sont non ferreux, mais tous les métaux non ferreux ne sont pas légers. Le choix d'un "métal léger" est une décision d'ingénierie spécifique visant à donner la priorité à faible densité dans la famille des métaux non ferreux.

Comparaison des métaux légers

En comparant ces métaux sur des dimensions clés, les ingénieurs peuvent mieux visualiser leurs différences de performance en fonction des exigences.

| Paramètres | Aluminium | Magnésium | Titane | Béryllium | Al-Li |

| Symbole | Al | Mg | Ti | Être | Al-Li |

| Densité (g/cm³) | ~2.7 | ~1.8 | ~4.5 | ~1.85 | ~2.5-2.6 |

| Force spécifique | Haut | Très élevé | Exceptionnel | Très élevé | Très élevé |

| Usinabilité | Excellent | Bon (risque d'incendie) | Défi | Extrême (toxicité) | Bon |

| Résistance à la corrosion | Bon | Juste | Excellent | Bon | Bon |

| Coût des matériaux | Faible | Modéré | Haut | Très élevé | Haut |

Les données fournies sont des valeurs typiques à titre de référence générale uniquement. Les propriétés spécifiques peuvent varier en fonction du traitement thermique et des éléments d'alliage.

Densité et poids

Comme le montrent les données, le magnésium et le béryllium représentent le plafond de performance pour les applications structurelles sensibles au poids. L'aluminium maintient l'équilibre le plus polyvalent entre la densité et le coût, tandis que les alliages aluminium-lithium offrent un avantage stratégique en termes de poids par rapport aux qualités standard dans les structures aérospatiales modernes.

Bien que le titane soit le plus dense des métaux légers, sa résistance spécifique exceptionnelle reste l'étalon-or de l'industrie pour les environnements soumis à de fortes contraintes. Cela permet aux ingénieurs d'obtenir une intégrité structurelle supérieure avec un volume de matériau minimal, ce qui compense efficacement la densité de base plus élevée du métal.

Usinage et technologie

L'aluminium et les alliages aluminium-lithium offrent la plus grande efficacité d'usinage, caractérisée par des taux d'enlèvement de matière rapides et des coûts d'outillage faibles. Le magnésium présente également d'excellentes propriétés de coupe, bien qu'il nécessite des protocoles de sécurité et des systèmes d'extinction d'incendie spécialisés pour gérer l'inflammabilité des copeaux métalliques fins.

En revanche, le titane et le béryllium présentent d'importants obstacles à la fabrication. Le titane nécessite des stratégies CNC spécialisées et un refroidissement à haute pression en raison de sa faible conductivité thermique et des forces de coupe élevées. Le béryllium est l'option la plus contraignante, car il nécessite des environnements hermétiques et une conformité réglementaire stricte pour atténuer les risques de toxicité extrême associés à sa poussière.

Comment choisir le bon métal léger

Le choix du bon matériau est un processus qui consiste à équilibrer différentes exigences. Plutôt que de rechercher le "meilleur" métal, vous devriez évaluer ces dimensions clés afin de faire une présélection pour votre projet :

- Entretien et apparence: Pensez à la protection antirouille à long terme et à l'esthétique. L'aluminium se prête parfaitement à l'anodisation et peut être fini dans de nombreuses couleurs. Si vous optez pour le magnésium, vous devez tenir compte des étapes et des coûts supplémentaires liés à l'application de revêtements protecteurs spéciaux pour prévenir la corrosion.

- Performance mécanique: Évaluez les matériaux en fonction de la résistance et de la durabilité spécifiques requises. Si votre projet doit résister à des contraintes extrêmes sans faillir, le titane est l'étalon-or. Pour les besoins structurels quotidiens plus légers, où la résistance extrême n'est pas la priorité, l'aluminium ou le magnésium sont généralement suffisants.

- Température de fonctionnement: Tenez compte de la température de l'environnement. L'aluminium commence à se "ramollir" et à perdre son intégrité structurelle lorsque les températures dépassent 200°C. Si votre produit fonctionne à proximité de moteurs ou dans d'autres zones à haute température, la résistance à la chaleur du titane devient une nécessité.

- Coût et budget: Déterminer si les économies de poids justifient l'écart de prix. L'aluminium est l'option la plus économique pour la production de masse. Toutefois, dans le domaine de la course professionnelle ou de l'aérospatiale, où chaque gramme gagné permet d'améliorer considérablement les performances, le coût élevé du magnésium ou du titane constitue un investissement logique.

- Fabrication et transformation: Tenir compte de la difficulté de fabrication de la pièce. L'aluminium est très facile à usiner, ce qui maintient les coûts de production à un niveau bas. Si vous choisissez le titane ou le béryllium, vous devez vous attendre à des coûts de main-d'œuvre beaucoup plus élevés et à des cycles de production plus longs en raison de l'équipement spécialisé requis.

FAQ

Les données techniques suivantes répondent aux questions les plus courantes concernant les métaux légers afin d'aider les concepteurs à clarifier les concepts de base.

Quels sont les 10 métaux les plus légers ?

Classés de la plus faible à la plus forte densité, ils sont : le lithium (Li), le potassium (K), le sodium (Na), le rubidium (Rb), le calcium (Ca), le magnésium (Mg), l'aluminium (Al), le béryllium (Be), le strontium (Sr) et le baryum (Ba).

Quel est le métal le plus léger ?

Le lithium (Li) est le métal le plus léger du tableau périodique, avec une densité de 0,534 g/cm³-La réactivité de l'eau est environ deux fois moins importante que celle de l'eau. En raison de sa grande réactivité, il est principalement utilisé dans la technologie des batteries plutôt que dans les structures autonomes.

Quel est le métal le plus lourd ?

L'osmium (Os) est le métal connu le plus dense, avec une densité de 22,59 g/cm³. Il est souvent utilisé dans les alliages à haute dureté pour les instruments de précision et les roulements résistants à l'usure.

Quel est le métal le plus léger et le plus résistant à la fois ?

Dans les applications industrielles, les alliages de titane sont considérés comme ayant la résistance spécifique la plus élevée. Alors que le magnésium et l'aluminium sont plus légers, le titane est le plus résistant à la traction par rapport à son poids.

Quels sont les métaux plus légers que le titane ?

Parmi les métaux de structure, l'aluminium (Al) et le magnésium (Mg) sont plus légers que le titane. La densité de l'aluminium représente ~60% de celle du titane, tandis que celle du magnésium n'est que de ~40%.

L'acier inoxydable est-il un métal léger ?

Non. L'acier inoxydable est principalement composé de fer, avec une densité comprise entre 1 et 2 milliards d'euros. 7,75 et 8,05 g/cm³, dépassant de loin l'objectif de la 5 g/cm³ pour les métaux légers.

Conclusion

Les métaux légers sont la clé d'une fabrication agile et d'économies d'énergie. En comprenant les caractéristiques uniques de l'aluminium, du magnésium et du titane, les ingénieurs peuvent trouver la solution optimale entre la performance, le coût et le délai d'exécution.

Si vous évaluez les options de matériaux pour un nouveau projet, n'hésitez pas à consulter notre équipe technique. Nous fournissons une assistance complète, de la sélection des matériaux à l'optimisation des processus CNC.