L'acier est l'un des matériaux d'ingénierie les plus essentiels dans la fabrication moderne. Ses propriétés sont déterminées par la composition chimique, la pureté, les réactions métallurgiques, le comportement de solidification et le traitement thermomécanique ultérieur. Pour les concepteurs et les ingénieurs de fabrication, comprendre comment l'acier est fabriqué permet de prendre de meilleures décisions en matière de sélection des matériaux, de faisabilité du moulage et d'évaluation des coûts.

Qu'est-ce que l'acier ?

L'acier est un alliage à base de fer contenant 0,02-2,1% de carbone, avec des éléments d'alliage supplémentaires tels que le chrome, le nickel, le molybdène, le manganèse, le vanadium ou le niobium en fonction des exigences de performance. Ses propriétés finales sont influencées non seulement par la composition, mais aussi par la teneur en oxygène, la morphologie des inclusions, la structure du grain et l'historique du traitement thermique. L'élaboration de l'acier est donc un système axé sur la conception de la composition, le contrôle de la pureté et l'ingénierie de la microstructure.

Une brève histoire de la sidérurgie

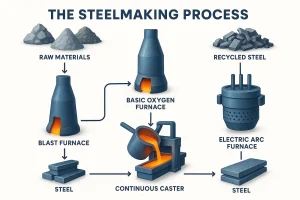

Depuis l'introduction du convertisseur Bessemer au 19e siècle, la sidérurgie a remplacé le fer forgé et s'est transformée en un système métallurgique moderne avec deux grandes voies d'accès aux matières premières :

- Itinéraire basé sur le minerai : Le minerai de fer est réduit en métal chaud dans un haut fourneau, puis raffiné dans un convertisseur basique à oxygène (BOF) pour une décarburation rapide.

- Route de la ferraille : La ferraille d'acier ou le fer à réduction directe (DRI) est fondu et sa composition est ajustée dans un four à arc électrique (EAF), ce qui offre une plus grande flexibilité et la possibilité de réduire les émissions de carbone.

Avec les progrès de la métallurgie à faible teneur en carbone, L'IRD est devenue une unité de production de fer de plus en plus importante pour les fours électriques à arc.Le processus d'élaboration de l'acier commence dans le four à arc ou le four électrique, où des réactions métallurgiques critiques - décarburation, élimination des impuretés et contrôle de la composition - déterminent les propriétés fondamentales du produit. Quel que soit le matériau de départ, le processus de fabrication de l'acier commence dans le four à arc ou le four électrique, où des réactions métallurgiques critiques - décarburation, élimination des impuretés et contrôle de la composition - déterminent les propriétés fondamentales de l'acier final.

Comment fabrique-t-on l'acier ?

L'élaboration de l'acier moderne se fait en trois étapes principales : la sidérurgie primaire, la sidérurgie secondaire et la coulée/solidification. Ensemble, ils déterminent la structure de l'alliage, le niveau de pureté et la structure interne du produit sidérurgique final.

Élaboration de l'acier primaire

L'aciérie primaire transforme le métal chaud ou la ferraille en acier fondu avec la chimie de base requise, tout en éliminant le carbone, le silicium, le phosphore, le soufre et d'autres impuretés. Cette étape permet d'établir la structure fondamentale de l'alliage.

Dans l'itinéraire basé sur le minerai, le four basique à oxygène (BOF) utilise de l'oxygène de haute pureté pour obtenir une décarburation rapide, ce qui en fait la méthode dominante pour la production d'acier au carbone et de nuances faiblement alliées.

Dans la voie de la ferraille, le four à arc électrique (EAF) fait fondre la ferraille à l'aide d'arcs électriques à haute température et permet un réglage souple de l'alliage, ce qui le rend approprié pour les aciers inoxydables et les compositions fortement alliées.

Fer à réduction directe (DRI) est produit en réduisant le minerai de fer avec du gaz naturel ou de l'hydrogène à l'état solide. En raison de sa faible teneur en impuretés et de sa chimie stable, il est souvent utilisé comme source de fer de haute qualité dans les opérations de FEA pour améliorer la pureté de l'acier et la cohérence du processus. Avec l'essor de la métallurgie à faible teneur en carbone, les Route DRI + EAF se développe rapidement.

Sidérurgie secondaire

Après l'élaboration de l'acier primaire, l'acier fondu a une composition de base correcte mais nécessite une purification supplémentaire pour obtenir une faible teneur en inclusions, de faibles niveaux de gaz et des propriétés mécaniques stables. L'élaboration secondaire de l'acier est l'étape critique pour le contrôle de la pureté et la constance des performances.

Les traitements typiques de la métallurgie en poche sont les suivants désoxydation, désulfuration, dégazage, raffinage des scories et ingénierie d'inclusion. Ces procédés améliorent considérablement la ténacité, la soudabilité et la résistance à la fatigue.

Cette étape comprend également garniture d'alliage préciseoù des éléments tels que Cr, Ni, Mo, V et Nb sont ajoutés pour répondre à des exigences mécaniques et d'application spécifiques.

Coulée et solidification

L'acier fondu affiné est généralement mis en forme par coulée continueLe processus de solidification consiste à former des brames, des blooms ou des billettes. Le processus de solidification détermine la qualité interne de l'acier, notamment la densité, la ségrégation, le comportement de retrait et l'uniformité du grain.

Après la solidification, l'acier subit le laminage à chaud ou le laminage à froid pour affiner la structure du grain, améliorer la précision dimensionnelle et la qualité de la surface, ce qui permet d'obtenir des produits finis en acier prêts pour les applications de fabrication et d'usinage.

Principaux types d'acier

Les nuances d'acier sont généralement classées en trois grandes catégories :

- Acier au carbone: La résistance et la dureté sont principalement contrôlées par la teneur en carbone ; largement utilisé dans les applications structurelles et mécaniques.

- Acier allié: Contient du Cr, du Ni, du Mo, du Mn, du V ou d'autres éléments d'alliage pour améliorer la trempabilité, la résistance à l'usure et les performances à haute température.

- Acier inoxydable: Contient au moins 10,5% de chrome, formant un film passif qui offre une résistance exceptionnelle à la corrosion.

Caractéristiques de performance de l'acier

Les performances de l'acier sont déterminées par sa composition chimique, sa pureté, sa microstructure, son comportement lors de la solidification et le traitement thermique qui s'ensuit. Les principales propriétés techniques sont les suivantes

- Force et robustesse : Ajustable sur une large gamme grâce à la teneur en carbone, à l'alliage et au traitement thermique, ce qui permet d'obtenir des qualités structurelles à usage général et à haute résistance.

- Résistance à l'usure et dureté : Fortement lié à la teneur en carbone, à la trempabilité et aux phases microstructurales telles que la perlite ou la martensite.

- Soudabilité et usinabilité : Influence des niveaux de soufre et de phosphore, de la morphologie des inclusions et de la taille des grains, qui affectent la stabilité du processus et la facilité de fabrication.

- Résistance à la corrosion : Les éléments d'alliage tels que le chrome, le nickel et le molybdène améliorent considérablement la résistance à l'humidité, aux conditions marines et à l'exposition aux produits chimiques.

L'ensemble de ces propriétés permet à l'acier d'être utilisé dans des applications qui exigent résistance, durabilité et performances prévisibles sous différentes charges et dans différents environnements.

Applications de l'acier

En raison de sa résistance, de sa ductilité, de sa facilité de fabrication et de sa rentabilité, l'acier est utilisé dans presque tous les grands secteurs industriels, notamment :

- Ingénierie structurelle : Poutres, colonnes, sections de ponts et structures sous pression.

- Composants mécaniques : Arbres, engrenages, brides, connecteurs et pièces usinées de précision.

- Transport : Châssis d'automobiles, structures de construction navale, systèmes ferroviaires et équipements de transport lourd.

- Énergie et industrie lourde : Châssis d'éoliennes, composants pour la production d'électricité, assemblages à haute température et équipements pour le pétrole et le gaz.

- Pièces moulées en acier : Corps de pompe, corps de vanne, composants résistants à l'usure, supports et boîtiers nécessitant une grande solidité et une résistance aux chocs.

Dans la pratique, le choix de l'acier est déterminé par les performances requises, les procédés de fabrication, les objectifs de coût et l'environnement d'exploitation du composant final.

Questions courantes sur l'acier

L'acier est-il magnétique ?

La plupart des aciers au carbone et des aciers faiblement alliés sont magnétiques parce que leur microstructure contient de la ferrite.

Les aciers inoxydables austénitiques (tels que 304 et 316) sont généralement non magnétiques ou faiblement magnétiques, en fonction de l'importance du travail à froid et de la transformation de phase.

L'acier rouille-t-il ?

Oui. Sans une quantité suffisante de chrome (≥10,5%) pour former un film passif stable, l'acier se corrode en présence d'humidité et d'oxygène.

Les aciers inoxydables résistent à la rouille grâce à leur couche passive d'oxyde de chrome, mais ils peuvent encore se corroder dans des environnements riches en chlorures ou à haute température.

L'acier 100% est-il du fer pur ?

Non. Le fer pur est rarement utilisé dans les applications techniques.

L'acier est un système d'alliage complexe composé de fer + carbone (0,02-2,1%) + autres éléments d'alliageet ses performances dépendent de la composition, du contrôle de la pureté et du traitement métallurgique, et non de la seule teneur en fer.

Conclusion

L'élaboration de l'acier est un processus métallurgique hautement contrôlé, dont chaque étape influence directement la qualité, la pureté et les performances du matériau final.

L'aciérie primaire établit la composition chimique fondamentale, l'aciérie secondaire affine l'acier fondu par désoxydation, désulfuration, dégazage et contrôle des inclusions, et la coulée détermine la structure de solidification qui régit la densité, la ségrégation et la solidité interne.

Pour les ingénieurs et les fabricants, la compréhension de la fabrication de l'acier constitue une base plus solide pour la sélection des matériaux, la faisabilité du moulage, la planification du traitement thermique et l'évaluation des performances à long terme. Lors de l'évaluation des projets de moulage d'acier, la sélection de la nuance appropriée, la confirmation des voies de moulage viables et l'anticipation des exigences en matière d'usinage ou d'environnement de service dépendent toutes d'une bonne compréhension de ces principes métallurgiques.

Si vous envisagez une application de moulage d'acier, n'hésitez pas à nous contacter. téléchargez vos dessins ou contactez notre équipe d'ingénieurs. Nous pouvons vous aider en vous recommandant des matériaux, en sélectionnant des processus et en procédant à une évaluation DFM détaillée adaptée à votre projet.