Dans la fabrication moderne des métaux, le moulage par centrifugation est devenu une technique de pointe. préférées et essentielles procédé de fabrication de pièces cylindriques denses et de haute intégrité.

En utilisant la force centrifuge générée par la rotation du moule, le métal en fusion est bien compacté contre les parois du moule et se solidifie de manière directionnelle, ce qui se traduit par avec une excellente résistance mécanique et un minimum de défauts internes.

Cette technique est particulièrement adaptée à la production de tubes, de bagues, d'anneaux et de manchons. requis dans les secteurs de l'automobile, de l'énergie et des machines.

Qu'est-ce que la coulée centrifuge ?

La coulée centrifuge est un procédé de coulée de métal dans lequel le métal en fusion est versé dans un moule en rotation rapide.

La force centrifuge moteurs le métal vers les parois du moule, formant une structure compacte et homogène en se refroidissant de l'extérieur vers l'intérieur.

Contrairement à la coulée par gravité, la coulée centrifuge n'utilise pas d'élévateurs ou d'alimentateurs ; l'accélération de la rotation assure une distribution uniforme et un auto-compactage du métal en fusion.

Le présent réalise La densité supérieure, les inclusions minimales et les performances mécaniques élevées en font un produit idéal pour les applications d'ingénierie exigeantes.

Fonctionnement de la coulée centrifuge

Le principe de base de la coulée centrifuge est d'utiliser l'accélération de la rotation pour conduire le métal en fusion vers les parois du moule.

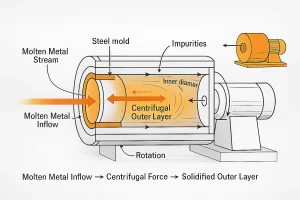

Diagramme montrant comment le métal en fusion forme une couche extérieure dense à l'intérieur d'un moule en rotation pendant le processus de coulée centrifuge.

Lorsque le moule tourne à grande vitesse, le métal subit des chocs et des vibrations. accélération centrifuge (a=ω2r), qui provoque des la matière dense se déplace vers l'extérieur tandis que les impuretés plus légères et les gaz migrent vers le centre. La solidification s'effectue de la paroi extérieure vers l'intérieur, ce qui donne lieu à la formation d'un structure à grains fins, solidifiée dans le sens de la marche avec une meilleure résistance à la fatigue et à la traction.

Étapes du processus et faits saillants opérationnels

Chaque étape de la coulée centrifuge - de la préparation du moule à l'usinage - est une étape importante.d'un point de vue critique affecte l'intégrité et la précision dimensionnelle du produit final.

1. Préparation du moule

Moules Ils sont généralement fabriqués en acier ou en graphite et recouverts d'une couche d'aluminium. revêtement réfractaire pour éviter l'adhérence du métal. Le préchauffage du moule à une température contrôlée permet d'éliminer l'humidité et de réduire le choc thermique pendant la coulée.

2. Fusion et coulée de métaux

L'alliage est fondu à la température cible et versé dans le moule rotatif à l'aide d'une poche ou d'un tube de coulée. Vitesse de rotation doit être adapté avec précision au type de métal afin d'assurer une distribution lisse et uniforme le long de la paroi du moule.

3. Solidification et refroidissement

Le refroidissement commence à la paroi du moule et progresse vers l'intérieur. Rotation continue compacte la structure métallique, tandis que à l'inverseUn refroidissement inadéquat peut entraîner une ségrégation ou une variation de l'épaisseur de la paroi.

4. Extraction et usinage

Après la solidification, le moule s'arrête de tourner et la pièce est retirée. Le couche intérieurequi contient généralement des gaz ou des oxydes, est usinée pour obtenir des dimensions précises et une surface propre.

Les moules métalliques sont réutilisables pour des dizaines ou des centaines de cycles, ce qui rend le moulage par centrifugation possible. très efficace et durable pour une production continue. Bien que le coût initial de l'équipement soit relativement élevé, la longue durée de vie des moules et le peu de déchets de matériaux rendent le processus rentable pour les opérations à moyenne et grande échelle.

Types de moulage centrifuge

Les systèmes de coulée centrifuge sont généralement classés en fonction de l'orientation du moule et des caractéristiques du mouvement.

1. Moulage centrifuge horizontal

L'axe du moule se situe horizontalementCette configuration est idéale pour les tuyaux, les manchons et les douilles cylindriques. Cette configuration garantit épaisseur uniforme de la paroi et c'est la configuration la plus utilisée dans l'industrie.

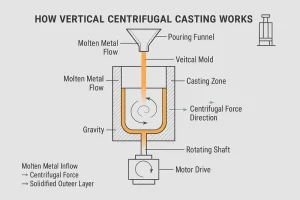

2. Moulage centrifuge vertical

L'axe du moule est verticalLe métal en fusion est déversé par le haut.

Schéma illustrant le principe de fonctionnement de la coulée centrifuge verticale.

Les forces centrifuge et gravitationnelle se combinentce qui le rend approprié pour les anneaux, les ébauches d'engrenages et les corps de pompe.

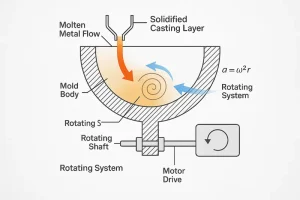

3. Coulée semi-centrifuge

Cette méthode repose en partie sur la force centrifuge et est généralement utilisé pour les pièces plus épaisses ou quasi-solides telles que les roues et les poulies.

Schéma technique illustrant le principe de fonctionnement de la coulée semi-centrifuge.

Il offre un équilibre entre la densité du matériau et le coût de l'équipement.

Matériaux adaptés à la coulée centrifuge

La coulée centrifuge est compatible avec une large gamme d'alliages ferreux et non ferreux, chacun nécessitant des paramètres spécifiques de vitesse et de contrôle de la température.

1. Fonte grise et fonte ductile

Ces alliages à base de fer offrent une excellente fluidité et un bon rapport coût-efficacité. La fonte grise offre une bonne capacité d'amortissement pour les composants tels que les corps de pompe et les tambours de frein, tandis que la fonte ductile offre une meilleure ténacité pour les pièces sous pression.

2. Acier au carbone et acier inoxydable

Ces deux types d'acier sont très performants dans les environnements à haute pression, à haute température ou corrosifs. L'acier au carbone offre une résistance élevée et un faible coût, tandis que l'acier inoxydable offre une résistance supérieure à l'oxydation et à la corrosion. Un contrôle étroit de la température de coulée et de la vitesse de refroidissement est primordial. pour éviter les fissures ou la ségrégation.

3. Cuivre et alliages de cuivre

Le cuivre, le bronze et le laiton offrent une excellente conductivité thermique et une grande résistance à l'usure. La coulée centrifuge permet d'obtenir des surfaces denses et sans défaut qui conviennent aux roulements, aux bagues d'étanchéité et aux douilles de guidage.

4. Alliages d'aluminium

Les alliages d'aluminium sont légers et résistants à la corrosion, ce qui est idéal pour les composants à parois minces et à dissipation de chaleur. Un contrôle minutieux du préchauffage du moule et de la vitesse de rotation permet d'éviter les fermetures à froid et le piégeage des gaz.

5. Superalliages à base de nickel et de cobalt

Utilisés dans les anneaux de turbine et les chemises de combustion, ces matériaux nécessitent une coulée sous vide ou sous atmosphère contrôlée. La coulée centrifuge permet d'obtenir des structures à grain fin et de grande pureté pour des conditions de service extrêmes.

Avantages de la coulée centrifuge

La coulée centrifuge offre plusieurs avantages clés en termes de la force, l'efficacité et la précision :

-

Densité et résistance élevées : La force centrifuge compacte le métal en fusion contre la paroi du moule, ce qui réduit la porosité et augmente la résistance à la traction et à la fatigue.

-

Excellente utilisation des matériaux : Aucune colonne montante ni aucun noyau n'est nécessaire, permettant plus de 90% le rendement du métal et la réduction des déchets d'usinage.

-

Structure de grain raffinée : La solidification de l'extérieur vers l'intérieur crée des grains fins et directionnels qui améliorent la résistance à l'usure et à la fatigue.

-

Précision dimensionnelle : La rotation uniforme permet de maintenir une épaisseur de paroi constante et des tolérances dimensionnelles serrées.

-

Efficacité de la production : Une fois l'équipement calibré, le processus permet d'obtenir une qualité constante avec un minimum de rebuts et un temps de cycle plus court, offrant ainsi une forte productivité à long terme.

Inconvénients de la coulée centrifuge

Bien que la coulée centrifuge offre une excellente qualité, elle présente également plusieurs limites :

-

Gamme de formes restreinte : Ce procédé ne convient qu'aux pièces cylindriques ou annulaires et ne permet pas de produire des géométries complexes.

-

Contrôle des processus sensibles : La vitesse de rotation, la température de coulée et la vitesse de refroidissement doivent être réglées avec précision pour éviter la ségrégation ou la formation de couches.

-

Usinage de la surface intérieure nécessaire : Les impuretés s'accumulent près de l'alésage et doivent être éliminées par usinage.

-

Coût élevé de l'équipement : Les machines sont coûteuses et complexes, ce qui rend le processus moins pratique pour la production à court terme.

Applications typiques de la coulée centrifuge

La coulée centrifuge est largement utilisée lorsque la résistance, l'uniformité et le contrôle des coûts sont essentiels :

Une sélection de pièces moulées centrifuges finies, y compris des bagues et des anneaux très résistants, présentant une structure dense et un usinage précis.

-

Aérospatiale : Anneaux de turbine, bagues d'étanchéité et autres pièces à haute température produites sous vide pour une pureté maximale.

-

Automobile : Chemises de cylindres, tambours de freins et segments de pistons nécessitant une excellente résistance à l'usure.

-

Machines : Bagues, manchons, poulies et volants qui exigent un équilibre et une stabilité dimensionnelle.

-

Les industries de l'énergie et de la chimie : Corps de pompe, sièges de soupape et composants sous pression exposés à la chaleur et aux contraintes.

Comparaison avec d'autres procédés de moulage

| Type de processus | Caractéristiques principales |

| Moulage au sable | Peu coûteux et souple pour les formes complexes, mais il se traduit souvent par une densité plus faible, une porosité plus élevée et des défauts de surface. |

| Moulage à la cire perdue | Excellente précision dimensionnelle et excellent état de surface, mais plus lent et plus coûteux pour les grandes pièces cylindriques. |

| Moulage centrifuge | Permet d'obtenir une densité élevée, une structure à grains fins et une épaisseur de paroi uniforme - idéal pour les tubes, les anneaux et les manchons. |

Coulée centrifuge efficacement comble le fossé entre résistance et précision. Si le moulage en sable et le moulage à la cire perdue ont chacun leur place, le moulage par centrifugation offre le meilleur équilibre entre la densité, l'intégrité mécanique et l'efficacité de la production pour les pièces à symétrie de rotation.

FAQ sur la coulée centrifuge

Q1 : Quels sont les types de machines de coulée centrifuge ?

Il existe deux orientations principales pour les machines : horizontale et verticale. Les machines horizontales conviennent aux longues pièces cylindriques telles que les tuyaux et les manchons, tandis que les machines verticales traitent les anneaux, les ébauches d'engrenages et les pièces lourdes pour lesquelles la gravité facilite le remplissage. Les machines semi-centrifuges sont utilisées pour les pièces solides plus épaisses telles que les poulies ou les roues à aubes.

Q2 : Comment la sécurité de l'opérateur est-elle assurée pendant la coulée centrifuge ?

Les systèmes modernes comprennent des capteurs de vibrations, une régulation automatique de la vitesse et des dispositifs de verrouillage qui empêchent la coulée du métal tant que le moule n'a pas atteint la bonne position. RPM. Correct EPILe préchauffage du moule et l'inspection de l'équilibre sont essentiels pour éviter les accidents dus à des projections de métal ou à un déséquilibre.

Q3 : Comment pouvez-vous contrôler la qualité et prévenir les défauts ?

Une vitesse de rotation constante, une température de coulée stable et l'alignement du moule sont les facteurs clés. Les machines avancées utilisent des contrôleurs programmables (PLC) et une surveillance en temps réel pour maintenir ces paramètres, réduisant ainsi la ségrégation et la porosité.

Q4 : La coulée centrifuge peut-elle être combinée à d'autres procédés ?

Oui, elle est souvent suivie d'un usinage ou d'un traitement thermique pour affiner les tolérances ou améliorer les propriétés de surface. Dans certains cas, il est intégré au moulage à la cire perdue ou au moulage au sable lorsqu'une partie seulement d'un composant nécessite une densité élevée.

Q5 : Quels sont les besoins d'entretien à long terme d'une machine de coulée centrifuge ?

L'inspection régulière des roulements, des courroies d'entraînement et des revêtements réfractaires est essentielle. Les contrôles de lubrification et d'équilibre dynamique contribuent à prolonger la durée de vie des moules et des broches, garantissant ainsi une qualité constante des produits sur des centaines de cycles de production.

Conclusion

La coulée centrifuge combine la force centrifuge et la solidification directionnelle pour atteindre un niveau de densité et de précision inégalé par les méthodes de coulée traditionnelles.

Elle reste un processus clé pour produire des composants métalliques de haute performance pour les secteurs de l'automobile, de l'énergie, des machines et de l'aérospatiale.

👉 Vous avez besoin d'aide pour choisir le bon procédé de moulage pour votre projet ? Notre équipe d'ingénieurs peut vous fournir des conseils d'experts. Contacter Minghe Engineers →