Dans le monde de la fabrication de pièces personnalisées non standard, le choix d'une méthode de production est une décision cruciale qui a un impact sur les performances, les coûts et les délais de livraison. Nous nous retrouvons souvent à peser les deux technologies de base : coulée et usinage. Cependant, une véritable vision professionnelle ne consiste pas à choisir l'un plutôt que l'autre, mais à comprendre leurs forces uniques et à trouver la synergie parfaite entre eux.

Il ne s'agit pas simplement de technologies concurrentes, mais plutôt de partenaires stratégiques complémentaires. Ils travaillent généralement dans un ordre précis : d'abord, coulée donne à une pièce sa macro-forme complexe et son rapport coût-efficacité ; ensuite, usinage l'affine pour atteindre une précision irréprochable. Cette approche permet d'obtenir des coûts plus compétitifs et des délais plus courts tout en répondant aux exigences de haute précision.

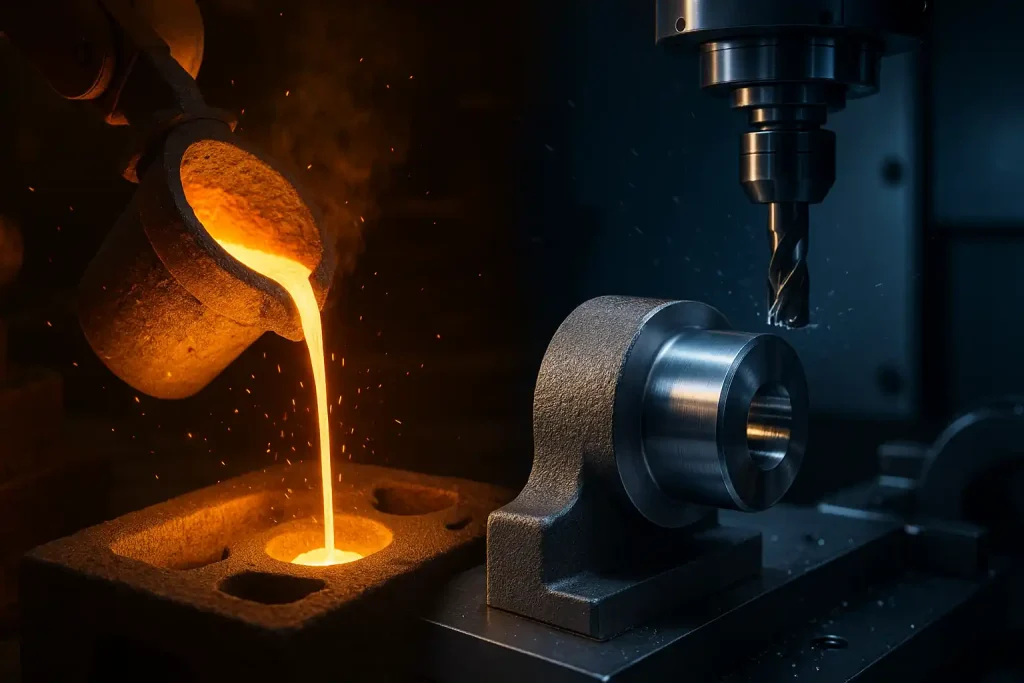

Qu'est-ce que le Casting ?

Casting est un processus "additif" ou "de formation de liquide". Il consiste à chauffer le métal à l'état fondu et à le verser dans un moule préfabriqué, où il refroidit et se solidifie pour former la pièce finale. Ce procédé est particulièrement adapté à la fabrication de pièces non standard à géométrie complexe.

Avantages et inconvénients du casting

Avantages de la coulée

Champion des coûts et de l'échelle La valeur unique du moulage réside dans sa capacité à transformer un investissement initial élevé dans le moule en un coût par pièce extrêmement faible. Le moulage est donc le choix idéal pour la fabrication à grande échelle. Lorsque vous avez besoin de milliers de pièces complexes, le moulage permet de réaliser une production de masse avec la plus grande efficacité et le coût le plus bas, ce qui permet de réduire considérablement le budget de votre projet.

Limites de la conception révolutionnaire Le moulage est le seul moyen de réaliser certaines géométries complexes. Elle permet de créer des pièces avec des passages internes complexes, des structures creuses ou des courbes irrégulières en une seule étape. Cela permet non seulement de simplifier la conception, mais aussi d'éviter les risques potentiels liés au soudage et à l'assemblage ultérieurs, garantissant ainsi l'intégrité et la fiabilité de la pièce.

Vaste choix de matériaux Des alliages d'aluminium légers à la fonte ductile durable en passant par l'acier inoxydable résistant à la corrosion, la fonderie peut traiter une large gamme de métaux et d'alliages. Vous bénéficiez ainsi d'une grande flexibilité, ce qui vous permet de fabriquer votre pièce à partir du matériau le plus approprié pour répondre à des besoins de performance spécifiques (par exemple, solidité, résistance à l'usure, résistance à la corrosion).

Inconvénients de la coulée

Précision dimensionnelle inférieure En raison de la contraction du métal pendant la solidification, les pièces moulées ont généralement des tolérances dimensionnelles plus importantes et ne peuvent pas répondre à des exigences de haute précision. La plupart des pièces moulées nécessitent un usinage ultérieur pour obtenir les dimensions finales et les exigences d'assemblage.

Mauvais état de surface Les surfaces moulées sont généralement rugueuses et présentent des défauts tels que des trous de sable et des bavures. Si un produit doit avoir un bel aspect ou des performances de surface spécifiques, il doit subir des processus secondaires tels que le meulage, le sablage ou l'usinage pour l'améliorer.

Risque de défauts internes Au cours du processus de moulage, des défauts internes tels que des pores et des rétrécissements peuvent apparaître en raison de bulles d'air ou d'une contraction inégale. Ces défauts internes ne sont pas visibles à l'œil nu et nécessitent un contrôle non destructif, tel qu'un contrôle par rayons X ou par ultrasons, pour garantir la qualité.

Principaux types de moulage

Moulage au sable

Il s'agit de la méthode de moulage la plus ancienne, la plus polyvalente et la plus rentable. Elle utilise du sable réutilisable comme matériau de moulage.

- Caractéristiques principales : Coûts d'outillage extrêmement faibles, ce qui en fait la solution idéale pour la production de pièces complexes et de grande taille en petites quantités.

- Applications typiques : Blocs moteurs automobiles, bases et châssis de machines lourdes et gros raccords de tuyauterie.

Moulage à la cire perdue

Il s'agit d'un procédé de "cire perdue" qui permet de couler des pièces avec une précision exceptionnelle. Un modèle en cire est d'abord créé, puis recouvert d'un matériau réfractaire. La cire est ensuite fondue, laissant un moule creux précis.

- Caractéristiques principales : Une précision dimensionnelle exceptionnellement élevée, un excellent état de surface et la capacité de mouler des structures internes complexes et des détails fins.

- Applications typiques : Composants aérospatiaux, appareils médicaux, pièces de robinetterie haut de gamme et petites pièces complexes exigeant des tolérances serrées.

Moulage sous pression

Cette méthode utilise une pression élevée pour injecter du métal en fusion dans un moule métallique réutilisable.

- Caractéristiques principales : Vitesse de production extrêmement élevée et coûts par pièce très faibles, car le moule peut être utilisé des milliers de fois. Il est parfaitement adapté à la production de masse.

- Applications typiques : Pièces automobiles (comme les couvercles de moteur), boîtiers électroniques, composants d'appareils électroménagers et pièces non ferreuses nécessitant une fabrication rapide et en grande quantité.

Moulage centrifuge

Cette méthode utilise la force centrifuge pour faire tourner le métal en fusion dans un moule, assurant ainsi une distribution et une solidification uniformes.

- Caractéristiques principales : Les pièces ont une structure interne dense, sans pores ni inclusions, ce qui permet d'obtenir des performances uniformes et fiables.

- Applications typiques : Pièces cylindriques ou tubulaires telles que les douilles, les revêtements et les tuyaux.

Qu'est-ce que l'usinage ?

Usinage est un processus "soustractif" ou "de coupe". Il utilise des outils de coupe (tels que des fraises et des tours) pour enlever avec précision de la matière d'un bloc solide, afin d'obtenir des dimensions strictes et une finition de surface lisse. L'usinage peut être considéré comme le processus de "sculpture" d'une pièce à la perfection.

Avantages et inconvénients de l'usinage

Avantages de l'usinage

Précision et qualité inégalées L'usinage est le meilleur choix pour obtenir une précision extrême et une finition de surface parfaite. Il peut facilement répondre à des exigences de tolérance de l'ordre du micron, garantissant l'ajustement précis et la fiabilité des zones fonctionnelles critiques d'une pièce. Ce haut niveau de précision détermine directement les performances, la stabilité et la durée de vie du produit final.

Flexibilité et agilité exceptionnelles Contrairement au moulage, l'usinage ne nécessite pas de moules, ce qui réduit considérablement l'investissement initial et les coûts de modification. Il est idéal pour le prototypage rapide et la production de petites séries personnalisées. Lorsque les conceptions nécessitent une itération rapide ou que les demandes du marché évoluent, l'usinage peut répondre rapidement, ce qui raccourcit considérablement le cycle du produit, de la conception à la livraison.

Large compatibilité des matériaux L'usinage permet de traiter presque tous les types de métaux, y compris des alliages spéciaux à haute résistance qu'il est difficile, voire impossible, de couler. Les ingénieurs ont ainsi la liberté de choisir le matériau le mieux adapté aux conditions de travail exigeantes de la pièce, ce qui garantit des performances optimales.

Inconvénients de l'usinage

Déchets matériels importants L'usinage est un processus "soustractif" qui découpe la forme finale à partir d'un bloc de matériau solide. Pour les pièces complexes, ce procédé génère une grande quantité de déchets, ce qui entraîne une faible utilisation des matériaux et une augmentation des coûts.

Inadaptée à la production de masse en grande quantité L'usinage est un processus soustractif qui enlève la matière couche par couche. Comparé à la capacité de réplication unique et en vrac du moulage, lorsque les quantités de pièces atteignent des dizaines de milliers ou plus, le coût par pièce et le temps de production total de l'usinage augmentent considérablement, ce qui le rend inadapté aux scénarios de fabrication à très haut volume.

Inadaptée aux structures internes complexes L'usinage est limité par la taille et le mouvement des outils de coupe, ce qui l'empêche de créer facilement des pièces comportant des passages internes complexes ou des cavités creuses, comme c'est le cas pour le moulage. Pour réaliser ces structures, il faut souvent usiner plusieurs pièces, puis les souder ou les assembler, ce qui ajoute à la complexité et au coût.

Principaux types d'usinage

Tournage

Ce processus utilise un tour pour couper une pièce en rotation, principalement pour créer des pièces cylindriques, coniques et filetées.

- Caractéristiques principales : Très efficace pour l'usinage de pièces à symétrie de révolution, capable d'obtenir une bonne finition de surface.

- Applications typiques : Arbres, boulons, goupilles, brides et divers composants filetés.

Fraisage

Le fraisage utilise un outil de coupe rotatif pour usiner une pièce fixe ou mobile, ce qui permet de créer des surfaces planes, des rainures, des courbes et des formes complexes.

- Caractéristiques principales : Très polyvalent, il est capable d'usiner diverses géométries complexes en 3D.

- Applications typiques : Mouler des cavités, des supports de machine, des cames et diverses pièces aux contours complexes.

Forage

Le perçage utilise un outil de coupe rotatif pour créer des trous circulaires dans une pièce. Il s'agit souvent de la première étape de processus ultérieurs tels que le taraudage ou l'alésage.

- Caractéristiques principales : Permet de créer rapidement et efficacement des trous dans une pièce.

- Applications typiques : Trous de montage, trous pilotes de filetage et divers trous de passage.

Broyage

Le meulage utilise une meule abrasive à grande vitesse pour enlever une petite quantité de matière d'une pièce. Il s'agit généralement du processus final.

- Caractéristiques principales : Il permet d'obtenir une précision dimensionnelle extrêmement élevée et une finition de surface supérieure, tout en éliminant les marques d'usinage antérieures.

- Applications typiques : Surfaces d'accouplement des roulements, arbres de précision, jauges et surfaces nécessitant une finition miroir.

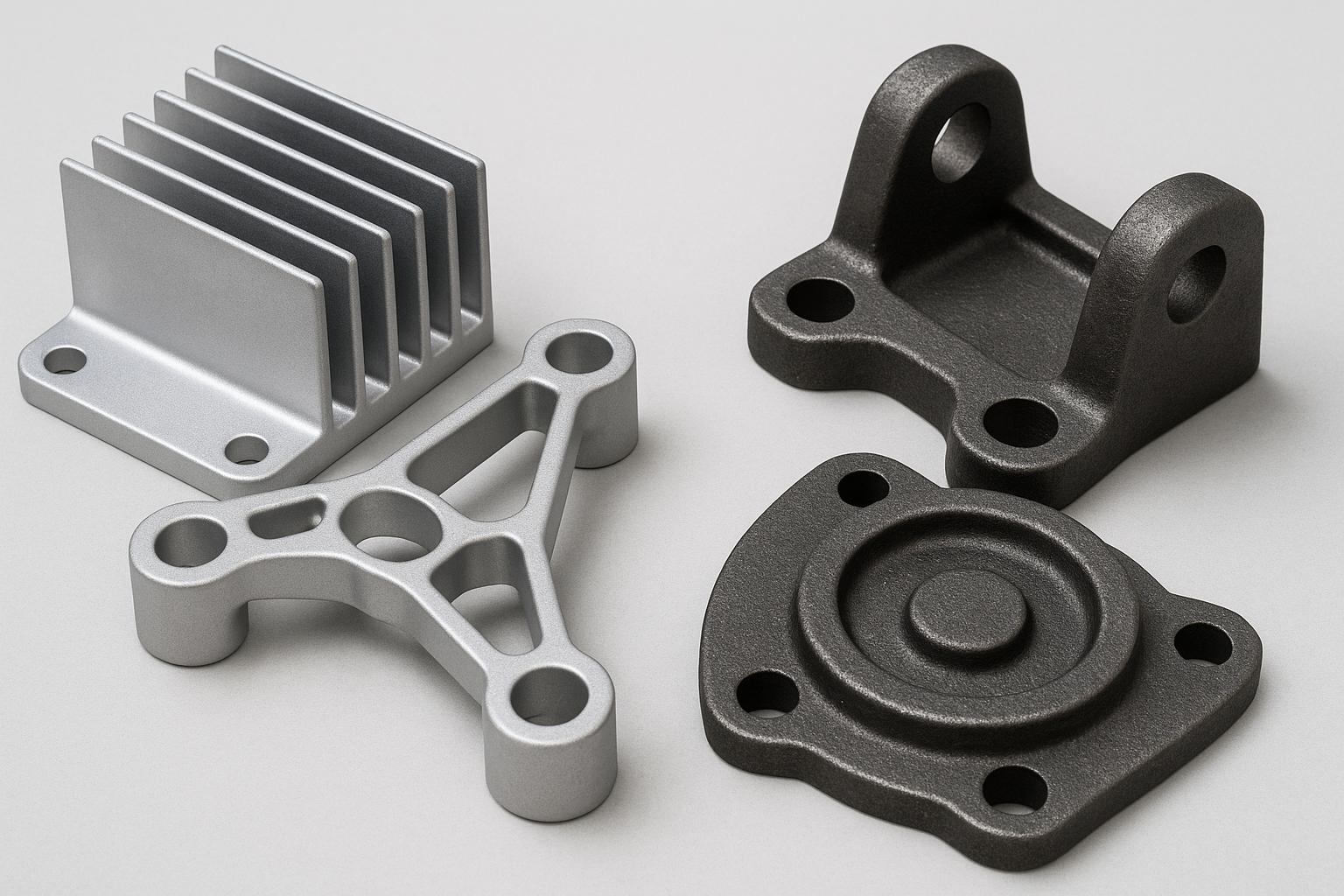

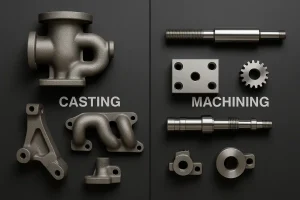

Différences essentielles entre le moulage et l'usinage

Principe de fonctionnement

La coulée est un processus additif qui forme des pièces en ajoutant de la matière à un moule. L'usinage est une processus soustractif qui enlève la matière d'un bloc solide. Cette différence fondamentale affecte l'utilisation des matériaux et l'efficacité de la production.

Modèle des coûts de production

La coulée se caractérise par coûts élevés des moules mais faibles coûts des pièces. L'usinage a coûts d'outillage faibles (ou nuls) mais coûts de pièces élevés. Le moulage est donc idéal pour la production de masse, tandis que l'usinage est préférable pour les petits lots et les prototypes.

Précision dimensionnelle et état de surface

Le moulage présente généralement une précision dimensionnelle moindre, des tolérances plus larges et une finition de surface plus rugueuse. L'usinage permet d'atteindre une précision extrêmement élevée, souvent de l'ordre du micron, et offre une finition de surface supérieure.

Liberté de conception

Le moulage offre une plus grande liberté de conception, permettant la création de structures internes complexes, de cavités creuses et de caractéristiques intégrées qui sont difficiles ou impossibles à usiner. La liberté de conception de l'usinage est limitée par la géométrie et le mouvement des outils de coupe.

Propriétés finales du matériau

Les pièces moulées présentent souvent une structure granulaire irrégulière due au processus de solidification, ce qui peut entraîner des propriétés mécaniques non uniformes. Les pièces usinées, généralement fabriquées à partir de pièces forgées ou laminées, ont une structure granulaire plus dense et plus uniforme, ce qui se traduit par une résistance et une ténacité plus constantes.

Le contrôle de la qualité en point de mire

Contrôle de la qualité pour coulée se concentre sur la détection des défauts internes comme les pores et le retrait, souvent à l'aide d'essais non destructifs (rayons X, ultrasons). Pour les usinage, l'accent est mis sur la mesure dimensions extérieures et tolérances géométriques (planéité, concentricité), généralement à l'aide d'une machine à mesurer tridimensionnelle (MMT).

Application de chaque procédé dans différentes industries

Les différentes industries ont des exigences uniques en matière de performance, de précision et de coût des pièces, ce qui détermine directement le choix entre le moulage et l'usinage.

En règle générale, le moulage excelle dans la production de pièces de grande taille ou structurellement complexes, telles que les blocs moteurs et les corps de soupapes automobiles, grâce à ses caractéristiques suivantes rentabilité et la capacité de former géométries complexes. L'usinage, en revanche, est le meilleur choix pour la fabrication de pièces de précision avec des tolérances dimensionnelles strictes, comme les aubes de turbines aérospatiales et les pistons de haute précision, en raison de son efficacité. une précision supérieure et excellente finition de la surface.

| L'industrie | Pièces moulées typiques | Pièces usinées typiques |

| Automobile | Blocs moteurs, boîtiers de transmission, moyeux de roue, collecteurs d'échappement | Arbres à cames, vilebrequins, engrenages, pistons de haute précision |

| Pompe et vanne | Corps de vanne, corps de pompe, roues, brides | Tiges de soupape, sièges, arbres de précision, joints, alésages de haute précision |

| Machines lourdes | Chenilles de pelles, châssis de machines, boîtes de vitesses, grandes enceintes | Pistons hydrauliques, arbres de précision, connecteurs, valves de contrôle |

| L'énergie | Moyeux d'éoliennes, bases, boîtiers de générateurs | Aubes de turbines, paliers, engrenages de haute précision |

| Aérospatiale | Carters de turbines de moteurs, supports, composants structurels | Aubes de turbines, arbres de précision, connecteurs, fixations critiques |

| Médical | Poignées d'instruments chirurgicaux, boîtiers d'équipement, supports | Micro-implants orthopédiques, lames chirurgicales, articulations de précision, boîtiers de capteurs |

| La construction | Raccords de tuyauterie, boîtiers de pompes à eau, grands connecteurs structurels | Boulons et écrous spécialisés, raccords de haute précision |

Moulage ou usinage : Comment choisir

Choisir le bon procédé de fabrication ne consiste pas à trouver une seule "meilleure" solution, mais plutôt celle qui convient le mieux à votre projet spécifique. Le choix optimal réside souvent dans une approche combinée, tirant parti des points forts de chaque technologie. Pour prendre une décision en toute confiance, tenez compte des facteurs clés suivants :

- Complexité et géométrie des pièces : La pièce présente-t-elle des passages internes complexes, des sections creuses ou des courbes complexes qui seraient difficiles à découper ? Si oui, la coulée est la solution de base. Si la pièce est solide et présente des caractéristiques externes simples, elle peut être usinée directement.

- Volume et coût de production : Produisez-vous un seul prototype ou des dizaines de milliers de pièces ? Pour la production de faibles volumes ou de pièces uniques, l'usinage est souvent le choix le plus rentable. en raison de son faible coût d'installation initial. Pour la production à grande échelle, le faible coût par pièce du moulage en fait le gagnant incontestable.en dépit d'un investissement initial plus important en matière d'outillage.

- Précision et finition de la surface : La pièce nécessite-t-elle des tolérances dimensionnelles extrêmement serrées ou une surface lisse et de haute qualité pour l'accouplement ou l'étanchéité ? Si oui, l'usinage est essentiel. Alors que le moulage donne la forme brute, l'usinage apporte la précision et la finition nécessaires à la performance fonctionnelle.

- Sélection des matériaux : Avez-vous besoin d'un matériau difficile à usiner ou de la structure granulaire uniforme d'un matériau forgé ? Le moulage vous offre davantage d'options pour les matériaux difficiles à usiner, tandis que l'usinage offre des propriétés supérieures à partir d'alliages spécifiques.

En fin de compte, pour la plupart des pièces industrielles à haute performance, la solution idéale est un système d'alimentation en énergie. approche hybride. En moulant d'abord une pièce de forme presque nette, puis en utilisant l'usinage de précision pour finir les caractéristiques critiques, vous obtenez le meilleur des deux mondes : la rentabilité et la liberté de conception du moulage, combinées à la précision et à la qualité inégalées de l'usinage.

Conclusion

En bref, le moulage et l'usinage ne sont pas des technologies concurrentes, mais plutôt partenaires stratégiques. Le moulage excelle dans le macroformage, ce qui permet d'obtenir des formes complexes et des avantages en termes de coûts, tandis que l'usinage se spécialise dans la micro-finition, ce qui garantit une précision indispensable. En combinant les deux, vous pouvez trouver la voie de fabrication la plus optimale et la plus rentable pour vos pièces non standard.

Nous contacter

En tant que fournisseur professionnel de pièces moulées non standard, nous nous efforçons de proposer une solution globale. Notre équipe d'ingénieurs peut vous aider dès la phase de conception à planifier la solution "fonte + machine" la plus rationnelle. Quelle que soit la complexité de votre projet, nous veillons à ce que vos produits atteignent le meilleur équilibre entre la performance, le coût et la livraison.

Contactez-nous dès aujourd'hui pour une solution personnalisée de moulage et d'usinage.