L'aluminium moulé et la fonte représentent deux des familles de métaux les plus utilisées dans l'industrie moderne. Ils sont souvent comparés non pas parce que l'un peut remplacer l'autre, mais parce que les deux matériaux répondent à des besoins fonctionnels similaires avec des stratégies d'ingénierie totalement différentes. Les concepteurs sont souvent confrontés à une décision : un composant doit-il être léger et résistant à la corrosion, ou doit-il être dimensionnellement rigide, stable aux vibrations et économique dans la production de masse ?

Le choix entre la fonte d'aluminium et la fonte d'acier se résume rarement à une seule propriété. Les valeurs de résistance ne déterminent pas à elles seules la durabilité, et la densité ne définit pas à elle seule les performances. Un matériau approprié doit prendre en compte la manière dont un composant fonctionne au sein d'un système complet - comment il supporte la charge, comment il résiste à la déformation, comment il supporte les vibrations et comment il résiste à l'environnement et au temps.

Pour comprendre cette décision, il convient d'abord d'examiner ce qu'est chaque matériau et comment il se comporte lorsqu'il est utilisé.

Qu'est-ce que la fonte d'aluminium ?

L'aluminium moulé désigne les alliages à base d'Al-Si mis en forme par des procédés de moulage tels que le moulage en sable, le moulage par gravité et le moulage sous pression. Bien que l'aluminium pur soit relativement mou, l'alliage et le traitement thermique améliorent considérablement la résistance mécanique. Son film d'oxyde naturel lui confère une résistance inhérente à la corrosion, en particulier dans les environnements humides ou riches en sel. La plupart des alliages d'aluminium coulé présentent également une excellente fluidité, ce qui les rend appropriés pour les parois minces, les formes complexes et les boîtiers structurels légers.

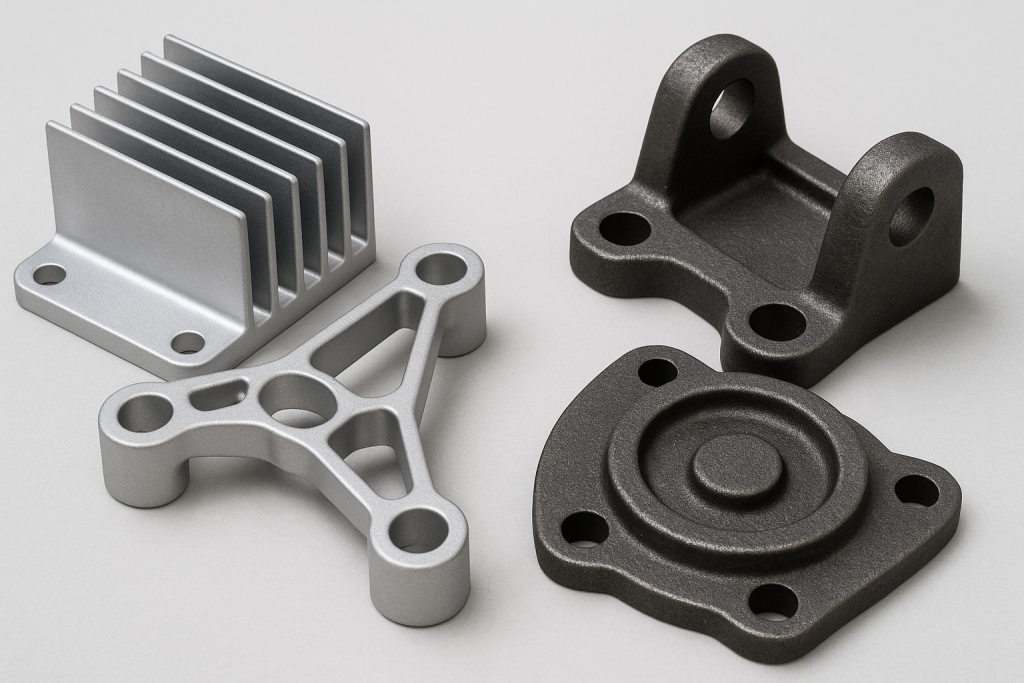

Support de dissipation thermique en aluminium moulé avec ailettes et caractéristiques de montage

La valeur clé de la fonte d'aluminium n'est pas simplement sa faible densité, mais la liberté qu'elle donne aux ingénieurs de combiner une géométrie complexe, des surfaces fonctionnelles et une réduction de poids en une seule pièce. Au lieu d'ajouter de la masse pour renforcer la résistance, les concepteurs peuvent redistribuer la matière, créer des nervures, des poches et des structures intégrées qui tirent parti de l'efficacité de la forme de l'aluminium.

Qu'est-ce que la fonte ?

La fonte est une famille d'alliages Fe-C-Si caractérisés par des structures de graphite - en forme de flocon dans la fonte grise ou sphérique dans la fonte ductile (nodulaire). Cette phase interne de graphite permet une grande rigidité, un amortissement des vibrations et une résistance à l'usure. La fonte grise offre une stabilité dimensionnelle et un amortissement excellents pour les équipements industriels, tandis que la fonte ductile offre une résistance et une ténacité nettement plus élevées pour les composants soumis à de lourdes charges et les composants critiques pour la sécurité.

Raccord de tuyauterie en fonte, composant coudé pour systèmes d'écoulement des fluides

La valeur de la fonte ne réside pas seulement dans sa résistance mécanique, mais aussi dans la façon dont elle conserve sa forme et ses tolérances sous charge. Même à une résistance modérée à la traction, la fonte résiste à la flexion, supprime les vibrations et assure des ajustements stables entre les pièces à assembler. Ces comportements résultent de sa constitution intrinsèque plutôt que de sa géométrie, ce qui explique pourquoi la fonte reste indispensable dans les bases de machines, les systèmes de freinage, les pompes et les boîtiers de structures lourdes.

Fonte d'aluminium et fonte d'acier : principales différences

Résistance et rigidité

L'aluminium moulé traité thermiquement peut atteindre des résistances à la traction comparables à certaines qualités de fonte ductile. Cependant, la rigidité - et non la résistance - est souvent le facteur limitant. L'aluminium moulé se plie davantage sous la charge ; un composant peut ne pas se fracturer, mais un changement dimensionnel peut tout de même entraîner une défaillance fonctionnelle. Des défauts d'alignement, des vibrations ou des bruits peuvent survenir bien avant la rupture.

La fonte conserve sa forme sous charge grâce à son module d'élasticité élevé. Elle préserve la rectitude, la planéité et la précision des ajustements, même avec une résistance à la traction modérée. C'est pourquoi la rigidité, et non la résistance à la traction, est le facteur déterminant pour les composants tels que les bancs de machine, les pièces de frein, les carters de compresseur et les supports structurels de précision.

Poids et efficacité structurelle

La densité de la fonte d'aluminium représente un tiers de celle de la fonte, mais la légèreté n'est pas garantie par la seule substitution des matériaux. Pour contrôler la flexion ou les vibrations, la fonte d'aluminium nécessite souvent des sections ou des nervures plus épaisses, ce qui réduit ou élimine l'avantage en termes de masse. Dans certains cas, une structure en aluminium moulé peut devenir plus lourde qu'une pièce équivalente en fonte.

La fonte, bien que plus lourde, peut atteindre la rigidité requise avec des sections plus fines, car la rigidité est inhérente. Dans les machines et les équipements lourds, le poids contribue à la stabilité. La masse devient un atout fonctionnel et non une pénalité.

Vibrations et stabilité

L'aluminium moulé transmet facilement les vibrations en raison de sa faible capacité d'amortissement. Dans les environnements à grande vitesse ou à charge répétitive, cela peut entraîner des résonances, du bruit et une usure accélérée, à moins qu'un amortissement externe ou une rigidité supplémentaire ne soit intégré.

La fonte offre un amortissement exceptionnel des vibrations. Les particules de graphite convertissent l'énergie vibratoire en chaleur, empêchant ainsi la résonance. Cela améliore la précision, réduit l'usure, diminue le bruit et prolonge la durée de vie de l'outillage. C'est pourquoi la fonte reste le matériau de base pour les bases de machines-outils, les rotors de frein, les moules de moulage sous pression et les boîtiers industriels à usage intensif.

Corrosion et maintenance tout au long du cycle de vie

La fonte d'aluminium forme naturellement une couche d'oxyde protectrice et fonctionne bien dans les environnements humides, extérieurs ou marins. Il peut encore recevoir des revêtements ou une anodisation dans des conditions extrêmes, mais il nécessite généralement peu d'entretien.

La fonte nécessite des revêtements protecteurs lorsqu'elle est utilisée dans des environnements corrosifs ou extérieurs. Les coûts d'entretien, et non la rouille seule, déterminent l'adéquation de la fonte. Dans les environnements intérieurs contrôlés, la fonte reste durable et économique ; à l'extérieur, la protection à long terme doit être prise en compte dans la budgétisation du cycle de vie.

Fabrication et réparation

La fonte d'aluminium s'usine rapidement, produit une usure minimale des outils et peut souvent être réparée par soudage, en particulier pour les prototypes, les conceptions évolutives ou les modifications liées au service.

La fonte s'usine proprement et maintient bien les tolérances, mais le soudage et les réparations structurelles sont difficiles. Une fois qu'une conception est mûre et stable, la fonte devient très rentable pour la production en série. Pour les produits fréquemment révisés, la fonte d'aluminium présente généralement un risque de conception moindre en raison de sa facilité de modification.

Avantages de la fonte d'aluminium

-

Réduit le poids du système et améliore l'efficacité des véhicules, des robots, des drones et des équipements portables.

-

Une conductivité thermique élevée permet aux boîtiers de fonctionner comme des échangeurs de chaleur dans les moteurs, les batteries et l'électronique.

-

Supporte les parois minces, les canaux internes et la géométrie fonctionnelle intégrée.

-

Peut être modifié ou réparé par soudage pour répondre à des besoins itératifs d'ingénierie ou de service sur le terrain.

Avantages de la fonte

-

Grâce à sa grande rigidité, il conserve sa stabilité dimensionnelle et sa précision d'ajustement sous charge.

-

L'amortissement supérieur protège la précision, réduit le bruit et minimise l'usure et l'endommagement des outils.

-

L'excellente résistance à l'usure prolonge la durée de vie dans les applications à forte friction.

-

Économique pour les produits de grande taille, lourds ou stables, lorsque le poids n'est pas un inconvénient.

Applications de la fonte d'aluminium

-

Pièces automobiles légères telles que les bras de suspension, les boîtiers de direction et les boîtiers de transmission.

-

Boîtiers de moteurs électriques et d'électronique de puissance où le refroidissement et le soutien structurel sont nécessaires.

-

Composants pour l'aérospatiale et les drones pour lesquels la manœuvrabilité et la réduction de la masse sont essentielles.

-

Équipements marins et extérieurs où la résistance à la corrosion réduit les coûts d'entretien.

Applications de la fonte

-

Lits, colonnes et montages de machines-outils nécessitant une stabilité vibratoire et une précision dimensionnelle.

-

Rotors et tambours de frein nécessitant une stabilité thermique et une résistance à l'usure sous l'effet de la friction.

-

Pompes, compresseurs et corps de vanne nécessitant une étanchéité stable et une géométrie précise sous pression.

-

Les bases industrielles, les logements lourds et les supports où la masse améliore la stabilité opérationnelle.

Comment choisir entre la fonte d'aluminium et la fonte de fer ?

-

Choisissez la fonte d'aluminium lorsque la réduction de la masse améliore directement l'efficacité, la réactivité ou la mobilité.

-

Choisissez la fonte lorsque la déformation, les vibrations et la stabilité dimensionnelle influencent directement les performances ou la précision.

-

La fonte d'aluminium est préférable lorsque les modèles évoluent ou nécessitent des réparations fréquentes.

-

La fonte est préférable pour les produits stables et de grand volume utilisés dans des environnements contrôlés.

-

Tenez compte du coût du cycle de vie : la fonte d'aluminium réduit la maintenance, tandis que la fonte d'acier réduit le coût à l'échelle.

Conclusion

La fonte d'aluminium et la fonte d'acier ne sont pas des matériaux opposés, mais des outils permettant de résoudre des problèmes d'ingénierie différents. La fonte d'aluminium permet d'obtenir des pièces légères, thermiquement efficaces et intégrées à la conception avec une flexibilité adaptative. La fonte garantit la rigidité, la résistance à l'usure et la précision à long terme lorsque la géométrie doit rester inchangée.

Le meilleur matériau est celui qui maintient les performances du système tout au long de son cycle de vie. Lorsque les exigences de conception sont comprises dans leur contexte, la fonte d'aluminium et la fonte d'acier répondent chacune à des objectifs d'ingénierie spécifiques.

Si vous disposez de détails d'application ou de dessins, nous pouvons évaluer vos besoins et recommander le matériau de moulage et le processus de fabrication les plus appropriés.