Dans le monde des matériaux métalliques, le choix de l'acier a un impact direct sur la sécurité des structures et les coûts de production. Des compositions de base fer-carbone aux rapports d'alliages complexes à plusieurs éléments, les différents types d'acier présentent des lignes de démarcation claires en termes de performances physiques et de stabilité chimique. Comprendre ces différences permet d'atteindre un équilibre scientifique entre performance et budget dans la conception technique.

Le contenu suivant présente systématiquement les deux catégories de matériaux les plus importantes dans les applications industrielles - l'acier allié et l'acier au carbone - à travers des définitions, des classifications, des limites de performance et des dimensions d'application.

Qu'est-ce que l'acier allié ?

L'acier allié est fabriqué en ajoutant des éléments tels que le chrome, le nickel, le molybdène, le vanadium et le manganèse à l'acier au carbone. L'introduction de ces éléments d'alliage vise à modifier la microstructure du métal,

en apportant des améliorations ciblées en matière de dureté, de ténacité, de résistance à la corrosion ou de stabilité thermique pour répondre à des conditions exigeantes que l'acier au carbone de base ne peut pas supporter.

Types d'acier allié

La classification des aciers alliés se concentre généralement sur l'objectif de la modification et sur la teneur totale en éléments :

- Acier faiblement allié : La teneur totale en alliage est généralement inférieure à 5%. L'accent est mis sur l'amélioration de la limite d'élasticité, de la résistance à la fatigue et de la résistance aux chocs à basse température, tout en maintenant les coûts sous contrôle.

- Acier fortement allié : La teneur en alliages est supérieure à 5%. Un exemple typique est l'acier inoxydable, qui offre une stabilité chimique et thermique extrême grâce à des proportions élevées d'éléments d'alliage.

Avantages et inconvénients de l'acier allié

L'acier allié résout les problèmes de défaillance extrême dans l'ingénierie complexe, mais modifie la structure d'investissement de la chaîne d'approvisionnement :

- Pour : Fiabilité opérationnelle élevée ; il maintient l'intégrité structurelle dans des conditions de pression extrême, de contraintes alternées ou d'environnements à haute/basse température. Il offre également une redondance à faible maintenance grâce à sa résistance interne, ce qui prolonge considérablement la durée de vie des composants.

- Cons : Prix d'achat initial élevé, souvent influencé par la fluctuation des prix des métaux précieux et des processus de fusion complexes. En outre, il nécessite un contrôle strict du processus, comme l'apport spécifique de chaleur de soudage et des courbes précises de traitement thermique.

Applications de l'acier allié

L'acier allié sert de matériau de nœud critique pour les secteurs ayant des exigences élevées en matière de sécurité et de redondance des performances :

- Systèmes de transmission de base : Utilisé dans les composants de moteurs aéronautiques, les engrenages à haute performance, les vilebrequins à usage intensif et les roulements de précision.

- Équipement de conditions extrêmes : Utilisé pour les outils de forage pétrolier et gazier en eaux profondes, les réacteurs chimiques à haute pression, les chaudières supercritiques et les cuves sous pression.

- Outillage de précision : Il s'agit notamment d'aciers à froid et à chaud de haute dureté, de forets à grande vitesse et d'instruments médicaux chirurgicaux de précision.

Qu'est-ce que l'acier au carbone ?

L'acier au carbone est un alliage fer-carbone dans lequel le carbone est le principal élément d'alliage, avec une teneur en carbone généralement comprise entre 0,02% et 2,11%. Au cours du processus de fusion, aucune quantité significative d'autres éléments d'alliage n'est intentionnellement ajoutée, à l'exception de petites quantités de manganèse et de silicium.

Les propriétés mécaniques de l'acier au carbone dépendent fortement de la répartition des atomes de carbone dans sa structure. En tant que matière première industrielle la plus fondamentale, il constitue la pierre angulaire de l'industrie moderne en raison de la maturité de son processus de fusion et de la grande régularité de sa production.

Types d'acier au carbone

Les performances de l'acier au carbone changent de manière significative à mesure que la teneur en carbone augmente. Sur la base du gradient de la teneur en carbone, il est généralement classé en trois catégories :

- Acier à faible teneur en carbone (acier doux) : La teneur en carbone est généralement inférieure à 0,25%. Il possède une excellente plasticité et une bonne soudabilité, ce qui en fait le matériau de prédilection pour les composants de construction et les tôles.

- Acier à moyenne teneur en carbone : La teneur en carbone varie de 0,25% à 0,60%. Le traitement thermique permet d'obtenir un bon équilibre entre la résistance et la ténacité. Il est couramment utilisé pour la fabrication d'arbres et de pièces portantes.

- Acier à haute teneur en carbone : La teneur en carbone est supérieure à 0,60%. Après trempe, il présente une dureté et une résistance à l'usure extrêmement élevées. Il est principalement utilisé pour les outils de coupe professionnels, les ressorts et les fils d'acier à haute résistance.

Avantages et inconvénients de l'acier au carbone

Au cours de la phase de sélection, les entreprises doivent évaluer objectivement les caractéristiques intrinsèques de l'acier au carbone par rapport à l'environnement de service afin d'atténuer les risques de défaillance :

- Pour : La rentabilité économique élevée due à l'abondance des matières premières et à la faible consommation d'énergie de fusion, se prête à une normalisation de masse. Il offre également une excellente aptitude à la fabrication, avec une faible usure des outils pendant les processus de coupe, de formage et de soudage conventionnel.

- Cons : Sensibilité élevée à l'oxydation environnementale ; il manque d'éléments d'alliage résistants à la corrosion et est sujet à la corrosion électrochimique dans les environnements humides. En outre, sa trempabilité limitée fait qu'il est difficile pour les pièces de grande section d'obtenir un renforcement au niveau du noyau.

Applications de l'acier au carbone

En raison de son rapport coût-performance élevé, l'acier au carbone constitue l'infrastructure de base de l'industrie moderne :

- Infrastructure de construction : Largement utilisé dans les barres d'armature, les poutres en I, les cadres de support de pont et les canalisations d'eau municipales.

- Composants généraux : On le trouve dans les panneaux de carrosserie automobile, les fixations standard (boulons/écrous) et les boîtiers métalliques des appareils électroménagers.

- Machines de base : Utilisé pour les plaques de revêtement résistantes à l'usure dans des environnements non corrosifs, les structures de machines agricoles et divers outils à main généraux.

Acier allié et acier au carbone : Tableau de comparaison

Le tableau suivant présente les six dimensions fondamentales les plus importantes pour la sélection des matériaux :

| Dimension de l'évaluation | Acier au carbone | Acier allié |

| Résistance à la corrosion | Faible (dépend de la protection extérieure) | Plus élevé (couche d'autopassivation) |

| Résistance mécanique | Modéré (équilibre limité entre la force et la résistance) | Extrêmement élevé (renforcement multiéléments) |

| Usinabilité | Excellent (facile à couper et à souder) | Moyenne (sujette à l'écrouissage) |

| Coût | Avantage du prix d'achat initial | Avantage du coût du cycle de vie (TCO) |

| Résistance à l'usure | Dépend de la teneur en carbone (risque de fragilité) | Extrêmement élevé (renforcement du carbure d'alliage) |

| Résistance à la chaleur | Susceptible de se ramollir à des températures élevées | Excellent (résistance élevée au fluage et à la chaleur) |

Acier allié et acier au carbone : Quelle est la différence ?

Pour démontrer plus intuitivement la logique de sélection, nous pouvons analyser les différences de performances industrielles spécifiques sur plusieurs dimensions clés.

Résistance à la corrosion

Acier allié (en particulier les qualités contenant du chrome et du nickel) peuvent former un film d'oxyde protecteur dense par autopassivation de la surface, ce qui réduit considérablement le taux d'érosion chimique du substrat métallique par les milieux ambiants. En revanche, acier au carbone ne contient pas d'éléments d'alliage résistant à la corrosion et est très sensible à l'oxydation, formant des couches de rouille dans les environnements exposés.

Résistance mécanique

Acier allié utilise des mécanismes de renforcement multiéléments pour augmenter de manière significative la limite d'élasticité tout en maintenant une excellente résistance aux chocs. Cela permet de disposer d'une plus grande marge de sécurité en cas de chocs soudains ou de contraintes alternées. La résistance des acier au carbone dépend principalement de la teneur en carbone ; toutefois, l'augmentation de la résistance s'accompagne souvent d'une diminution de la ténacité (entraînant une rupture fragile).

Usinabilité

Acier alliéEn raison de sa dureté plus élevée et de sa ténacité accrue, il provoque une usure plus importante des outils de coupe et subit souvent un durcissement par écrouissage au cours du traitement. En outre, il nécessite un contrôle strict de la température pendant le soudage, ce qui augmente le temps de fabrication et les coûts de main-d'œuvre. Inversement, acier au carbone présente une excellente usinabilité et adaptabilité au soudage avec une faible résistance à la coupe et un seuil technique plus bas.

Coût

Dans une évaluation du coût total de possession (TCO), acier allié démontre souvent des avantages économiques supérieurs pour les pièces critiques des véhicules lourds en réduisant la fréquence des entretiens et les temps d'arrêt imprévus. Acier au carboneEn revanche, il offre un avantage certain en termes de prix d'achat initial, bien que ses coûts d'entretien puissent être plus élevés dans les environnements corrosifs.

Résistance à l'usure

Acier allié incorpore des éléments tels que le chrome, le molybdène et le vanadium pour former des carbures extrêmement durs. Cela permet d'obtenir une résistance exceptionnelle à l'usure de surface tout en conservant la ténacité du noyau, ce qui prolonge la durée de vie des composants dans les environnements à forte friction. La résistance à l'usure des acier au carbone repose principalement sur l'augmentation de la teneur en carbone, mais des niveaux élevés de carbone peuvent rendre le matériau cassant.

Résistance à la chaleur

Acier alliéGrâce à l'ajout de molybdène et de vanadium, il améliore sa résistance thermique, ce qui lui permet de conserver des propriétés mécaniques stables et une résistance à l'oxydation dans des conditions de haute température et de haute pression. À haute température, l'activité atomique dans les acier au carbone augmente, entraînant un fluage et un ramollissement, ce qui se traduit par une perte de capacité de charge.

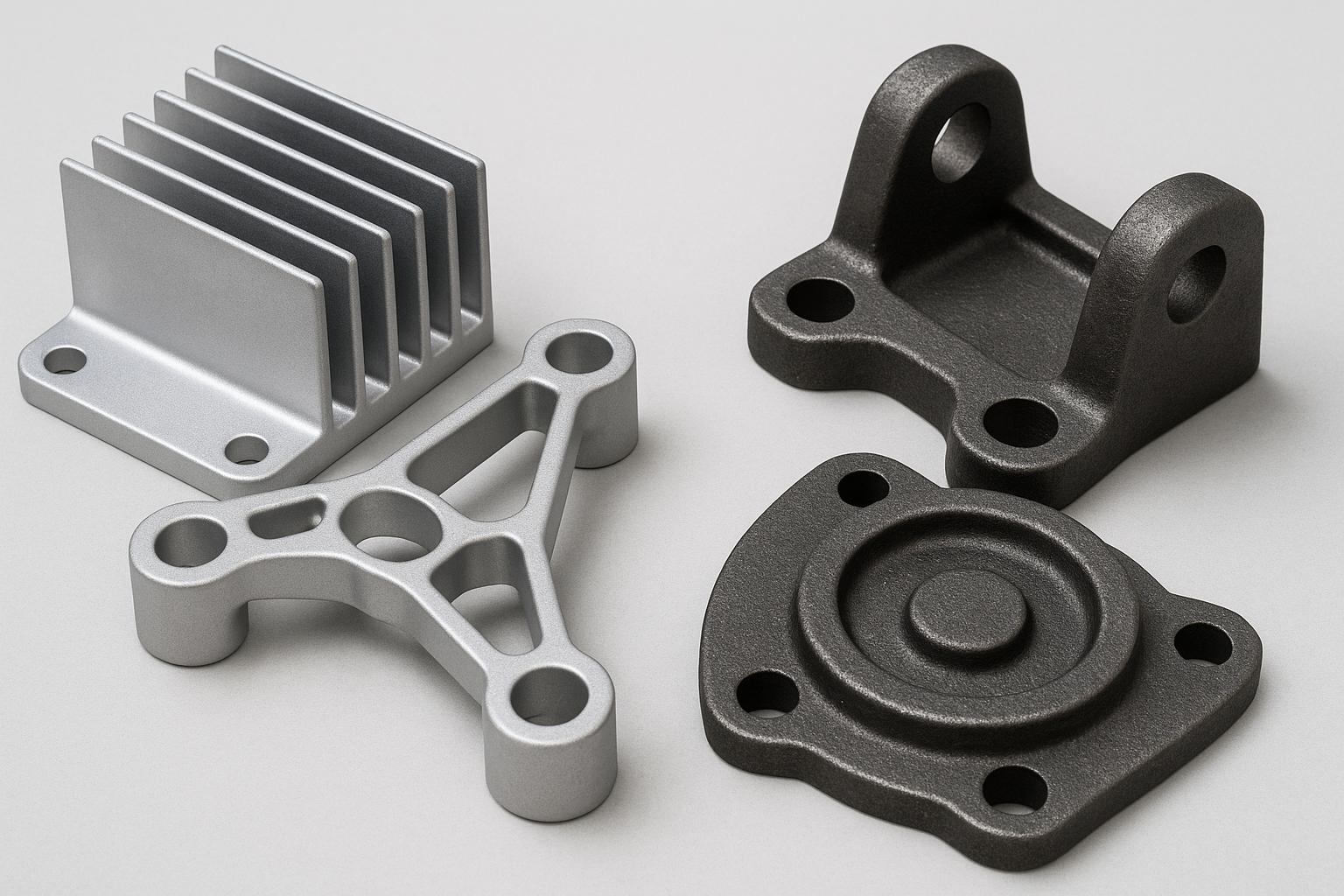

Autres matériaux à prendre en considération

Dans certains scénarios d'ingénierie, le choix va au-delà du débat traditionnel alliage/acier au carbone. Des exigences particulières en matière de poids, d'hygiène extrême ou de procédés de fabrication uniques peuvent nécessiter les alternatives suivantes :

Acier inoxydable

Souvent considéré comme l'évolution supérieure de l'acier allié, l'acier inoxydable contient un minimum de 10,5% de chrome. Cette concentration élevée crée une barrière presque impénétrable contre l'oxydation. C'est le choix définitif pour les industries où l'hygiène et l'esthétique ne sont pas négociables, telles que la fabrication pharmaceutique, les cuisines commerciales et l'instrumentation médicale.

Acier à outils

Lorsque votre projet consiste à façonner, couper ou mouler d'autres métaux, l'acier à outils est l'alternative spécialisée. Il s'agit d'alliages à très hautes performances conçus pour conserver un tranchant rasoir et une rigidité structurelle même lorsqu'ils sont soumis à une friction intense et à des températures élevées. Ils constituent l'épine dorsale des matrices industrielles, des poinçons et des forets à grande vitesse.

Fonte

Pour les structures massives et stationnaires qui nécessitent un amortissement élevé des vibrations plutôt qu'une grande flexibilité, la fonte reste une alternative viable à l'acier au carbone. Sa teneur élevée en carbone (supérieure à 2%) la rend fragile mais exceptionnellement facile à mouler dans des géométries complexes. On la trouve couramment dans les blocs moteurs, les bases de machines-outils lourdes et les plaques d'égout municipales.

Alliages d'aluminium

Lorsque le rapport résistance/poids est le principal critère d'ingénierie, l'aluminium devient un concurrent de taille. Bien qu'il n'ait pas la capacité de charge de l'acier allié, ses gains de poids significatifs et sa résistance naturelle à la dégradation de l'environnement en font un choix de premier ordre pour l'industrie aérospatiale et les châssis des véhicules électriques modernes.

Conclusion

La sélection des matériaux est un équilibre dynamique entre les marges de sécurité techniques et les budgets financiers. Pour les structures standardisées et à faible risque, il est recommandé de tirer parti de la compétitivité des coûts de l'acier au carbone. Pour les nœuds critiques, les environnements de service difficiles ou les exigences opérationnelles à long terme, l'acier allié est la garantie technique d'un fonctionnement continu et stable du système.

Vous ne savez pas quel matériau convient le mieux à votre application ? Contactez-nous dès aujourd'huiet nous vous fournirons gratuitement une analyse détaillée du rapport coût-bénéfice des matériaux en fonction de vos exigences en matière de charge, de votre budget et de votre environnement de service.