La fundición gris es una aleación de hierro y carbono con un contenido relativamente alto de carbono y silicio. Su nombre deriva del singular color gris de su superficie fracturada, causado por la exposición de grafito en su microestructura.

El origen de la fundición gris se remonta a China, alrededor del siglo V a.C., donde se desarrolló por primera vez la tecnología de fundición de hierro fundido. Esta tecnología se introdujo en Europa hacia el siglo XV y posteriormente se perfeccionó y aplicó ampliamente durante la Revolución Industrial en el siglo XVIII.

Propiedades del material de fundición gris

El rendimiento de la fundición gris viene determinado por su microestructura única, que le confiere varias propiedades muy valiosas en las aplicaciones industriales.

1. Capacidad de amortiguación

La fundición gris tiene una excelente capacidad de amortiguación, que es su característica física más destacada. La estructura de grafito en escamas de su interior absorbe y disipa eficazmente la energía de las vibraciones mecánicas, demostrando unas elevadas propiedades de amortiguación. Esta característica la convierte en una opción ideal para componentes de fabricación que requieren gran estabilidad y bajas vibraciones, como las bases de las bancadas de las máquinas herramienta.

2. Maquinabilidad

El material posee una buena maquinabilidad. Esta facilidad de procesamiento procede de la fase de grafito que contiene, que actúa como lubricante durante el corte. Reduce eficazmente la resistencia al corte y el desgaste de las herramientas, y ayuda a conseguir un acabado superficial liso. Se trata de un factor de coste importante para los componentes que requieren un procesamiento posterior exhaustivo.

3. Resistencia al desgaste

La fundición gris presenta una buena resistencia al desgaste en condiciones de fricción por deslizamiento. Su microestructura puede retener lubricantes y formar una película protectora en la superficie de fricción, evitando eficazmente el contacto directo metal con metal y el desgaste.

4. Resistencia a la tracción y ductilidad

La resistencia a la tracción y la ductilidad son los puntos débiles de la fundición gris. El grafito en escamas de su microestructura actúa como punto de concentración de tensiones, lo que hace que el material sea sensible a las cargas de tracción e impacto y propenso a la fractura frágil. Por tanto, son factores cruciales que hay que tener en cuenta al evaluar las aplicaciones.

5. Contracción por solidificación

Durante el proceso de fundición, la expansión de volumen causada por la precipitación del grafito compensa parte de la contracción de solidificación. El resultado es una tasa de contracción neta baja, lo que hace que la fundición gris sea idónea para moldear formas complejas con requisitos dimensionales estrictos.

Densidad de la fundición gris

La densidad de la fundición gris es una de sus propiedades físicas más importantes, normalmente influida por su composición química y su velocidad de enfriamiento. Como los distintos grados de fundición gris presentan variaciones en su microestructura (concretamente en el contenido de grafito y el tipo de matriz), su densidad fluctuará dentro de un rango específico.

A continuación se indican los valores de densidad de referencia para diferentes grados de fundición gris:

| Grado de fundición gris | Gama de densidades (g/cm³) | Gama de densidades (lb/pulg³) |

| HT100 (Clase 20) | 7.00 – 7.15 | 0.253 – 0.258 |

| HT150 (Clase 25) | 7.10 – 7.25 | 0.256 – 0.262 |

| HT200 (Clase 30) | 7.20 – 7.35 | 0.260 – 0.266 |

| HT250 (Clase 35) | 7.25 – 7.40 | 0.262 – 0.267 |

| HT300 (Clase 40) | 7.30 – 7.45 | 0.264 – 0.269 |

Exportar a hojas

Nota:

Por lo general, a medida que aumenta el grado (lo que indica una mayor resistencia y dureza), la densidad de la fundición gris también tiende a aumentar.

La densidad puede variar ligeramente en función de la composición química específica y de los parámetros del proceso de fundición.

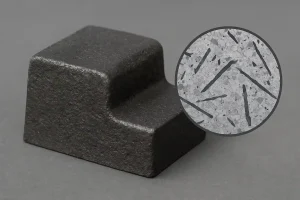

Microestructura de la fundición gris

1. La estructura del núcleo: Copos de grafito y matriz metálica

- Visión general: La microestructura de la fundición gris se compone de dos partes principales: Copos de grafito y el Matriz metálica. Estos dos componentes son los determinantes clave de todas las propiedades de la fundición gris.

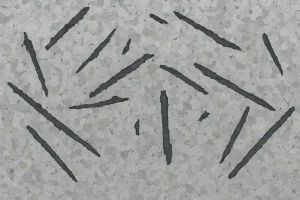

2. Copos de grafito

- Morfología: El grafito existe en forma de escamas dentro de la matriz metálica, a menudo con forma de pétalos de rosa o gusanos. Su tamaño, número y distribución influyen significativamente en el rendimiento final del material.

- Impacto en las propiedades:

- Impacto positivo: Estas escamas de grafito son las que confieren a la fundición gris su excepcional capacidad de amortiguación y maquinabilidad. Actúan como lubricantes internos y como amortiguadores de las vibraciones.

- Impacto negativo: Las escamas también crean puntos de concentración de tensiones en el material, que son los responsables de que se reduzca significativamente la resistencia a la tracción y ductilidad de hierro fundido gris.

3. La matriz metálica

- Composición: La matriz metálica es la fase metálica que sostiene los copos de grafito. Suele estar compuesta por Ferrita, Perlitao una mezcla de ambos.

- Impacto en las propiedades:

- Matriz perlítica: Si la matriz es predominantemente perlítica, la fundición gris tendrá mayor resistencia y dureza, aunque su maquinabilidad puede ser ligeramente inferior.

- Matriz ferrítica: Una matriz predominantemente ferrítica tiene como resultado una menor dureza y resistencia, pero el material tendrá una mejor ductilidad.

- Matriz mixta: Controlando la velocidad de enfriamiento y la composición química durante el proceso de fundición, se puede conseguir una matriz mixta perlítica-ferrítica para equilibrar las propiedades del material.

4. Resumen: El vínculo entre la microestructura y las propiedades macroscópicas

Conclusión: Las propiedades finales de la fundición gris pueden ajustarse controlando la microestructura tanto de las escamas de grafito como de la matriz metálica. Por ejemplo, aumentar el número de escamas de grafito mejora la capacidad de amortiguación, mientras que aumentar la proporción de perlita mejora la resistencia. Este es el principio básico que permite a los ingenieros de fundición personalizar el rendimiento del material controlando con precisión la composición y el procesamiento.

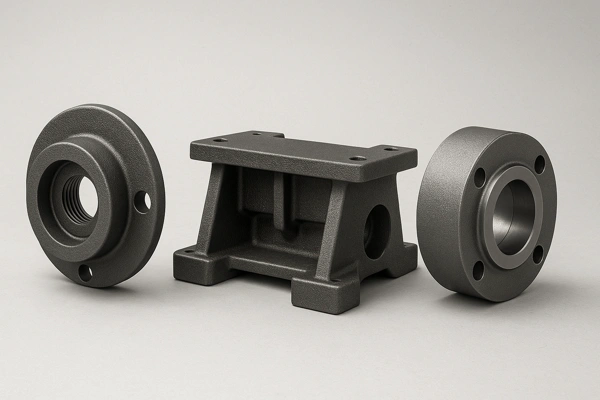

Aplicación de la fundición gris

Gracias a su combinación única de propiedades -especialmente su excelente capacidad de amortiguación, su buena maquinabilidad y su rentabilidad-, la fundición gris encuentra una amplia aplicación en múltiples industrias. Su uso suele concentrarse en ámbitos en los que no son fundamentales una gran resistencia y tenacidad al impacto, pero sí la estabilidad y la resistencia al desgaste.

1. Industria de maquinaria y máquinas herramienta

En el sector de fabricación de maquinaria, la fundición gris es un material fundamental. Los componentes clave, como las bancadas, las bases y los bastidores de las máquinas herramienta, se fabrican predominantemente con fundición gris. Esto se debe principalmente a su excepcional capacidad de amortiguación, que absorbe eficazmente las vibraciones generadas durante el proceso de corte, garantizando así la precisión del procesamiento y la calidad de la superficie. Otros componentes, como las carcasas de las cajas de engranajes y los alojamientos de los rodamientos, también suelen fabricarse con fundición gris.

2. Industria del automóvil

La fundición gris desempeña un papel vital en la industria del automóvil. Las aplicaciones típicas incluyen bloques de motor y culatas, que utilizan las buenas propiedades de amortiguación del material para reducir el ruido y las vibraciones del motor. Su resistencia al desgaste también es crucial para el movimiento alternativo de los pistones dentro de los cilindros. Además, la fundición gris se utiliza ampliamente para discos de freno, tambores de freno y volantes de inercia, ya que se beneficia de su buena resistencia al desgaste y conductividad térmica.

3. Industria de tuberías y válvulas

En la industria de tuberías y válvulas, la fundición gris se utiliza para fabricar diversos tubos, accesorios y cuerpos de válvulas. Esto se debe a su excelente moldeabilidad, que permite darle formas complejas con facilidad. Su buena resistencia a la corrosión también lo hace adecuado para transportar medios como agua y gas.

4. Maquinaria agrícola y de construcción

En la maquinaria agrícola y de construcción, la fundición gris suele utilizarse para contrapesos de gran resistencia. Se aprovechan así la alta densidad y el bajo coste del material. Por ejemplo, los contrapesos de tractores y excavadoras se fabrican principalmente con fundición gris. Otros componentes, como los cárteres de transmisión y las tapas de engranajes, también suelen fabricarse con este material.

En conclusión, las aplicaciones de la fundición gris demuestran claramente sus ventajas en ámbitos de rendimiento específicos. A pesar de su limitada resistencia a la tracción, la fundición gris sigue siendo un material indispensable en campos en los que la amortiguación, la maquinabilidad y el coste son requisitos críticos.