En la fabricación moderna, la demanda de piezas metálicas de alta precisión, excelente calidad superficial y producción eficiente aumenta constantemente. Aunque la fundición en arena tradicional ofrece un bajo coste, a menudo tiene dificultades para cumplir estas estrictas normas. El moldeo en coquilla, también conocido como proceso Croning, es una técnica de fundición refinada desarrollada precisamente para hacer frente a estos retos. Este artículo analiza el proceso, los materiales, las ventajas, los inconvenientes y las aplicaciones industriales de este avanzado método.

¿Qué es el moldeo en coquilla?

El moldeo en coquilla, o proceso Croning, es un método avanzado de fundición en molde prescindible que utiliza un molde delgado y rígido formado por una mezcla de arena fina de sílice y un aglutinante de resina fenólica termoendurecible. A diferencia de la fundición en arena tradicional, esta técnica utiliza una patrón de metal calentado reutilizable para curar parcialmente la mezcla de arena y resina, creando un caparazón delgado y resistente. Este molde de concha es apreciado por su capacidad para producir forma próxima a la red piezas de fundición con gran precisión dimensional y una marcada acabado superficial superiorEste proceso es esencial para la fabricación de grandes volúmenes de componentes complejos, especialmente de metales ferrosos como el acero y el hierro fundido.

Cómo funciona el proceso de moldeo de conchas

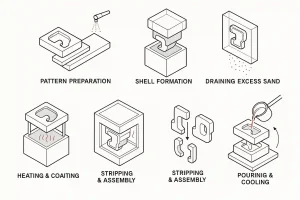

El moldeo en coquilla es un proceso de fundición de moldes prescindibles en el que el molde es una coquilla de paredes finas (normalmente De 10 a 20 mm de grosor) de arena resinada. Los pasos fundamentales son los siguientes:

Diagrama de flujo del proceso de moldeo de conchas (proceso Croning), que muestra siete pasos clave: Preparación del patrón, calentamiento y revestimiento, formación de la concha, drenaje del exceso de arena, curado de la concha, desmoldeo y montaje, y vertido y enfriamiento.

- Preparación del patrón: Un patrón metálico reutilizable (normalmente hierro fundido o acero), que corresponde a la forma de la pieza deseada y tiene en cuenta la contracción, se crea en dos mitades.

- Calentamiento y lubricación del patrón: El patrón metálico se calienta a una temperatura comprendida entre 175°C y 370°C (comúnmente 230°C a 260°C) y recubiertos con un agente antiadherente (como el estearato de calcio) para evitar que se peguen.

- Formación de conchas (vertido): El patrón calentado se sujeta a una caja que contiene arena recubierta de resina. A continuación, se invierte la caja y el calor endurece parcialmente una capa de resina, formando una cáscara fina y firme.

- Drenaje del exceso de arena: Se vuelve a invertir la caja; la arena suelta y sin curar se desprende, dejando sólo la cáscara semicurada adherida al patrón.

- Curar el caparazón: La carcasa se introduce en un horno para que la resina se cure por completo y adquiera su rigidez final (resistencia a la tracción en torno a 2,4 a 3,1 MPa).

- Desmontaje y montaje: Se expulsa la mitad de la cáscara curada. Se unen dos o más mitades (con abrazaderas o pegamento) para formar el molde completo. A continuación, el molde suele colocarse en una mufla y apoyarse en materiales de soporte (arena o granalla metálica) para aumentar su resistencia.

- Vertido y enfriamiento: Se vierte metal fundido en la cavidad del molde. Tras la solidificación, se rompe el cascarón para extraer la pieza fundida.

Materiales utilizados en el moldeo de conchas

- Materiales del caparazón:

- Arena de sílice fina: Proporciona la estructura refractaria.

- Aglutinante de resina termoendurecible: Más comúnmente Resina fenólica (3% ~ 6% en peso), que actúa como aglutinante de alta resistencia una vez curado.

- Material del patrón:

- Normalmente Hierro fundido o acero por su durabilidad y resistencia a los ciclos térmicos. Puede utilizarse grafito para metales muy reactivos.

- Metales moldeables:

- El proceso es versátil, adecuado tanto para metales ferrosos y no ferrososincluyendo: Hierros fundidos (Gris, dúctil), Aceros (carbono, aleación, inoxidable), Aleaciones de aluminioy Aleaciones de cobre (Bronce, Latón).

Ventajas del moldeo en coquilla

- Precisión dimensional superior: La carcasa rígida, unida con resina, ofrece tolerancias mucho más ajustadas (± 0,030 pulgadas por encima de 6 pulgadas) que la fundición en arena tradicional.

- Excelente acabado superficial: Consigue un acabado de alta calidad (alrededor de 200 a 250 RMS), minimizando el postprocesamiento.

- Alta tasa de producción: Ideal para volumen medio-alto producción gracias a la capacidad de automatización y a los patrones metálicos reutilizables.

- Mecanizado reducido: La alta precisión da como resultado piezas de forma casi neta, lo que reduce significativamente los costes generales de fabricación.

- Larga duración del patrón: Los patrones metálicos duraderos resisten numerosos ciclos.

- Excelente vida útil: Los moldes de concha curados pueden almacenarse indefinidamente.

Desventajas y limitaciones

- Alto coste de utillaje: Los costosos patrones metálicos hacen que el proceso no resulte rentable para bajo volumen corre.

- Alto coste de material: La resina termoendurecible es bastante más costosa que los aglutinantes de arcilla utilizados en la fundición en arena tradicional.

- Limitaciones de tamaño y peso: Normalmente restringido a pequeñas y medianas empresas partes (generalmente bajo 30 kg o 65 lbs).

- Humos y olores: La descomposición de la resina durante el curado y el vertido requiere una ventilación adecuada.

- Resistencia del molde: La delgada carcasa puede requerir un soporte externo para la fundición de piezas pesadas.

Aplicaciones en la industria moderna

El moldeo en coquilla está muy extendido en sectores que requieren componentes repetibles de alta calidad:

- Industria del automóvil: Se utiliza para componentes críticos como culatas, cigüeñales, árboles de levas, cuerpos de válvulasy piezas de transmisión.

- Industria de maquinaria: Fabricación carcasas de bombas, componentes de válvulas, engranajesy tapas de cojinetes.

- Sector aeroespacial y energético: Producción de piezas de alta precisión y componentes de control de fluidos.

- Equipos médicos: Fundición de componentes pequeños y complejos.

Comparación con otros procesos de fundición

El moldeo en coquilla ocupa una posición estratégica, equilibrando el coste y la precisión entre los métodos de fundición habituales:

| Función/Proceso | Moldeo de conchas | Fundición en arena verde | Fundición a la cera perdida | Fundición a presión |

| Tipo de molde | Caparazón fino fungible (arena aglomerada con resina) | Molde a granel fungible (arena aglomerada con arcilla) | Cáscara de precisión fungible (lechada cerámica) | Molde metálico permanente (Die) |

| Tipo de patrón | Patrón metálico reutilizable | Patrón de madera/metal/plástico reutilizable | Patrón de cera/plástico fungible | Sin patrón (el molde es el troquel) |

| Precisión dimensional | Medio-Alto (Mejor que la arena) | Bajo (Menos preciso) | Más alto (Mejor precisión) | Alta (Segundo mejor) |

| Acabado superficial | Bien (Suave) | Pobre (En bruto) | Excelente (Más suave) | Bueno/Excelente |

| Estructura de costes | Medio-Alto (Alto coste del patrón) | Bajo (Más bajo) | Alta (Proceso complejo) | Muy alta (Mayor coste de utillaje) |

| Volumen adecuado | Media a alta | De bajo a alto | De pequeño a grande | Muy alta |

| Materiales adecuados | Ferrosos y no ferrosos | Casi todos los metales | Casi todos los metales | Sólo metales de bajo punto de fusión (Al, Zn, Mg, Cu) |

Puntos clave de comparación:

- Frente a la fundición en arena verde: El moldeo en coquilla supone mayores costes de utillaje y material por precisión, acabado y productividad superiores.

- Versus fundición a la cera perdida: El moldeo en cáscara es más rentable y rápido para volúmenes medios, aunque ofrece una precisión final ligeramente inferior.

- Versus Die Casting: El moldeo en coquilla es esencial para la fundición metales de alto punto de fusión (como el acero) que no pueden fundirse a presión.

Conclusión

El moldeo en coquilla es una solución tecnológicamente madura y eficaz para la fundición de precisión de metales. Si su proyecto requiere volúmenes medios o altos de piezas con estrictas exigencias de precisión dimensional y acabado superficial, el moldeo en coquilla es una opción esencial para reducir los costes de mecanizado tras la fundición y garantizar la calidad del producto.

Póngase en contacto hoy mismo con nuestros especialistas en fundición para averiguar cómo el moldeo en coquilla puede ofrecerle una solución precisa y rentable para sus componentes críticos.