En el panorama moderno de la fabricación de precisión, la selección del proceso de conformado adecuado es una decisión fundamental que optimiza tanto el rendimiento del producto como la estructura de costes. Si bien Fundición a la cera perdida y Fundición a presión son dos técnicas de fundición de metales de primer orden, pero difieren significativamente en las propiedades de los materiales, las escalas de producción y la flexibilidad del diseño. Comprender a fondo la lógica técnica que subyace a estos dos procesos es un requisito previo para garantizar el éxito del proyecto.

Qué es la fundición a presión

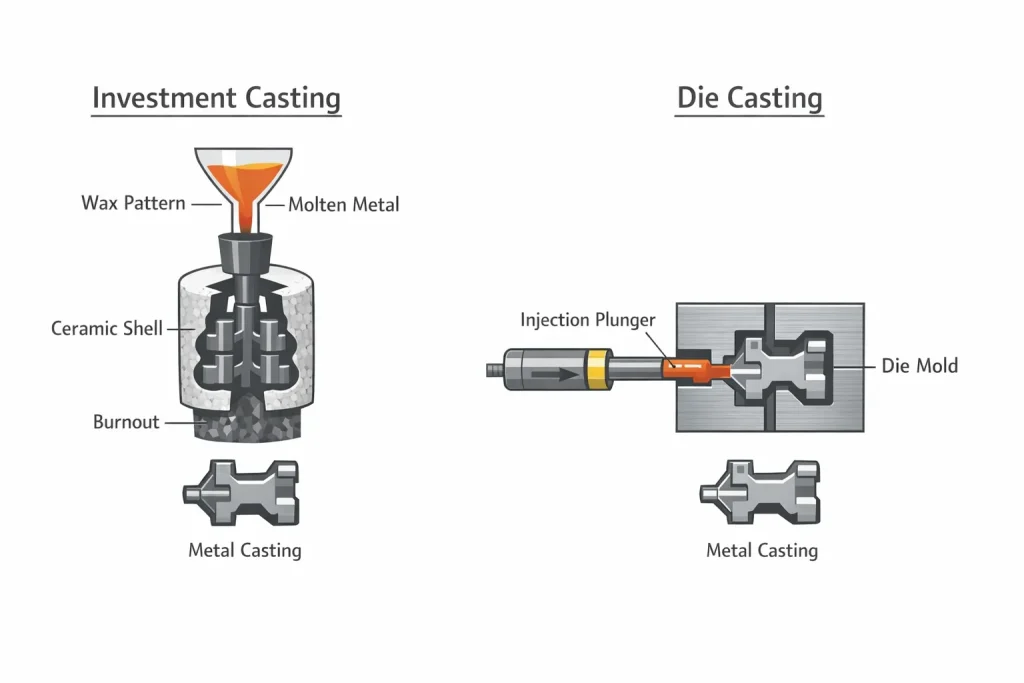

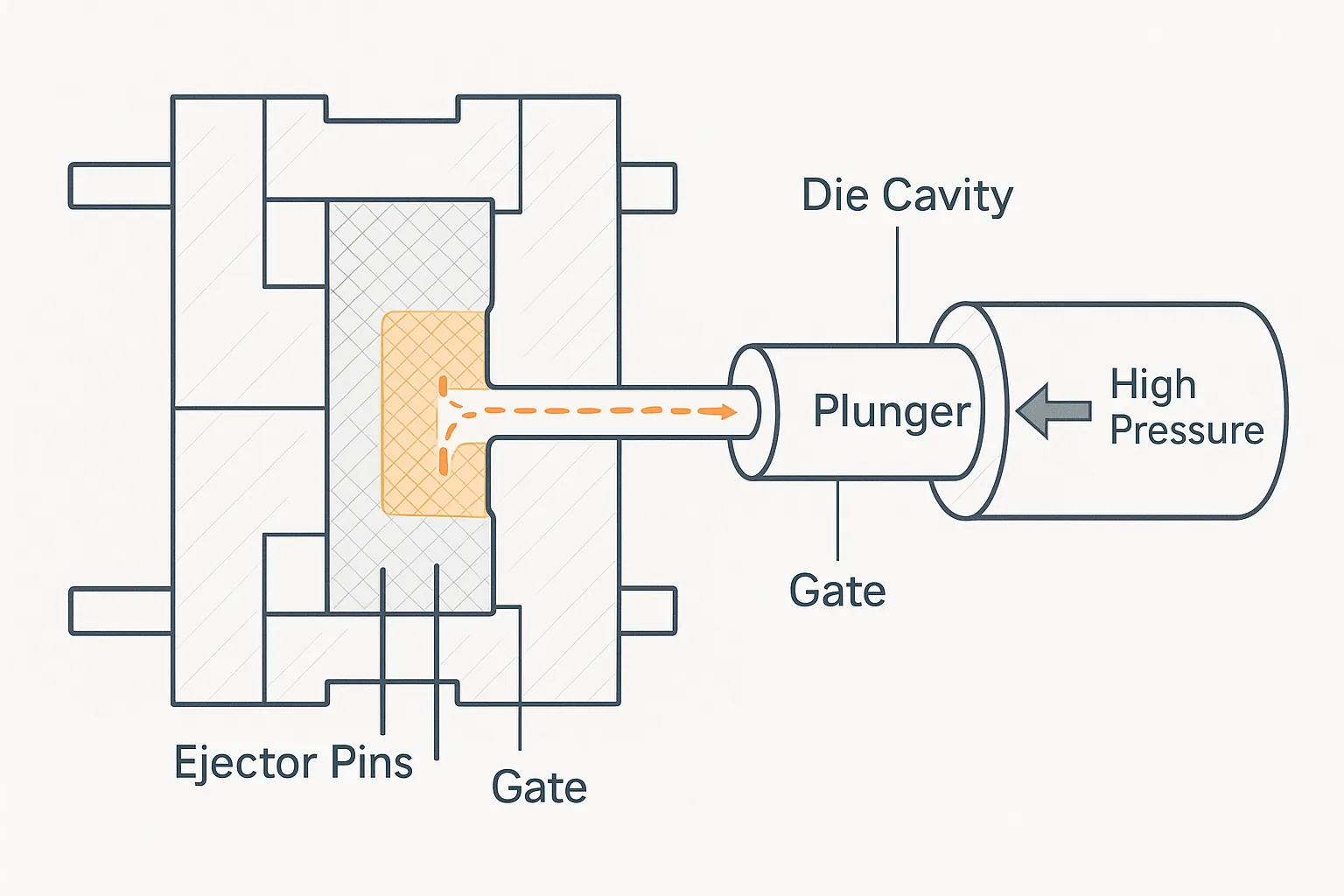

La fundición a presión utiliza el mecanismo de alta presión de una máquina de fundición a presión para forzar el metal fundido en moldes de acero de precisión a velocidades de milisegundos. Bajo esta presión mecánica, el metal líquido supera rápidamente la resistencia al flujo para rellenar intrincadas cavidades, formando una estructura densa y robusta.

El proceso se basa en moldes permanentes fabricados con acero de alto rendimiento para herramientas en caliente. Estos moldes poseen una excepcional resistencia a la fatiga térmica, lo que les permite soportar decenas de miles de choques térmicos e impactos a alta presión. Esto garantiza unas dimensiones constantes de las piezas y una gran precisión a lo largo de todo el proceso a gran escala.

Según el método de inyección del metal, el proceso se clasifica en dos tipos: de cámara fría y de cámara caliente. La fundición a presión en cámara fría se utiliza para aleaciones con un alto punto de fusión, como el aluminio y el cobre, mientras que la fundición a presión en cámara caliente ofrece una mayor eficiencia de automatización para aleaciones con un punto de fusión más bajo, como el zinc y el magnesio.

Ventajas de la fundición a presión

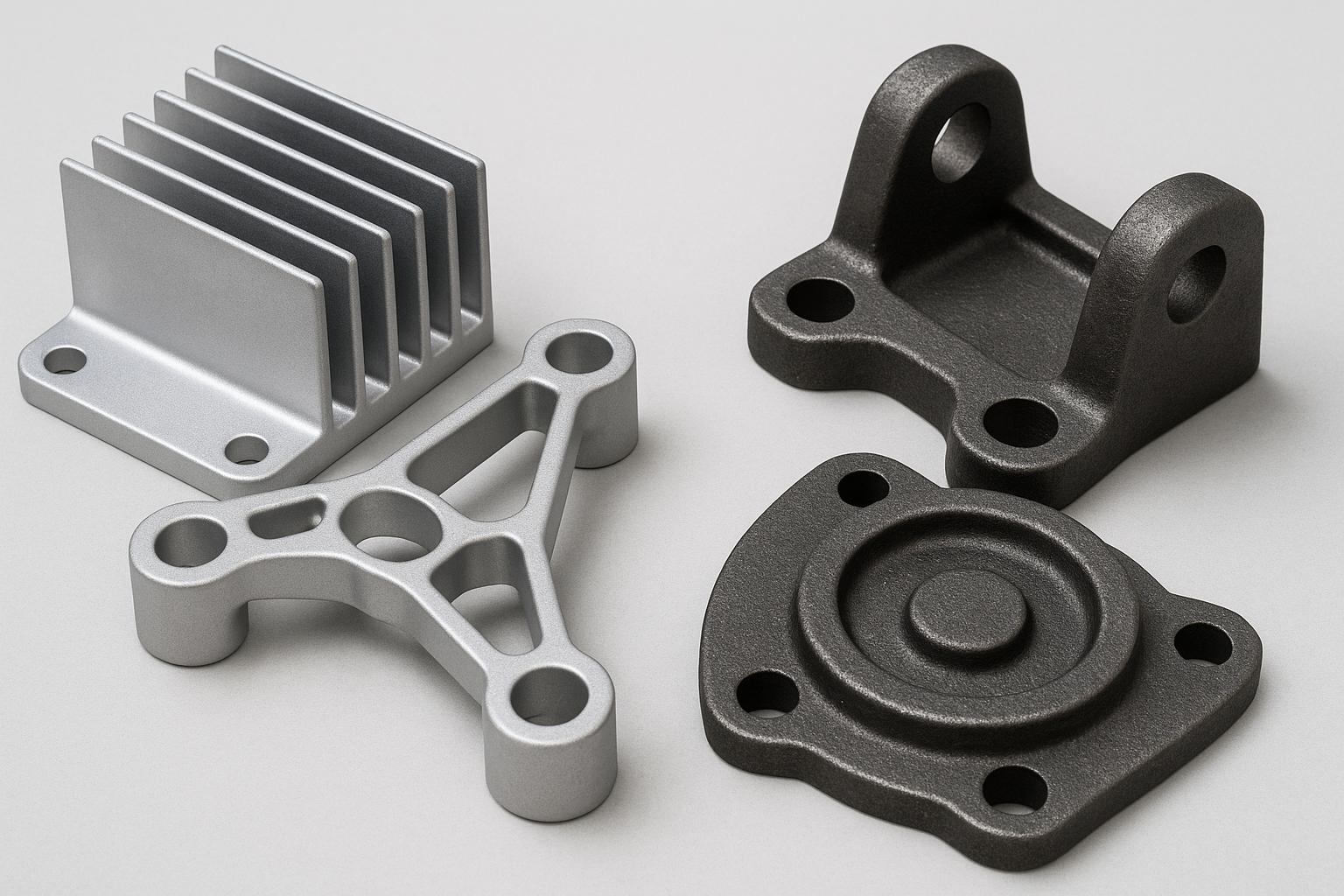

Gracias a su excepcional eficacia industrial y estabilidad dimensional, la fundición a presión es la primera opción para la producción en serie en sectores como la automoción, la electrónica de consumo y las herramientas de ferretería.

- Eficiencia de producción excepcional: Los tiempos de ciclo suelen medirse en segundos, y el alto grado de automatización lo convierte en uno de los procesos de conformado de metales más rápidos que existen.

- Precisión dimensional superior: Puede producir piezas de paredes extremadamente finas con tolerancias estrechas, reduciendo significativamente o eliminando la necesidad de mecanizado secundario.

- Alta calidad superficial: El acabado de la superficie es excelente y, por lo general, sólo requiere un tratamiento mínimo para cumplir los requisitos estéticos tras el desmoldeo.

- Propiedades mecánicas estables: La solidificación rápida a alta presión da lugar a una microestructura densa y un tamaño de grano fino, lo que garantiza una resistencia constante.

¿Qué es la fundición a cera perdida?

La fundición a la cera perdida se basa en la lógica sacrificial de "sustituir la cera por metal". El proceso comienza con la creación de un patrón de cera idéntico a la geometría de la pieza, que luego se ensambla en un "árbol de fundición" para que sirva de patrón de precisión de la carcasa cerámica.

Al sumergir repetidamente el conjunto de cera en lechada cerámica y recubrirlo con arena refractaria, se construye un armazón cerámico duro y resistente al calor. Posteriormente, la cera se funde a altas temperaturas (desparafinado), dejando tras de sí un molde hueco sin juntas.

Una vez cocido y reforzado el armazón, se vierte metal fundido. Dado que el revestimiento cerámico se rompe para recuperar la pieza, este proceso evita las limitaciones de los moldes metálicos tradicionales y permite crear canales internos o geometrías de socavado extremadamente complejas.

Ventajas de la fundición a cera perdida

El valor fundamental de la fundición a presión reside en su libertad de diseño casi ilimitada y su excelente compatibilidad con materiales de alto rendimiento, lo que la hace dominante en la industria aeroespacial, los implantes médicos y la maquinaria de precisión.

- Libertad extrema de diseño: Las cavidades internas complejas y las texturas finas se consiguen fácilmente y, como no es necesario el desmoldeo físico, no hay necesidad de ángulos de desmoldeo.

- Amplia versatilidad de materiales: Puede fundir casi cualquier metal, incluidos acero inoxidable, acero al carbono, superaleaciones y aleaciones de titanio.

- Detalle fino de la superficie: La carcasa de cerámica proporciona detalles de alta fidelidad, reproduciendo con claridad textos pequeños, logotipos o elementos antifalsificación.

- Integración estructural: Permite consolidar varios componentes en una sola pieza de fundición integral, eliminando soldaduras o fijaciones, mejorando la fiabilidad y reduciendo el peso.

Diferencias entre la fundición a presión y la fundición a la cera perdida

Aunque el objetivo de ambos procesos es obtener componentes metálicos de alta calidad, funcionan con mecanismos físicos y principios termodinámicos fundamentalmente diferentes, lo que afecta directamente a la calidad interna y a los resultados económicos.

Características de presión y caudal de llenado

La fundición a presión es un alta presión, alta velocidad proceso en el que el metal fundido llena la cavidad instantáneamente. Esta inyección de alta energía es ideal para paredes ultrafinas, pero la turbulencia resultante puede atrapar pequeñas cantidades de gas. Por el contrario, la fundición a la cera perdida suele basarse en entornos de gravedad o vacío para un vertido constante. El metal fluye en un estado laminar hacia un revestimiento cerámico transpirable, garantizando una pureza metalúrgica superior, lo que lo convierte en la primera opción para componentes críticos de seguridad y recipientes a presión.

Vida útil de las herramientas y estructura de costes a largo plazo

La fundición a presión se basa en moldes metálicos permanentes que requieren una importante inversión inicial (a menudo decenas de miles de dólares) y largos plazos de entrega. Sin embargo, para una producción en serie superior a 10.000 unidades, el coste de amortización por unidad es extremadamente bajo. Usos de la fundición a cera perdida conchas de cerámica de sacrificio. Aunque el utillaje maestro inicial (para modelos de cera) es más barato y más rápido de iterar, la naturaleza intensiva en mano de obra de la construcción y retirada del armazón significa que el precio unitario no experimenta la misma caída "en picado" que la fundición a presión cuando aumentan los volúmenes.

Gama de materiales y límites físicos

La fundición a presión está estrictamente limitada por la resistencia térmica de los moldes de acero, principalmente confinada a aleaciones ligeras no ferrosas como el aluminio, el zinc y el magnesio. La fundición a la cera perdida utiliza coquillas cerámicas altamente refractarias capaces de soportar temperaturas superiores a $1500^{circ}C$. Esto le otorga una posición insustituible en la manipulación de metales ferrosos (como los aceros inoxidables y resistentes al calor) y las superaleaciones a base de níquel, que constituyen la norma industrial para los álabes de turbina y las válvulas químicas.

Flexibilidad de fabricación e iteración del diseño

En términos de flexibilidad de fabricaciónla fundición a la cera perdida lleva una clara ventaja. Admite estructuras biomiméticas complejas y diseños integrados imposibles de desmoldar en una matriz rígida. Además, como los patrones de cera pueden generarse mediante impresión 3D, es ideal para la personalización de bajo volumen o la creación rápida de prototipos. La fundición a presión, por su parte, se centra en alta consistencia y velocidad de salidaUna vez fundido el molde, los cambios de diseño resultan prohibitivos, por lo que es más adecuado para la producción en serie estandarizada.

Conclusión

En resumen, la fundición a presión es el motor de fabricación para "escala, velocidad y bajo precio unitario", mientras que la fundición a la cera perdida es la vía definitiva para abordar "complejidad, alta resistencia y materiales exóticos". Elegir entre una y otra es esencialmente un ejercicio de búsqueda del equilibrio óptimo entre los límites del diseño y la escala económica.

Si está evaluando la mejor solución de fundición para una pieza específica, por favor contacte con nuestro equipo técnico. Le proporcionaremos una evaluación profesional de DFM (diseño para fabricación) y recomendaciones de procesos personalizadas.