Colada continua (CC) desempeña un papel fundamental en la metalurgia moderna, ya que transforma la solidificación del metal fundido en productos semiacabados continuos, como palanquillas y desbastes. En comparación con la Fundición de lingotesCC ofrece mucho más eficacia y consistencia del producto al eliminar varios pasos intermedios que consumen mucha energía. Por eso es el proceso preferido para volumen medio-alto producción de metales losas, florecey palanquillas como materia prima para su posterior laminación y extrusión.

Qué es la colada continua

La colada continua es un proceso industrial en el que se utiliza una cristalizador (Molde) para solidificar continuamente el metal fundido, formando así un producto semiacabado (tocho fundido o placa semiacabada) con una forma geométrica constante.

La diferencia fundamental entre la colada continua y el método del lingote es la continuidad del proceso: en la CC, el metal se vierte y solidifica continuamente, produciendo un producto semiacabado que, en teoría, tiene una longitud infinita; el método del lingote es intermitente, produciendo lingotes de tamaño fijo. Así pues, el proceso de colada continua es lineal y está muy automatizado.

El equipo central de este proceso es el Máquina de colada continua (CCM).

Cómo funciona el proceso

La colada continua aprovecha la continuidad del flujo y un alto nivel de automatización para garantizar la calidad del producto y la eficacia de la producción. Los parámetros de control clave incluyen un nivel estable de metal fundido, la uniformidad de la solidificación inicial (envoltura primaria) y el control preciso de la velocidad de retirada.

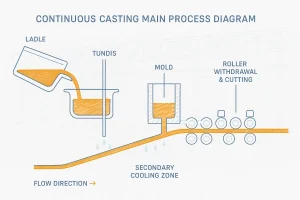

Flujo paso a paso del proceso de colada continua, desde el vertido del metal fundido hasta el corte y almacenamiento de los tochos.

1. Transferencia de metales y control de caudal

El metal fundido se transfiere del cucharón a la tundish. La artesa sirve para amortiguar el flujo, estabilizar la presión de vertido y el nivel de líquido, y es una zona crítica para el control de la presión. eliminación de la inclusión. El metal líquido entra en la cristalizador a través de una boquilla de entrada sumergida. La clave en esta fase es mantener un nivel de líquido estable y control preciso del caudal para garantizar un vertido suave.

2. Zona del molde y solidificación inicial

Este es el corazón del proceso de colada continua. El metal fundido entra en contacto con el cobre refrigerado por agua cristalizadordisipando rápidamente el calor y formando una capa fina y uniforme. cubierta primaria.

En la zona del cristalizador, el papel de el fundente de molde (o escoria protectora) es crucial. Aplicada a la superficie de metal fundido dentro del cristalizador, se funde para formar una capa lubricante, aislante y protectora. La escoria fundida fluye entre la coraza y la pared del molde, proporcionando lubricación para reducir la fricción; la capa de escoria en la superficie proporciona aislamiento y previene la oxidación del acero; y lo que es más importante, activa evita la adherencia (pegado).

Además, el cristalizador debe sufrir ligeras oscilación de alta frecuencia para romper periódicamente la unión entre la cubierta primaria y la pared del molde, optimizando aún más la calidad de la superficie.

3. Enfriamiento secundario y retirada

Al salir del cristalizador, la colada sólo tiene una frágil cáscara solidificada. El proceso entra entonces en el zona de refrigeración secundariadonde la colada se enfría intensamente, normalmente mediante pulverización de agua ( refrigeración por pulverización ) o inmersión en agua, hasta que solidificación completa se consigue. Este es un paso crítico en el proceso de colada continua.

Soporte de rodillos y control de la velocidad de retirada debe ser preciso para determinar la duración de la solidificación y la tasa de producción. Las estructuras CCM incluyen el tipo curvoasí como tipo vertical y tipo horizontal.

4. Corte y manipulación

Una vez que la colada está totalmente solidificada, se retira a una velocidad constante mediante la tracción de rodillos sistema. Posteriormente, se corte a longitudes predeterminadas mediante máquinas de oxicorte o cizallas. A menudo, los tochos cortados pueden enviarse directamente a la línea de producción de laminado posterior (carga en caliente), lo que ahorra considerablemente el consumo de energía y el tiempo de recalentamiento.

Materiales utilizados

La colada continua es una tecnología muy versátil aplicable a múltiples sistemas metálicos:

- Acero: El principal material de aplicación es el acero al carbono, el acero aleado y el acero inoxidable. Durante la fundición de acero, Agitación electromagnética (EMS) se utiliza a menudo para optimizar la estructura de solidificación y controlar con precisión defectos internos como segregación en el centro.

- Aluminio: Suele utilizar variantes de CC como la colada en bandas o la colada en dos cilindros. Estos materiales requieren un control más preciso de eficiencia del intercambio térmico y protección contra gases inertes para suprimir la oxidación.

- El cobre y sus aleaciones: Debido a su altísimo conductividad térmicaun control estricto de la velocidad de enfriamiento es necesario para evitar el agrietamiento y las tensiones internas.

Ventajas

La colada continua ofrece importantes ventajas técnicas y económicas en la producción metalúrgica:

- Alto rendimiento del metal: Rendimiento típico del metal excede 90% ( $>90\%$ ), reduciendo sustancialmente las pérdidas de cabeza y cola asociadas al método tradicional de lingote.

- Ahorro y eficiencia energética: Elimina pasos intermedios como el decapado de lingotes y el recalentamiento en horno de inmersión. En concreto, la capacidad de carga en caliente reduce significativamente el consumo de energía de recalentamiento y acorta el ciclo total de producción.

- Calidad y coherencia del producto: Las condiciones de solidificación continuas y estables forman un estructura de grano finogarantizando un alto coherencia en la precisión dimensional y la estructura interna de los tochos.

- Automatización e integración: Todo el proceso es muy automatizadode los sistemas de control digital avanzados, y permite el control directo de las integración con las líneas de laminación posteriores.

Limitaciones

A pesar de sus ventajas, el proceso de colada continua tiene limitaciones inherentes:

- Alta inversión de capital: Los costes de diseño, fabricación e instalación del MCP son muy elevados.

- Formas de sección transversal limitada: Principalmente adecuado para producir tochos con un sección transversal constante (desbastes, blooms, redondos), lo que dificulta su adaptación a geometrías complejas o no constantes.

- Ventana de proceso estrecha: Los requisitos de parámetros como la temperatura de vertido, la velocidad de retirada y la intensidad de enfriamiento son extremadamente estrictos, lo que exige un control preciso y estable.

- Flexibilidad de conmutación de baja aleación: Los periodos de transición y ajuste entre diferentes aleaciones o especificaciones son relativamente largos, y la limpieza es compleja.

Aplicaciones

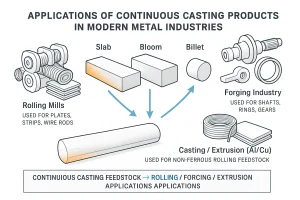

Ilustración técnica que muestra cómo se utilizan las materias primas de la colada continua -lascas, blooms y palanquillas- para los procesos de laminación, forja y extrusión.

Las aplicaciones de colada continua abarcan todas las principales industrias de materiales metálicos:

- Industria siderúrgica: La gran mayoría del acero desbastes, bloques y palanquillas son producidos por CC y sirven de materia prima para laminar chapas, perfiles y alambrón.

- Industria del aluminio: Ampliamente utilizado en procesos como fundición en banda y fundición de doble rodillo, como materia prima para papel de aluminio, láminas y chapas.

- Cobre y latón: Se utiliza para producir varillas, tubosy materia prima para alambrón necesario para el cableado eléctrico.

Comparación

La colada continua ocupa una posición única en términos de eficacia y volumen:

- Vs. Fundición de lingotes: La colada continua tiene una ventaja decisiva en eficacia, uniformidad y rendimiento.

- Vs. Fundición en arena: La fundición en arena se utiliza para producir piezas de forma final o casi final con geometrías complejasEl CC se centra en la producción eficiente de productos semiacabados continuos.

- Vs. Direct Chill (DC) Casting: La fundición de CC se utiliza principalmente para lingotes de aluminio. Vierte el metal fundido directamente en un molde refrigerado por agua mientras se hunde lentamente, lo que ofrece mayores velocidades de enfriamiento. La diferencia fundamental con el CC tradicional es que el CC es un proceso de lingoteado semicontinuo o discontinuoen lugar de lograr una producción continua teóricamente infinita.

Conclusión

La colada continua demuestra un extraordinario valor de ingeniería moderna gracias a sus características de alta eficiencia, alta consistencia e integración de la producción. Al eliminar pasos intermedios, optimizar la calidad del producto y ahorrar recursos, se ha convertido en una tecnología fundacional para la industria metalúrgica mundial. Por ello, mantendrá su posición central en la producción de metales de volumen medio-alto.

¿Listo para empezar su proyecto? Contacte con nuestros ingenieros para una evaluación detallada de la fundición.