Die Konstruktion effektiver Gussteile für Sandformen erfordert eine Kombination aus technischem Wissen, Fertigungskenntnissen und praktischer Voraussicht. Dieser Leitfaden untersucht die wesentlichen Konstruktionsprinzipien, häufige Herausforderungen und bewährte Best Practices, die Ingenieuren und Gießereifachleuten helfen, die Gießbarkeit und Leistung zu optimieren.

Verstehen Sie zuerst den Sandgussprozess

Vor der Konstruktion eines Bauteils ist es wichtig, das Sandgussverfahren und seine Auswirkungen zu verstehen:

- Zusammensetzung der Form: Sandformen sind weniger steif als Metallformen. Die Geometrie muss eine geringere strukturelle Unterstützung zulassen.

- Abmessungstoleranz: Die Toleranzen sind im Vergleich zum Feinguss oder der CNC-Bearbeitung breiter.

- Oberfläche: Die Oberflächenbeschaffenheit hängt von der Sandkorngröße ab; an kritischen Stellen kann eine weitere Bearbeitung erforderlich sein.

Die frühzeitige Berücksichtigung dieser Merkmale hilft, Fehler zu vermeiden und Nacharbeitskosten zu reduzieren.

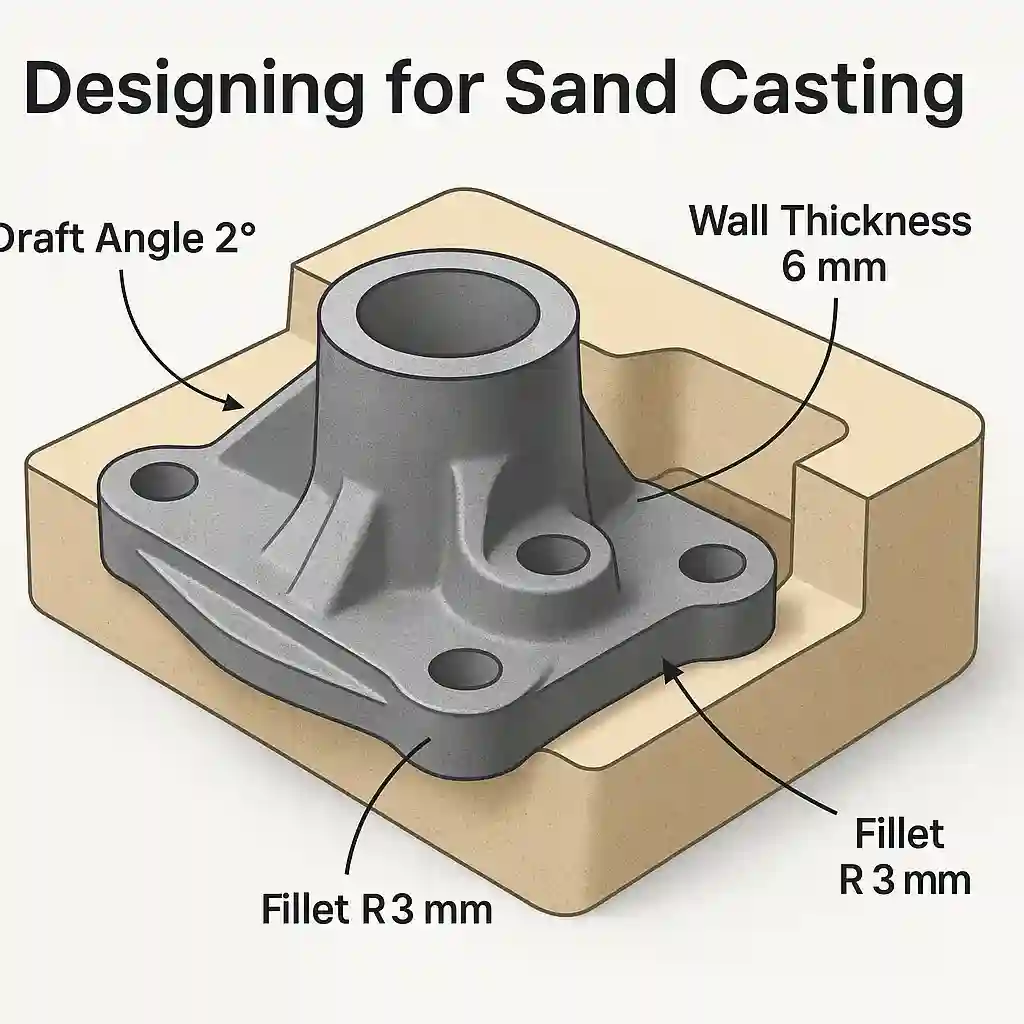

Gleichmäßige Wanddicke beibehalten

Die Wandstärke wirkt sich direkt auf die Wärmeableitung, die Spannungsbildung und die Verfestigung aus. Eine ungleichmäßige Wandstärke ist eine häufige Ursache für Lunker, Verzug und heiße Stellen.

- Empfohlene Reichweite:

- Eisen: 6-12 mm

- Aluminium: 3-8 mm

- Verwenden Sie schrittweise Übergänge zwischen dicken und dünnen Bereichen.

- Vermeiden Sie große Massenkonzentrationen - konstruieren Sie mit struktureller Effizienz.

Ausreichende Entnahmewinkel hinzufügen

Mit den Entformungswinkeln kann das Modell aus dem Sand gezogen werden, ohne den Hohlraum zu beschädigen.

- Standard-Anleitung:

- Außenflächen: ≥ 1°

- Innere Hohlräume: ≥ 2°

- Für tiefe oder strukturierte Oberflächen erhöhen Sie den Winkel.

- Fügen Sie bei hohen vertikalen Abschnitten oder solchen mit komplexen Konturen zusätzlichen Tiefgang hinzu.

Ein gut ausgearbeitetes Muster reduziert Formschäden und verbessert die Maßhaltigkeit.

Alle scharfen Ecken abrunden

Scharfe Kanten konzentrieren Hitze und Spannung, was zu Rissen und ungleichmäßigem Metallfluss führt. Glatte Übergänge schaffen ein robusteres Gussteil mit besseren mechanischen Eigenschaften.

- Ersetzen Sie scharfe Innenwinkel durch Filets mit einem Radius von 3-5 mm.

- Runde Verbindungsstellen an Rippen, Vorsprüngen und Wänden.

- Vermeiden Sie plötzliche Richtungsänderungen, die Turbulenzen oder Schimmelpilzerosion verursachen.

Die abgerundete Geometrie verbessert die Füllqualität und reduziert Gaseinschlüsse beim Gießen.

Vereinfachen Sie das Kerndesign und reduzieren Sie Hinterschneidungen

Kerne erhöhen die Kosten, das Risiko einer Verschiebung und die Variabilität der Abmessungen. Je weniger Kerne, desto besser die Konsistenz und der Ertrag.

- Beseitigen Sie nicht funktionierende Hohlräume.

- Zusammenführung von Kernfunktionen, wo dies sinnvoll ist.

- Ersetzen Sie komplexe Innenformen durch einfachere bohrbare oder nachbearbeitbare Merkmale.

Ein einfacheres Kerndesign führt zu höherer Gusszuverlässigkeit und leichterer Reinigung.

Design für ideale Füllung und Verfestigung

Um häufige Fehler wie Kaltverschlüsse, Lunker oder unvollständige Füllung zu vermeiden, muss die Konstruktion das geschmolzene Metall effektiv führen.

- Laminare Strömung aktivieren durch großzügige Fließwege, abgerundete Kufen und offene Abzweigungen.

- Vermeiden Sie Sackgassen wo Luft oder Gas eingeschlossen werden kann.

- Schwere Abschnitte zuführen mit entsprechend platzierten Setzstufen.

- Verwenden Sie Kühlkörper oder Wärmesenken um bei Bedarf die Verfestigung zu kontrollieren.

Simulationssoftware (z. B. MAGMASOFT, NovaFlow, AnyCasting) sollte eingesetzt werden, um den Metallfluss und die Erstarrung vor der Investition in das Werkzeug zu bewerten und zu optimieren.

Schrumpfung und Bearbeitungszugaben einbeziehen

Alle Metalle schrumpfen beim Abkühlen. Konstrukteure müssen diese Maßänderung in das Muster einbeziehen, um sicherzustellen, dass das endgültige Teil den Spezifikationen entspricht.

- Typische Schrumpfungswerte:

- Graues Eisen: ~1,0%

- Aluminium-Legierungen: ~1,3-1,6%

- Kohlenstoffstahl: ~2.0-2.5%

- Zulagen für die Bearbeitung: Je nach Kritikalität der Oberfläche und Präzision des Werkzeugs 1-3 mm hinzufügen.

Stimmen Sie sich frühzeitig mit Modellbauern und Maschinenbauern ab, um präzise Versätze zu definieren und das Risiko von Fehlern oder Toleranzproblemen in der späteren Produktion zu verringern.

Design für Formstabilität und strukturelle Unterstützung

Sandformen sind von Natur aus zerbrechlich und können keine übermäßige Komplexität oder feine Details tragen, ohne dass die Gefahr besteht, dass sie zusammenbrechen oder sich verstellen.

- Vermeiden Sie dünne oder nicht gestützte Wände:

- Mindestwandstärke: 5 mm für Eisen, 3 mm für Aluminium.

- Vermeiden Sie tiefe Hohlräume oder Überhänge, die die Schimmelpilzbelastung erhöhen.

- Aussteifung verwenden: Integrieren Sie Zwickel oder Rippen, wo dies erforderlich ist, um die strukturelle Integrität während der Handhabung der Form und des Gießens zu unterstützen.

- Trennlinien logisch planen: Platzieren Sie sie, um den Grat zu reduzieren, die Kernmontage zu vereinfachen und eine saubere Formtrennung zu ermöglichen.

- Vermeiden Sie hohe, schmale Vorsprünge: Diese sind anfällig für Vibrationen oder Sandverschiebungen während der Verdichtung.

Die Kenntnis dieser Formgrenzen gewährleistet Stabilität, Wiederholbarkeit und eine einfache Produktion.

Vorbereitungen für Post-Casting-Operationen

Ein gut durchdachtes Gussteil endet nicht mit der Erstarrung. Es muss auch die nachgelagerte Verarbeitung unterstützen, einschließlich Bearbeitung, Behandlung und Endbearbeitung.

- Bearbeitungspads oder Vorsprünge bereitstellen wo die endgültigen Abmessungen kritisch sind. Diese Oberflächen ermöglichen Toleranzanpassungen, ohne die Integrität des Teils zu beeinträchtigen.

- Auswirkungen der Wärmebehandlung vorhersehen:

- Die Auswahl der Legierung kann ein Glühen oder Härten nach dem Gießen erfordern.

- Die Symmetrie der Konstruktion trägt dazu bei, den Verzug während der Wärmezyklen zu verringern.

- Plan für Oberflächenbeschichtungen:

- Flache oder ebene Oberflächen gewährleisten eine gute Haftung beim Lackieren, Pulverbeschichten oder Verzinken.

- Vermeiden Sie eingeschlossene Sandtaschen oder Porosität, die zu Beschichtungsfehlern führen könnten.

Gutes Design erstreckt sich über den gesamten Lebenszyklus eines Teils und unterstützt jeden Schritt seiner Verarbeitung und seines Einsatzes.

Frühzeitige und häufige Zusammenarbeit mit Gießereien

Foundries sind nicht nur Produktionslieferanten, sondern auch wichtige Entwicklungspartner. Eine frühzeitige Einbindung kann kostspielige Nacharbeiten verhindern und einen reibungsloseren Entwicklungszyklus gewährleisten.

- Vollständige 3D-Modelle freigeben einschließlich Materialspezifikationen, Toleranzen und kritische Merkmale.

- DFM-Feedback (Design for Manufacturability) anfordern:

- Gießereien können Kernverkleinerungen, Anschnittverbesserungen oder Legierungsänderungen vorschlagen.

- Frühzeitige Überarbeitungen sind wesentlich billiger als Werkzeugänderungen nach der Produktion.

- Leistungsanforderungen klären:

- Wenn die Ästhetik nicht entscheidend ist, können die Oberflächen wie gegossen bleiben.

- Wenn strukturelle Eigenschaften eine Rolle spielen, bitten Sie um Ratschläge zur Platzierung von Speisern/Risern und zur Kühlstrategie.

Dieser kooperative Ansatz gewährleistet die Übereinstimmung zwischen Designabsicht und Fertigungsrealität.

Balance zwischen Funktionalität und Herstellbarkeit

Ein effizientes Gussteil ist nicht einfach eine direkte Übersetzung eines CAD-Modells - es ist eine raffinierte Balance zwischen Funktion und Machbarkeit.

- Vereinfachen Sie unkritische Details: Vermeiden Sie dekorative Aussparungen, Logos oder Rippen, die den Formenbau erschweren.

- Große oder komplexe Teile aufteilen: Manchmal ist die Aufteilung eines Teils in zwei gießbare Unterkomponenten und deren Verschweißung oder Verschraubung günstiger als die Herstellung einer einteiligen Form.

- Verringern Sie den Materialabfall: Dünnere, gleichmäßig gestaltete Wände verbrauchen weniger Metall und beschleunigen die Erstarrung.

- Bauen für Wiederverwendung und Reparatur: Eingegossene Ausrichtungsmerkmale oder Zugangspaneele erleichtern die Wartung und die nachfolgende Nutzung.

Letztendlich sollte die Gießbarkeit die technische Funktion unterstützen und verbessern, nicht beeinträchtigen.

Beispiel für einen Anwendungsfall: Neugestaltung eines Pumpengehäuses

Um die Leistungsfähigkeit einer guten Gusskonstruktion zu demonstrieren, betrachten wir einen realen Fall eines Herstellers von Hochleistungspumpen:

- Originelles Design: Ein gusseisernes Pumpengehäuse mit Wandstärken von 8 mm bis 20 mm, tiefen Taschen und vier Sandkernen, die die inneren Kanäle bilden.

- Aufgetretene Probleme: Die unterschiedliche Dicke führte zu Unstimmigkeiten bei der Erstarrung, und die hohe Kernzahl führte zu häufigen Ausrichtungsfehlern, was die Ausschussrate erhöhte.

Nach der Umgestaltung:

- Die Wandstärke wurde standardisiert auf 10 mm.

- Alle scharfen Übergänge wurden mit einer Filetierung versehen. 5 mm Radien.

- Der Kernbedarf wurde von 4 zu 1 durch Vereinfachung der Strömungskanäle und Entfernung unkritischer Hohlräume.

Ergebnisse:

- Die Gussfehlerquote sank um 60%.

- Die Zeit für die Formvorbereitung wurde um 30%.

- Einsparungen bei den Herstellungskosten erreicht $15 pro Stück.

Dieses Beispiel verdeutlicht, wie kleine Konstruktionsanpassungen, die auf gießtechnischen Grundlagen beruhen, zu erheblichen Leistungs- und Kostenverbesserungen führen können.

Abschließende Überlegungen

Das Entwerfen von Gussteilen für Sandformen ist nicht einfach nur eine Entwurfsübung - es ist eine multidisziplinäre Herausforderung, bei der technische Theorie und Werkstattpragmatismus miteinander verbunden werden. Die erfolgreichsten Entwürfe reflektieren:

- Ein tiefes Verständnis für Fließ- und Erstarrungsverhalten von Metallen

- Respekt für Grenzen der Sandform

- Vorwegnahme der Post-Casting-Verfahren

- Laufend Zusammenarbeit mit Gießereien

Wenn Ingenieure diese Prinzipien verinnerlichen, können sie durchgängig Gussteile liefern, die präzise, langlebig und wirtschaftlich hergestellt sind.

Ganz gleich, ob Sie ein bestehendes Teil optimieren oder ein neues entwickeln, ein durchdachtes Design zahlt sich in Qualität, Leistung und Kosten aus.

Weitere Ressourcen zum Thema Gießen und technische Anleitungen von Experten

👉 https://www.nodularcastiron.com/blog/

Kontaktieren Sie uns für Anfragen oder kundenspezifische Gussprojekte

📩 Kontakt aufnehmen →