Pulverbeschichtung ist eine fortschrittliche Oberflächenveredelungstechnologie, die außergewöhnlichen Schutz, Haltbarkeit und ästhetische Konsistenz für Metallteile bietet. Mit VOC-frei und lösungsmittelfreien Vorteilen ist es zu einer unverzichtbaren Lösung in der Maschinen-, Automobil-, Baubeschlag- und Haushaltsgeräteindustrie geworden.

Dieser Artikel befasst sich mit dem Begriff der Pulverbeschichtung, dem Funktionsprinzip, den gängigen Beschichtungssystemen, den geeigneten Werkstoffen und Vorbehandlungen, dem schrittweisen Prozess und den Kontrollen, den Vorteilen, der Haltbarkeit und den Prüfnormen, den wichtigsten Einschränkungen, den gießspezifischen Anwendungen sowie einer kurzen FAQ.

Was ist Pulverbeschichtung?

Pulverbeschichtung ist ein lösungsmittelfreier Veredelungsprozess, bei dem ein trockenes Pulver elektrostatisch auf leitfähiges Metall aufgebracht wird und zu einem einzigen, gleichmäßigen Film aushärtet - für einen dauerhaften Korrosions- und Verschleißschutz mit VOC-frei Emissionen.

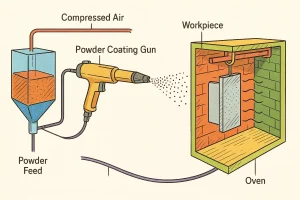

Arbeitsweise. Die Pulverpartikel werden von einer Hochspannungsspritzpistole elektrisch (in der Regel negativ) aufgeladen und auf ein geerdetes Werkstück gerichtet. Unter Coulomb-Kräften lagern sie sich gleichmäßig ab - selbst auf komplexen Geometrien. Während der Aushärtung bei 160-200 °C für 10-20 mindas Pulver schmilzt, nivelliert und chemisch Vernetzungen zu einer dichten duroplastischen Schicht.

Pulverbeschichtungs-Workflow mit Zuführsystem, Elektrostatikpistole und Aushärtungsstufe.

Zusammensetzung und Eigenschaften. Eine typische Formulierung umfasst Polymerharze (z. B. Epoxid, Polyester), Pigmente, Härtemittelund funktionell Zusatzstoffe. Hauptmerkmale: lösungsmittelfrei, VOC-frei, inhärent dickere/dichtere Filme und hohe Verschleiß- und Stoßfestigkeit.

Zusammensetzung und Hauptmerkmale

Eine typische Formulierung umfasst Polymerharze (z. B. Epoxid, Polyester), Pigmente, Härtemittelund funktionell Zusatzstoffe.

Wichtigste Merkmale: lösungsmittelfrei, VOC-freiund eine hohe Widerstandsfähigkeit gegen Verschleiß und mechanische Einwirkungen.

Die wichtigsten Arten der Pulverbeschichtung

Die Leistung und Eignung der Pulverbeschichtung hängt vom verwendeten Polymerharzsystem ab.

Vier wichtige Pulverbeschichtungsarten werden nebeneinander gezeigt: Epoxid-, Polyester-, Hybrid- und Polyurethanbeschichtungen.

Gängige Typen in technischen Anwendungen sind:

Epoxidharz

Epoxid-Pulverlacke bieten ausgezeichnete AdhäsionSie zeichnen sich durch eine hervorragende chemische Beständigkeit und eine hohe Flexibilität aus. Sie werden in der Regel für Innenanwendungen verwendet, z. B. für Innenbeschichtungen von Rohren, Maschinenteilen und Batteriegehäusen, wo ein starker Korrosionsschutz erforderlich ist, aber eine direkte Sonneneinstrahlung (UV) vermieden wird.

Polyester

Polyesterbeschichtungen sind bekannt für ihre überlegene Wetterbeständigkeit und UV-BeständigkeitDadurch sind sie lichtecht und äußerst langlebig für den Außeneinsatz. Sie sind die ideale Wahl für Außenanwendungen, einschließlich Außenstrukturen, Fahrzeugräder und architektonische Aluminiumprofile.

Hybrid (Epoxid-Polyester)

Hybridbeschichtungen kombinieren die besten Eigenschaften von Epoxid- und Polyesterharzen, was zu folgenden Ergebnissen führt ausgeglichene Leistung über Korrosionsbeständigkeit und mäßige Witterungsbeständigkeit. Sie sind vielseitig und kostengünstig und werden häufig für allgemeine Metallprodukte, Gehäuse von Haushaltsgeräten und Werkzeugkästen verwendet.

Polyurethan/Acryl

Diese Arten von Beschichtungen bieten eine hochwertige Oberfläche, die sich auszeichnet durch HochglanzSie zeichnen sich durch hervorragende Fließeigenschaften und eine starke dekorative Wirkung aus. Sie werden häufig für Anwendungen spezifiziert, die eine hochwertige Ästhetik erfordern, wie z. B. Außenverkleidungen von Kraftfahrzeugen und andere hochwertige, ästhetische Teile.

Wie das Verfahren funktioniert

Die Pulverbeschichtung ist ein standardisierter vierstufiger Prozess, bei dem die Vorbehandlung für den Erfolg ausschlaggebend ist.

- Vorbereitung der Oberfläche:

Dies ist die Grundlage für die Haftung der Beschichtung und die Korrosionsbeständigkeit. Der Prozess umfasst eine gründliche Entfettung, Rostentfernung, Spülung und die Bildung einer Konversionsbeschichtung wie Phosphatierung (für Stahl) oder chromfreie Konversion (für Aluminium).

Die Oberflächenrauhigkeit Ra wird in der Regel kontrolliert zwischen 1,6-3,2 µm um die mechanische Verankerung zu verbessern. - Elektrostatisches Sprühen:

Die Sprühpistole lädt die Pulverpartikel auf, die dann elektrostatisch angetrieben und gleichmäßig von dem geerdeten Metallwerkstück angezogen werden. - Aushärten und Vernetzen:

Das pulverisierte Teil kommt in einen Aushärteofen und wird bei 160-200 °C für 10-20 Minuten.

Die hohe Temperatur schmilzt, nivelliert und initiiert die irreversible Vernetzungsreaktion, um den endgültigen dauerhaften Schutzfilm zu bilden. - Kühlung und Inspektion:

Nachdem das Teil abgekühlt ist, wird eine strenge Qualitätskontrolle durchgeführt, einschließlich der Messung der Schichtdicke, der Glanzprüfung und der Haftfestigkeitsprüfung (z. B. Kreuzschraffur).

Werkstoffe und unedle Metalle

Die Pulverbeschichtung eignet sich für alle elektrisch leitfähigen Metallsubstrate, wobei die Leistung stark von der richtigen Abstimmung zwischen dem Pulversystem und dem Grundmetall abhängt.

Gemeinsame Substrate umfassen: Aluminium und seine Legierungen, Rostfreier Stahl, Kohlenstoffstahl, Verzinkter Stahlund Zink-Druckgussteile.

| Powder System | Typische Substrate | Merkmale |

| Epoxidharz | Stahlteile | Starke Haftung, chemikalienbeständig, vor allem für Innenanwendungen. |

| Polyester | Teile aus Aluminium | UV-beständigHervorragende Witterungsbeständigkeit, bevorzugt für die Verwendung im Freien. |

| Hybride | Allgemeine Metalle | Kostengünstig, ausgewogene Leistung, hohe Vielseitigkeit. |

Empfohlene Vorbehandlung: Für Kohlenstoffstahl, Sandstrahlen + Phosphatieren wird vorgeschlagen; für Aluminium wird ein chromfreie Konversionsbeschichtung wird empfohlen. Diese Umwandlungsbehandlungen verbessern die Haftfestigkeit und Korrosionsbeständigkeit der Beschichtung erheblich.

Vorteile der Pulverbeschichtung

Die Pulverbeschichtung wird von vielen Ingenieuren und Beschaffungsverantwortlichen aufgrund ihrer zahlreichen Vorteile bevorzugt:

- Hoher Schutz: Die dicke, dichte Beschichtung bietet hervorragende Korrosionsbeständigkeit, Abriebfestigkeit und UV-Beständigkeit.

- Nutzen für die Umwelt: Lösemittelfrei und ohne VOC-EmissionenDas nicht verwendete Pulver wird zurückgewonnen und erfüllt die strengsten Umweltstandards.

- Ästhetische Vielseitigkeit: Kann verschiedene kundenspezifische Oberflächen erzielen, wie matte, glänzende, strukturierte, Hammerschlag- und Metallic-Flakes.

- Effizienter Prozess: Im Vergleich zur mehrschichtigen Nasslackierung ist die Pulverbeschichtung EinschichtigeSie bietet kürzere Produktionszyklen und ist ideal für die Massenproduktion.

- Langlebiger Film: Die ausgehärtete Folie weist eine ausgezeichnete Schlagfestigkeit auf, ist riss- und splitterfrei und erfordert nur minimale Pflege.

Langlebigkeit & Lebensdauer

Pulverbeschichtung ist bekannt für seine hervorragende mechanische Festigkeit und Umweltstabilität, die einen langfristigen Schutz gewährleisten.

Unter normalen Industrie- und Außenbedingungen kann eine hochwertige Pulverbeschichtung einen stabilen Schutz bieten für 5-15 Jahre. Die tatsächliche Lebensdauer hängt vom Pulversystem, der Schichtdicke und der Umweltbelastung ab. In Innenräumen können hochwertige Epoxidbeschichtungen über ein Jahrzehnt halten.

Wichtige Faktoren für die Haltbarkeit: Die Haltbarkeit der Beschichtung hängt direkt von ihrer Dicke und Dichte, der Aushärtungsqualität und den Umgebungsbedingungen ab. Nur vollständig vernetzte Folien erreichen eine maximale Schlagfestigkeit und Haftung. In Umgebungen mit hoher Luftfeuchtigkeit oder starker UV-Strahlung, Polyester oder Fluorkohlenstoff Systeme müssen ausgewählt werden. Die Dauerhaftigkeit wird in der Regel anhand von Industriestandards wie dem ASTM B117 Salzsprühtest (Qualitätsbeschichtungen erfordern oft ≥ 1000 h) und die ASTM D2794 Aufpralltest.

Beschränkungen der Pulverbeschichtung

Bei technischen Anwendungen ist es wichtig, die technischen Grenzen der Pulverbeschichtung zu kennen:

- Nicht geeignet für nicht leitende Substrate (erfordert spezielle Grundierung oder Metallisierung für Materialien wie Kunststoff oder Holz).

- Dünnfilmkontrolle Schwierigkeitsgrad: Mindestschichtdicke liegt in der Regel bei 50 µmDadurch ist es für Teile, die genaue Abstände oder feine Gewinde erfordern, aufgrund der Toleranzeinflüsse nicht geeignet.

- Komplexer Farbwechsel: Die Reinigung der Spritzkabine und des Rückgewinnungssystems ist zeitaufwändig und führt zu hohe Kosten für die FarbumstellungDas macht es ineffizient für kleine Chargen und mehrfarbige Aufträge.

- Die Aushärtung wird durch die thermische Masse des Teils beeinflusst; bei großen oder komplexen Teilen besteht die Gefahr, dass ungleichmäßige Aushärtung.

- Schwierige lokale Reparatur: Beschädigungen der Beschichtung sind schwer lokal zu reparieren und erfordert in der Regel eine vollständige Neubeschichtung.

👉 Design-Vorschlag: Berücksichtigen Sie in der Konstruktionsphase die Leitfähigkeit des Teils, die Geometrie, die Farbmengen und die Chargeneigenschaften, um sicherzustellen, dass der Pulverbeschichtungsprozess wirtschaftlich und konsistent ist.

Anwendungen der Pulverbeschichtung

Die Pulverbeschichtung ist weit verbreitet für den Schutz und die Dekoration von verschiedenen Metallen und Gussoberflächen. Es verbessert nicht nur die ästhetische Konsistenz, sondern bietet auch einen wirksamen Korrosionsschutz in feuchter, salzhaltiger und abrasiver Umgebung.

Zu den üblichen Anwendungen gehören:

- Gusseisen- und Stahlgussteile: Ventile, Pumpengehäuse, Motorsockel und Rohrverbindungen, die eine hohe Korrosionsbeständigkeit erfordern.

- Aluminium-Gussteile: Verschiedene präzise Gehäuse, dekorative Komponenten, Fahrzeugräder und Motorenteile.

- Architektonische und Outdoor-Gussteile: Geländer, Beleuchtungskörper, dekorative Elemente und Außenmöbel.

- Industrielle Ausrüstung: Schaltschränke, Gerätegehäuse, Halterungen und Konstruktionsteile.

Unter Nachbearbeitung des GussteilsDie Pulverbeschichtung ist häufig die letzte Stufe des Oberflächenschutzes und wird in Verbindung mit Verfahren wie Sandstrahlen, Phosphatieren oder Primer-Beschichtung um ein mehrschichtiges Schutzsystem zu bilden, das die Lebensdauer des Gussteils erheblich verlängert.

Schlussfolgerung

Die Pulverbeschichtung ist mit ihrer hohen Haftung, überlegenen Korrosionsbeständigkeit und ihren Umweltvorteilen ein unverzichtbarer Bestandteil der Nachbearbeitung von Gussteilen. Durch die präzise Steuerung der Aushärtungstemperatur und der Qualität der Vorbehandlung kann die Lebensdauer von Gussteilen erheblich verlängert und ihr endgültiges Aussehen und ihre Qualität verbessert werden, was eine hochwertige, langlebige Oberflächenlösung für die moderne Fertigung darstellt.

Angebot anfordern oder sprechen Sie noch heute mit unseren Gießerei-Ingenieuren.

FAQs

1️⃣ Was ist die typische Dicke einer Pulverbeschichtung?

Normalerweise zwischen 50-150 µm. Für passgenaue Teile kann sie kontrolliert werden, um 40-60 µm.

2️⃣ Wie hoch ist die Aushärtungstemperatur bei der Pulverbeschichtung?

Im Allgemeinen 160-200 °C für 10-20 Minuten. Epoxid härtet normalerweise am unteren Ende dieses Bereichs aus, während Polyester erfordert tendenziell etwas höhere Temperaturen.

3️⃣ Was sind häufige Fehler bei der Pulverbeschichtung?

Orangenhaut, Nadellöcher, Blasen, Krater und Farbabweichungen, hauptsächlich verursacht durch unzureichende Vorbehandlung oder ungleichmäßige Aushärtung.

4️⃣ Kann Aluminium oder Edelstahl pulverbeschichtet werden?

Ja. Beide erfordern eine gründliche Reinigung und in der Regel eine Sandstrahlung oder Phosphatierung/Umwandlungsbeschichtung, um die Haftung zu verbessern.

5️⃣ Ist die Pulverbeschichtung für den Außeneinsatz geeignet?

Ja. Polyester- und Fluorkohlenstoffsysteme bieten eine ausgezeichnete Witterungs- und UV-Beständigkeit und sind daher die bevorzugte Wahl für Außenanwendungen.