Литье в постоянные формы это процесс точного литья, в котором используются многоразовые металлические формы и гравитационная заливка для производства высокопрочных деталей из цветных металлов. Этот метод, часто называемый гравитационное литьё под давлениемВ ней используются прочные металлические матрицы для достижения превосходных механических свойств и стабильности размеров при длительном производстве. В основном он используется для среднесерийного производства алюминиевых, магниевых и медных сплавов, обеспечивая баланс между целостностью отливки и экономической эффективностью.

Что такое литье в постоянные формы

Литье в постоянные формы это технология формовки металла, при которой используются многоразовые металлические штампы, заполняющие полости и придающие конечной детали форму под действием силы тяжести. Обозначение "Постоянный" означает, что форма - как правило, изготовленная из прочного чугуна или инструментальной стали - разработана таким образом, чтобы выдерживать многократные термические циклы, позволяя проводить тысячи циклов литья без разрушения. По сравнению с одноразовыми формами, используемыми в песчаном или литье по выплавляемым моделям, металлическая форма обладает значительно большей прочностью и стабильностью. Эта стабильность напрямую связана с высокой точностью литья. Этот процесс в первую очередь оптимизирован для литья алюминиевые, магниевые и медные сплавы из-за более низкой температуры плавления.

Как работает процесс

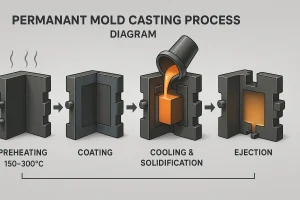

Пошаговый процесс литья в постоянную форму, показывающий этапы нагрева, нанесения покрытия, заливки и застывания.

Точность и повторяемость, характерные для литья в постоянные формы, являются результатом строгого, тщательно контролируемого многоступенчатого цикла:

Подготовка формы и предварительный нагрев

Цикл начинается с обеспечения чистоты и предварительного нагрева металлических штампов. Формы обычно нагревают до точной рабочей температуры, часто в диапазоне от 150 до 300 °C. Этот начальный этап жизненно важен для обеспечения термической стабильности, необходимой для контроля скорости охлаждения и предотвращения таких дефектов, как холодное замыкание или растрескивание.

Нанесение покрытия

Тонкое огнеупорное покрытие, например графит или нитрид борананосится на внутренние поверхности пресс-формы. Это покрытие выполняет двойную функцию: предотвращает прилипание расплавленного металла к стальной матрице (действует как разделительный агент) и выступает в качестве теплового барьера, регулирующего скорость теплопередачи, контролируя скорость затвердевания металла.

Заливка и затвердевание металла

Расплавленный металл заливается непосредственно в полость формы под действием силы тяжести - внешнее давление обычно не используется. Быстрый отвод тепла через металлическую форму инициирует быстрое, направленное затвердевание. Скорость охлаждения, зависящая от температуры формы и нанесенного покрытия, является основным фактором, определяющим конечную мелкозернистую структуру и механическую прочность детали.

Открытие и выталкивание пресс-формы

После полного застывания металла форму открывают. Жесткая отливка безопасно извлекается, часто с помощью встроенного выталкивающие штифты или автоматизированных систем. Этот процесс удаления должен быть точно рассчитан по времени, чтобы предотвратить усадку отливки на матрице и ее деформацию.

Отделка и подрезка

На заключительных этапах отливка отделяется от системы затвора и стояка, а также удаляются мелкие загрязнения. Затем полученный компонент может подвергнуться вторичной обработке, например термическая обработка (например, процесс T6 для алюминиевых сплавов), чтобы оптимизировать его конечные механические свойства, такие как твердость и пластичность.

Виды литья в постоянные формы

Помимо стандартного метода гравитационного залива, появилось несколько усовершенствованных вариантов литья в постоянные формы, позволяющих улучшить заполнение формы, уменьшить количество дефектов и расширить возможности процесса для изготовления сложных деталей. Выбор подходящего варианта часто является ключевым инженерным решением, основанным на сложности детали и требованиях к ее производительности.

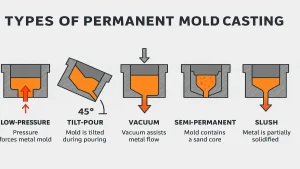

Инфографика, сравнивающая пять вариантов процесса литья в постоянную форму с различными конфигурациями заливки и формы.

1. Постоянная пресс-форма низкого давления (LPPM)

В этом варианте расплавленный металл выталкивается вверх в полость формы из герметичного тигля под небольшим давлением воздуха (обычно менее 0,7 бар). Контролируемое заполнение без турбулентности сводит к минимуму окисление и пористость, в результате чего получаются исключительно плотные и чистые отливки. Это делает его идеальным для компонентов с высокой степенью интеграции, таких как автомобильные колеса.

2. Наклонно-заливная постоянная форма

В данном случае форма установлена на наклонном механизме, который постепенно переходит из горизонтального положения в вертикальное во время заливки. Это плавное движение регулирует скорость потока металла и минимизирует турбулентность, уменьшая захват воздуха в тонкостенных или крупных отливках, чувствительных к разрывам потока.

3. Вакуум-ассистированная постоянная пресс-форма

Нагнетание вакуума в полость штампа во время заливки активно втягивает расплавленный металл в сложные участки и одновременно устраняет захваченные газы. В результате получается более тонкая микроструктура с минимальной пористостью - такой подход очень предпочтителен для герметичных компонентов и алюминиевых сплавов аэрокосмического класса, где уровень дефектов должен быть практически нулевым.

4. Литье в полупостоянную форму

Этот гибридный подход сочетает в себе многоразовые металлические штампы и расходуемые песчаные керны для создания сложных внутренних полостей или вырезов. Благодаря использованию песка для создания внутренней геометрии, эта технология позволяет использовать постоянную пресс-форму для изготовления конструкций, для которых в противном случае потребовались бы полностью расходуемые пресс-формы, что значительно повышает геометрическую гибкость.

5. Заливка слякоти

Литье со сливом - нишевый вариант, при котором застывает только внешний слой заливаемого металла, а затем выливается оставшийся жидкий металл. При этом получаются полые тонкостенные отливки с контролируемой толщиной, обычно используемые для изготовления декоративных изделий или очень легких изделий, где прочность конструкции не является основным требованием.

Материалы, используемые при литье в постоянные формы

Выбор материала при литье в постоянные формы имеет решающее значение и включает в себя три различных набора материалов, взаимодействие которых определяет качество конечного продукта и эффективность процесса:

-

Металлы для пресс-форм: Сами штампы изготавливаются из материалов с высокой термоусталостной прочностью, в первую очередь из высококачественных чугун или специализированные H13 инструментальная сталь. Эти материалы выбраны с учетом их устойчивости к многократным и быстрым температурным циклам, что обеспечивает длительный срок службы штампов.

-

Литейные сплавы: Процесс отлично подходит для цветных металлов, включая алюминий (например, A356, 319 серия), магний, латунь, и бронза. Использование этих сплавов с более низкой температурой плавления имеет решающее значение для управления тепловой нагрузкой на металлические штампы.

-

Покрытия: Огнеупорные покрытия, в первую очередь графит и нитрид бораОни необходимы как для распалубки (в качестве разделительного агента), так и для терморегулирования. Долговечность и равномерность этих покрытий имеют решающее значение для достижения стабильного качества поверхности и продления срока службы металлической матрицы.

Преимущества литья в постоянные формы

Литье в постоянные формы имеет ряд инженерных преимуществ по сравнению с методами литья в расходуемые формы, особенно в плане механической целостности и стабильности производства:

-

Высокая механическая прочность: Высокая теплопроводность металлической формы ускоряет затвердевание, улучшает зернистую структуру и повышает механическую прочность, твердость и износостойкость.

-

Превосходная точность размеров: Жесткие стальные или железные штампы обеспечивают отличную повторяемость, обычно поддерживая допуски около ±0,25 мм с минимальным короблением или искажением.

-

Отличная обработка поверхности: Гладкие поверхности полости и контролируемое охлаждение позволяют получить значения шероховатости поверхности в диапазоне Ra 3,2-6,3 мкм - значительно лучше, чем при литье в песчаные формы.

-

Снижение требований к обработке: Точность, близкая к чистовой форме, часто исключает или сводит к минимуму обработку после литья, что сокращает время производства и стоимость одной детали.

-

Высокая повторяемость: Каждый штамп можно использовать тысячи раз с неизменной производительностью, что делает его пригодным для средне- и крупносерийного производства.

-

Улучшенная целостность металла: Направленное затвердевание минимизирует пористость и усадочные дефекты, что позволяет получать более плотные и герметичные отливки.

Ограничения литья в постоянные формы

Несмотря на свои механические преимущества, литье в постоянные формы имеет ряд ключевых ограничений, которые влияют на возможность его применения:

-

Ограниченный диапазон размеров деталей: Большие или нестандартные детали непрактичны из-за веса пресс-формы, ограничений по перемещению и неравномерности охлаждения.

-

Высокая стоимость инструмента: Первоначальные инвестиции в обработку и термообработку металлических штампов значительны, что делает этот процесс нерентабельным при изготовлении коротких партий или прототипов.

-

Ограничения на материалы: Процесс ограничен в основном цветными сплавами (алюминий, магний, медь); черные металлы вызывают чрезмерное тепловое напряжение и износ штампов.

-

Геометрические ограничения: Сложные внутренние элементы и глубокие подрезы трудно изготовить без расходных сердечников или гибридных конструкций.

-

Термическая усталость и техническое обслуживание: Непрерывные циклы нагрева и охлаждения постепенно разрушают поверхности штампов, что требует регулярного осмотра и повторного нанесения покрытия для поддержания качества.

Когда следует использовать литье в постоянные формы

Литье в постоянные формы - это оптимальное решение для специфических производственных профилей, где требуется баланс между производительностью и экономической эффективностью.

Вы должны рассмотреть этот процесс, когда проект требует средние объемы производстваКак правило, от тысяч до десятков тысяч деталей в год. Это предпочтительный выбор для производства высокая прочность, высокая повторяемость компонентов из алюминиевых, магниевых или медных сплавов. Идеальные детали имеют умеренную сложность, относительно равномерную толщину стенок и требуют лучшего качества поверхности, чем может обеспечить литье в песчаные формы. С другой стороны, этот процесс не рекомендуется для производства прототипов, небольших партий, деталей, требующих литья черных металлов, или деталей с очень неправильной или массивной геометрией.

Это делает литье в постоянные формы идеальным выбором, когда важны прочность, повторяемость и точность поверхности без чрезмерных затрат на оснастку, характерных для литья под высоким давлением.

Применение в современной промышленности

Благодаря своей надежности и превосходным механическим свойствам литье в постоянные формы является неотъемлемой частью высоконадежных отраслей, где требуются прочные детали из цветных металлов, производимые в умеренных объемах:

-

Автомобиль: Основные области применения включают высокопроизводительные поршниКронштейны двигателя, детали трансмиссии и тормозов, где постоянная плотность и прочность имеют первостепенное значение.

-

Аэрокосмическая и морская промышленность: Используется для критических корпуса клапановКорпуса насосов и конструкционные фитинги, требующие высокой прочности и коррозионной стойкости.

-

Машины и электроника: Такие компоненты, как гидравлические коллекторыТочность и плотность процесса значительно выигрывают у специализированных корпусов редукторов и прочных корпусов электрических разъемов.

Этот процесс отлично подходит для применения в тех случаях, когда особое внимание уделяется надежной прочности, плотности и постоянству при стабильном и умеренном объеме производства.

Перспективы развития машиностроения

Литье в постоянные формы сохраняет свое критическое положение в производственной экосистеме как оптимальное решение для высокотехнологичного среднесерийного производства. Оно успешно позиционируется как надежная, воспроизводимая альтернатива, преодолевающая разрыв в стоимости и допусках между дешевым, низкодопустимым литьем в песчаные формы и высокоскоростным, высокозатратным литьем под давлением. Будущие технологические достижения направлены на расширение умереть благодаря сложным материалам покрытия, повышению эффективности за счет автоматизированные системы разлива, и развитие гибридные системы пресс-форм в которые интегрированы расходуемые сердечники для повышения геометрической сложности.

Вам нужны неразъемные литейные формы инженерного класса из алюминиевых или медных сплавов? Присылайте нам свои чертежи для быстрой проверки DFM и получения надежного предложения.