Вакуумное литье - это технология тиражирования, широко используемая в циклах разработки изделий, в частности для производства деталей высокой точности, необходимых для проверки конструкции, функциональных испытаний и ограниченных серий. Эта методология позволяет преодолеть разрыв между единичными прототипами, полученными с помощью аддитивного производства, и крупносерийными возможностями оснастки для массового производства.

Принципиальной особенностью процесса является использование "мягкой оснастки" - форм из жидкой силиконовой резины для точного копирования мастер-шаблона. Он идеально подходит для изготовление прототипов и малосерийное производство где требуемое количество обычно составляет от 10 на 100 единиц на одну пресс-форму. Он позволяет получать детали с превосходной отделкой поверхности и свойствами материала, которые в точности повторяют конечный производственный пластик, что делает его критически важным шагом в понимании методов тиражирования, используемых для предсерийной оценки и проверки сборки.

В этом руководстве представлен инженерно-информационный обзор процесса вакуумного литья с акцентом на технические параметры, материаловедение и контроль качества, необходимые для достижения точности размеров и желаемых механических характеристик.

Что такое вакуумное литье

Вакуумное литье, также известное как уретановое или полиуретановое литье, - это производственный процесс, основанный на принципе использования отрицательного давления для втягивания жидкого материала в гибкий силиконовая форма. Эта технология обеспечивает полное заполнение формы, предотвращая захват воздуха и образование пузырьков, которые являются общими проблемами при литье под атмосферным давлением.

В основе технологии лежит двухкомпонентная система: мягкая оснастка и литьевая смола. Сайт силиконовая форма это эластомерный инструмент, созданный путем окружения мастер-модели жидким силиконом и последующего его отверждения. Эта оснастка обеспечивает передачу деталей с высоким разрешением и является экономичной для небольших партий. Материал для литья в основном полиуретановая смола (PU resin), семейство полимеров, выбранных за их способность имитировать широкий спектр инженерных пластмасс, включая ABS, PC, PP и эластомеры. Процесс представляет собой метод репликационного литья, проводимый в вакуумных условиях с регулируемыми параметрами.

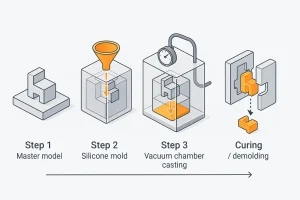

Как работает процесс вакуумного литья

Весь рабочий процесс вакуумного литья систематически выполняется в четыре критические фазы для обеспечения повторяемости результатов и качества деталей.

1. Создание мастер-модели

Качество конечной литой детали напрямую зависит от точности размеров и качества обработки поверхности мастер-модель. Мастер-модель обычно изготавливается с использованием методов аддитивного производства высокого разрешения (например, SLA, PolyJet) или прецизионной обработки с ЧПУ.

- Точность размеров: Мастер-модель должна соответствовать критическим допускам конечной детали.

- Подготовка поверхности: Очень гладкая поверхность, часто Ra 0,8-1,6 мкмЭто необходимо, так как силиконовая форма будет повторять все детали поверхности, включая изъяны.

2. Силиконовая оснастка

Мастер-модель устанавливается в коробку для литья, и вокруг нее заливается жидкая силиконовая резина. Вся сборка помещается в вакуумную камеру (≈ 1 кПа (абсолютное)) для удаления пузырьков воздуха из жидкого силикона.

- Затвердевание: Силикон отверждается, часто при ≈ 40 °C, для ускорения полимеризации.

- Подготовка инструмента: После затвердевания форму аккуратно вскрывают по заранее намеченной линии раздела и удаляют мастер-модель, оставляя полость, готовую для литья. Срок службы типичной пресс-формы составляет 20-25 отливок до того, как ухудшение размеров станет критическим фактором.

3. Подготовка смолы и вакуумная заливка

Этот этап выполняется в вакуумной литейной машине. Двухкомпонентный полиуретановая смола точно взвешивается, перемешивается под вакуумом и дегазируется.

- Контроль температуры: Как форма, так и компоненты смолы предварительно кондиционируются, обычно для того, чтобы ≈ 25-35 °CДля контроля вязкости и срока годности.

- Вакуумная заливка: Смешанная смола вводится в полость силиконовой формы. Весь процесс заливки происходит под 1-5 кПа (абсолютное) чтобы обеспечить полное заполнение без захвата воздуха.

4. Отверждение и отделка

После заливки заполненная форма извлекается из вакуумной камеры и переносится в печь для отверждения.

- После лечения: Термическая обработка, обычно при 60-80 °C для 2-4 часаприменяется для достижения конечных механических свойств и химической стабильности полиуретановой смолы.

- Отделка: После затвердевания деталь извлекается, удаляются бегунки, литники и зазоры. Стандартные операции отделки включают шлифовку, покраску или нанесение текстуры для соответствия заданным требованиям к качеству поверхности.

Контроль процесса и параметры качества

Стабильность процесса и однородность деталей при вакуумном литье зависят от строгого контроля параметров. В следующей таблице приведены основные контрольные точки проектирования.

| Контрольная точка параметров | Целевой диапазон / спецификация | Механизм критического контроля |

| Вакуумное давление (заливка) | 1-5 кПа | Вакуумметр высокого разрешения, автоматическое управление циклом |

| Температура формы (заливка) | 25-35 °C | Камера с регулируемой температурой или нагревательные пластины |

| Температура отверждения (после отверждения) | 60-80 °C | Калиброванная конвекционная печь, контролируемое время цикла |

| Точность размеров | ± 0,2 мм (для размеров ≤ 100 мм) | Высокоточная мастер-модель, минимальный контроль усадки |

| Отделка поверхности | Ra 0,8-3,2 мкм | Качество поверхности мастер-модели, целостность силиконовой формы |

| Коэффициент смешивания материалов | Определяется с помощью смолы TDS (± 1% масса) | Калиброванные весы, проверяемые технологические журналы |

Материалы, используемые при вакуумном литье

Материалы мастер-модели

Предпочтительными материалами являются фотополимеры (SLA/DLP) или высококачественные инженерные пластики (например, ABS, POM), если они обрабатываются на ЧПУ. Материал должен выдерживать тепловую нагрузку при отверждении силикона (≈ 40 °C) и обладают достаточной жесткостью для сохранения стабильности размеров в процессе изготовления инструмента.

Свойства силиконовых форм

Силиконовый материал представляет собой двухкомпонентную резину RTV (Room Temperature Vulcanizing), выбранную в первую очередь за ее прочность на разрыв, гибкость и термостойкость. Высококачественный силикон позволяет воспроизводить даже самые мелкие детали. 0,1 мм. Усадка во время отверждения силикона является критическим фактором, обычно контролируется до 0,1-0,3%.

Полиуретановые (ПУ) смолы

Преимущество вакуумного литья заключается в универсальности полиуретановые смолы. Эти материалы разработаны для моделирования инженерных свойств, включая:

- Жесткие пластики: Имитация ABS (высокая ударопрочность, D75-D85 Твердость по Шору), PC (прозрачный, высокая прочность).

- Эластомеры: Имитация резины или TPE, с твердостью от A30 на A90 Берег.

- Специальные смолы: Огнестойкие (UL94-V0), биосовместимые (USP Class VI) или высокотемпературные составы.

Проблемы выбора материала

Основная проблема заключается в достижении точных механических и тепловых свойств термопласта производственного класса. Хотя полиуретановые смолы могут в точности имитировать эксплуатационные характеристики, истинная эквивалентность недостижима. Инженеры должны подтвердить характеристики материала с помощью функциональных испытаний на контрольные партии.

Преимущества и ограничения

| Преимущества (инженерные параметры) | Ограничения (ограничения процесса) |

| Точность поверхности: Точное копирование поверхности мастер-модели, вплоть до Ra 0,8 мкм. | Точность размеров: Ограничение на усадку материала, обычно 0,2-0,5%. |

| Гибкость материала: Широкий ассортимент полиуретановая смола варианты, имитирующие производственные пластики. | Срок службы инструмента: Мягкая оснастка ограничивает объем производства до ≈ 20-25 отливок на одну форму. |

| Геометрическая сложность: Позволяет выполнять глубокие подрезы и сложные детали с минимальными требованиями к тяге. | Размер детали: Стандартные детали, как правило, ограничены объемом вакуумной машины. ≤ 1000 мм (зависит от оборудования). |

| Время-часть: Время цикла оптимизировано для сокращения сроков изготовления валидационных шкал. | Толщина стенок: Тонкие стенки ( 10 мм) создают трудности при литье. |

Промышленные применения вакуумного литья

Вакуумное литье - это ресурсосберегающее решение для различных отраслей промышленности, где требуются высокоточные прототипы и мелкосерийные детали.

- Автомобиль: Используется для изготовления макетов деталей интерьера (приборные панели, вентиляционные элементы), проверки эстетических и тактильных свойств, а также для предсерийной оценки внешних деталей отделки, подвергающихся низким нагрузкам.

- Потребительская электроника: Изготовление прототипов корпусов, требующих превосходной обработки поверхности для эстетического обзора и проверки соответствия и функциональности, часто с имитацией текстуры.

- Медицинские приборы: Создание детальных, биосовместимых прототипов (с использованием специализированных смол) для моделей хирургического планирования и эргономических испытаний портативных устройств перед дорогостоящими инвестициями в жесткую оснастку.

- Проверка дизайна: Необходим для заключительного этапа проверки конструкции, позволяя инженерам тестировать функциональные узлы, элементы цвета, отделки и текстуры (CF&T) перед тем, как приступить к серийному изготовлению оснастки.

Сравнение с другими методами литья

Сравнение с литьем под давлением

Литье под давлением является эталоном крупносерийного производства, характеризуется высокой первоначальной стоимостью оснастки (твердая сталь или алюминий) и быстрым временем цикла. Вакуумное литье использует недорогую силиконовую оснастку и предлагает контролируемый цикл оптимизированный для малосерийное производство. Превосходный допуск на размеры при литье под давлением (± 0,05 мм), то это можно променять на гибкость и низкие первоначальные инвестиции в вакуумное литье для валидационных партий. Резюме: Вакуумное литье является предпочтительным способом для предсерийной оценки, когда затраты на оснастку являются основным ограничением.

Сравнение с 3D-печатью (аддитивное производство)

Аддитивные методы производства (например, FDM, SLA) лучше всего подходят для изготовления единичных деталей или итераций дизайна. Однако, полиуретановые смолы Используемые в вакуумном литье материалы, как правило, обладают лучшими тепловыми, механическими и поверхностными характеристиками, более близкими к настоящим производственным материалам. Вакуумное литье по своей сути является процессом репликации, что делает его превосходным для производства контрольные партии идентичных деталей с одинаковыми свойствами материала. Реферат: Вакуумное литье обеспечивает повышенную точность и повторяемость материала при изготовлении партий изделий 10+ единиц по сравнению с большинством аддитивных процессов.

Сравнение с центробежным литьем

Центробежное литье используется в основном для металлов или для решения особых геометрических задач. При этом используется вращательная сила для подачи материала в форму. Вакуумное литье основано на отрицательном давлении, что делает его высокоэффективным для обеспечения беспустотного заполнения сложных геометрических форм с использованием низковязких материалов. Полиуретановые смолы. Центробежное литье меньше используется для моделирования инженерных пластмасс. Реферат: Вакуумное литье оптимизировано для создания сложных геометрических форм с использованием полиуретановых смол в условиях вакуума, контролируемых по параметрам, в отличие от центробежного литья, основанного на кинетической силе.

Инженерное заключение

Процесс вакуумного литья обеспечивает надежный и ресурсосберегающий метод производства высокоточных, функциональных деталей для предсерийной оценки и ограниченного количества. малосерийное производство. Достижение стабильного качества зависит от тщательного контроля параметров процесса, включая вакуумное давление (1-5 кПа), термическое кондиционирование (25-35 °C), и циклы после отверждения (60-80 °C). Контролируемое применение полиуретановые смолы в пределах силиконовая форма Система обеспечивает согласованность деталей и точность размеров в пределах ± 0,2 мм диапазон допусков, критический для успешного контрольные партии.

Вакуумное литье остается одним из наиболее ценных методов тиражирования, позволяющих соединить конструкторский замысел и технологичность.

Инженеры, изучающие методы проверки прототипов или мягкой обработки, могут использовать этот процесс в качестве эталона для понимания того, как параметры литья влияют на точность размеров, качество поверхности и повторяемость.