В современном производстве постоянно растет спрос на металлические детали с высокой точностью, отличным качеством поверхности и эффективным производством. Хотя традиционное литье в песчаные формы отличается низкой стоимостью, оно часто не может соответствовать этим строгим стандартам. Литье в оболочку, также известное как процесс Croning, - это усовершенствованная технология литья, разработанная именно для решения этих проблем. В этой статье мы рассмотрим процесс, материалы, преимущества, недостатки и промышленное применение этого передового метода.

Что такое шелл-формование?

Литье в оболочку, или процесс Кронинга, - это передовой метод литья в расходуемые формы с использованием тонкой жесткой формы, образованной смесью мелкого кварцевого песка и термореактивной связующей фенольной смолы. В отличие от традиционного литья в песок, в этой технике используется многоразовый металлический шаблон с подогревом для частичного отверждения песчано-смоляной смеси, создавая прочную, тонкую оболочку. Эта форма для раковин ценится за способность производить околосетевая форма отливки с высокая точность размеров и заметно превосходная обработка поверхностиЭто делает ее незаменимой при крупносерийном производстве сложных деталей, особенно из черных металлов, таких как сталь и чугун.

Как работает процесс формования оболочек

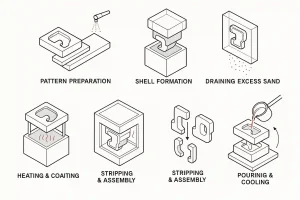

Литье в оболочку - это процесс литья в расходуемую форму, при котором форма представляет собой тонкостенную оболочку (обычно Толщина от 10 до 20 мм) из песка, покрытого смолой. Основные этапы работы следующие:

Технологическая схема процесса литья оболочек (процесс Croning), показывающая семь основных этапов: Подготовка шаблона, нагрев и нанесение покрытия, формирование оболочки, удаление излишков песка, отверждение оболочки, разборка и сборка, заливка и охлаждение.

- Подготовка выкройки: Многоразовый металлический шаблон (обычно чугун или сталь), соответствующая форме желаемой детали и учитывающая усадку, создается из двух половин.

- Нагрев и смазка детали: Металлический шаблон нагревается до температуры между 175°C и 370°C (обычно 230°C - 260°C) и покрыты разрыхлителем (например, стеаратом кальция) для предотвращения прилипания.

- Образование ракушек (сброс): Нагретый шаблон прижимается к коробке с песком, покрытым смолой. Затем ящик переворачивается, и под воздействием тепла слой смолы частично затвердевает, образуя тонкую прочную оболочку.

- Удаление излишков песка: Коробка переворачивается; рыхлый, незатвердевший песок отпадает, оставляя только полузатвердевшую оболочку, приклеенную к узору.

- Вылечить раковину: Оболочка помещается в печь для полного отверждения смолы, в результате чего она приобретает окончательную жесткость (Прочность на разрыв около 2,4-3,1 МПа).

- Разборка и сборка: Затвердевшая половина оболочки выталкивается. Две или более половинок соединяются (зажимаются или склеиваются), чтобы сформировать полную форму. Затем форма часто помещается в колбу и поддерживается подложкой (песком или металлической дробью) для дополнительной прочности.

- Разливка и охлаждение: Расплавленный металл заливается в полость формы. После застывания оболочка разбивается на части, чтобы извлечь отливку.

Материалы, используемые при формовке оболочек

- Материалы оболочки:

- Мелкий кварцевый песок: Обеспечивает огнеупорную структуру.

- Связующее вещество из термореактивной смолы: Чаще всего Фенольная смола (3% ~ 6% по весу), который при затвердевании выступает в качестве высокопрочного связующего.

- Материал выкройки:

- Обычно Чугун или сталь для обеспечения долговечности и устойчивости к термоциклированию. Графит может использоваться для высокореакционных металлов.

- Литьевые металлы:

- Процесс универсален и подходит как для черные и цветные металлы, в том числе: Чугуны (Серый, вязкий), Стали (Углеродистые, легированные, нержавеющие), Алюминиевые сплавы, и Медные сплавы (Бронза, Латунь).

Преимущества литья в оболочку

- Превосходная точность размеров: Жесткая оболочка, скрепленная смолой, обеспечивает гораздо более жесткие допуски (± 0,030 дюйма свыше 6 дюймов), чем при традиционном литье в песчаные формы.

- Отличная обработка поверхности: Обеспечивает высококачественную отделку (около От 200 до 250 RMS), что позволяет минимизировать постобработку.

- Высокая скорость производства: Идеально подходит для средние и большие объемы производство благодаря возможности автоматизации и многоразовым металлическим шаблонам.

- Уменьшенная обработка: Высокая точность позволяет получать детали практически чистой формы, что значительно снижает общие производственные затраты.

- Длительный срок службы узора: Прочные металлические детали рассчитаны на множество циклов.

- Отличный срок хранения: Затвердевшие формы для оболочек можно хранить неограниченное время.

Недостатки и ограничения

- Высокая стоимость инструмента: Дорогостоящие металлические детали делают процесс нерентабельным для малообъемные бегает.

- Высокая стоимость материала: Термореактивная смола значительно дороже глиняных связующих, используемых при традиционном литье в песчаные формы.

- Ограничения по размеру и весу: Обычно ограничивается малые и средние размеры части (обычно под 30 кг или 65 фунтов).

- Пары и запах: Разложение смолы во время отверждения и заливки требует надлежащей вентиляции.

- Прочность формы: Тонкая оболочка может потребовать внешней опоры для отливки тяжелых деталей.

Применение в современной промышленности

Литье в оболочку широко распространено в отраслях, где требуются высококачественные, повторяющиеся компоненты:

- Автомобильная промышленность: Используется для таких важных компонентов, как головки блока цилиндров, коленчатые валы, распределительные валы, корпуса клапанов, и детали трансмиссии.

- Машиностроительная промышленность: Производство корпуса насосов, компоненты клапанов, шестернии крышки подшипников.

- Аэрокосмический и энергетический сектор: Производство высокоточных деталей и компонентов для управления жидкостями.

- Медицинское оборудование: Отливка небольших сложных деталей.

Сравнение с другими процессами литья

Литье в оболочку занимает стратегическое положение, балансируя между стоимостью и точностью между распространенными методами литья:

| Характеристика/процесс | Формование оболочек | Отливка из зеленого песка | Инвестиционное литье | Литье под давлением |

| Тип пресс-формы | Расходуемая тонкая оболочка (песок, скрепленный смолой) | Расходуемая насыпная форма (песок на глинистой основе) | Расходуемая прецизионная оболочка (керамический шлам) | Постоянная металлическая форма (Die) |

| Тип узора | Многоразовый металлический шаблон | Многоразовый шаблон из дерева/металла/пластика | Расходуемый восковой/пластмассовый шаблон | Без рисунка (штамп - это форма) |

| Точность размеров | Средний и высокий (Лучше, чем песок) | Низкий (Наименее точный) | Самый высокий (Лучшая точность) | Высокий (Вторая лучшая) |

| Отделка поверхности | Хорошо (Гладкий) | Бедный (Грубо) | Превосходно (Самый гладкий) | Хорошо/отлично |

| Структура затрат | Средний и высокий (Высокая стоимость детали) | Низкий (Самый низкий) | Высокий (Сложный процесс) | Очень высокий (Самая высокая стоимость оснастки) |

| Подходящий объем | От среднего до высокого | От низкого до высокого | От мала до велика | Очень высокий |

| Подходящие материалы | Черные и цветные металлы | Почти все металлы | Почти все металлы | Только металлы с низкой температурой плавления (Al, Zn, Mg, Cu) |

Ключевые точки сравнения:

- Против литья в зеленый песок: При литье в оболочку более высокая стоимость оснастки и материалов Превосходная точность, отделка и производительность.

- Сравнение с литьем по выплавляемым моделям: Формование оболочки - это экономичнее и быстрее для средних объемов, хотя и обладает несколько меньшей предельной точностью.

- Сравнение с литьем под давлением: Формование оболочек необходимо для литья металлы с высокой температурой плавления (например, сталь), которые не могут быть отлиты под давлением.

Заключение

Литье в оболочку - это технологически зрелое и эффективное решение для точного литья металлов. Если ваш проект требует средних и больших объемов деталей с жесткими требованиями к точности размеров и качеству поверхности, литье в оболочку - это оптимальный выбор для снижения затрат на механическую обработку после литья и обеспечения качества продукции.

Свяжитесь с нашими специалистами по литью сегодня, чтобы узнать, как литье в оболочковые формы может обеспечить точное и экономически эффективное решение для ваших критически важных компонентов!