Порошковое покрытие это передовая технология обработки поверхности, обеспечивающая исключительную защиту, долговечность и эстетическую привлекательность металлических деталей. С ноль летучих органических соединений Не содержащий растворителей, он стал жизненно важным решением в машиностроении, автомобилестроении, производстве архитектурной фурнитуры и бытовой техники.

В этой статье рассказывается о том, что такое порошковое покрытие, принцип работы, распространенные системы покрытия, подходящие материалы и предварительная обработка, поэтапный процесс и управление, преимущества, стандарты долговечности и испытаний, основные ограничения, конкретные области применения литья, а также краткий FAQ.

Что такое порошковая окраска?

Порошковое покрытие Не содержащий растворителей финишный процесс, который электростатически наносит сухой порошок на токопроводящий металл и отверждает его в единую, однородную пленку, обеспечивая долговечную защиту от коррозии и износа с ноль летучих органических соединений выбросы.

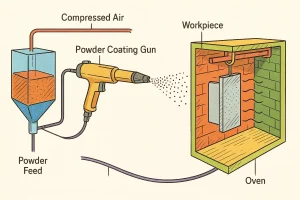

Принцип работы. Частицы порошка заряжаются электрическим током (обычно отрицательным) с помощью высоковольтного пистолета-распылителя и направляются на заземленную деталь. Под действием кулоновских сил они равномерно наносятся даже на сложные геометрические формы. Во время отверждения при 160-200 °C для 10-20 минПорошок плавится, разравнивается и химически сшивки в плотный термореактивный слой.

Рабочий процесс порошковой окраски с системой подачи, электростатическим пистолетом и этапом полимеризации.

Состав и черты. Типичная рецептура включает полимерные смолы (например, эпоксидная смола, полиэстер), пигменты, отвердители, и функциональный добавки. Основные характеристики: отсутствие растворителей, отсутствие летучих органических соединений, изначально более толстые/плотные пленки, высокая износостойкость и ударопрочность.

Состав и основные характеристики

Типичная рецептура включает полимерные смолы (например, эпоксидная смола, полиэстер), пигменты, отвердители, и функциональный добавки.

Ключевые черты: Не содержит растворителей, ноль летучих органических соединений, изначально более толстые/плотные пленки, высокая устойчивость к износу и механическим воздействиям.

Основные типы порошковых покрытий

Характеристики и пригодность порошкового покрытия зависят от используемой системы полимерных смол.

Четыре основных типа порошковых покрытий: эпоксидные, полиэфирные, гибридные и полиуретановые.

Распространенные типы в инженерных приложениях включают:

Эпоксидная смола

Эпоксидные порошковые краски предлагают отличная адгезия, превосходная химическая стойкость и высокая гибкость. Они обычно используются для внутренних работ, например, для внутренних покрытий труб, деталей машин и корпусов аккумуляторов, где требуется надежная защита от коррозии, но при этом необходимо избегать прямого воздействия солнечного света (УФ).

Полиэстер

Полиэфирные покрытия известны своими превосходная устойчивость к атмосферным воздействиям и Устойчивость к ультрафиолетовому излучениюБлагодаря этому они не выцветают и отличаются высокой прочностью при использовании на открытом воздухе. Они являются идеальным выбором для наружного применения, включая наружные конструкции, автомобильные колеса и архитектурные алюминиевые профили.

Гибрид (эпоксидно-полиэфирный)

Гибридные покрытия сочетают в себе лучшие свойства как эпоксидных, так и полиэфирных смол, что позволяет получить сбалансированная производительность Поперек коррозионной стойкости и умеренной атмосферостойкости. Они универсальны и экономичны, часто используются для изготовления металлических изделий общего назначения, корпусов бытовой техники и ящиков для инструментов.

Полиуретан / Акрил

Эти типы покрытий обеспечивают высококачественную отделку, характеризующуюся высокий глянец, отличная текучесть и сильная декоративная привлекательность. Они часто используются в областях, требующих эстетики высшего класса, например, при отделке автомобильных салонов и других дорогостоящих и эстетичных деталей.

Как работает процесс

Порошковая окраска - это стандартный четырехэтапный процесс, в котором предварительная обработка имеет первостепенное значение для успеха.

- Подготовка поверхности:

Это основа для адгезии покрытия и его коррозионной стойкости. Процесс включает тщательное обезжиривание, удаление ржавчины, промывку и формирование конверсионного покрытия, например фосфатирования (для стали) или бесхромового конверсионного покрытия (для алюминия).

Шероховатость поверхности Ра обычно контролируется между 1,6-3,2 мкм для усиления механической фиксации. - Электростатическое распыление:

Пистолет-распылитель заряжает частицы порошка, которые затем электростатически перемещаются и равномерно притягиваются к заземленной металлической заготовке. - Отверждение и сшивание:

Порошкообразная часть поступает в печь для полимеризации и нагревается при 160-200 °C для 10-20 минут.

Высокая температура расплавляет, выравнивает и инициирует необратимую реакцию сшивания, в результате чего образуется окончательная прочная защитная пленка. - Охлаждение и проверка:

После остывания детали проводится строгий контроль качества, включающий измерение толщины пленки, проверку блеска и адгезии (например, тест на перекрестную штриховку).

Материалы и цветные металлы

Порошковая окраска подходит для всех электропроводящих металлических подложек, а ее эффективность в значительной степени зависит от правильного сочетания порошковой системы и основного металла.

Распространенные субстраты включают: Алюминий и его сплавы, Нержавеющая сталь, Углеродистая сталь, Оцинкованная сталь, и Цинковые штамповки.

| Порошковая система | Типичная подложка | Характеристики |

| Эпоксидная смола | Стальные детали | Сильная адгезия, химическая стойкость, преимущественно для внутренних работ. |

| Полиэстер | Алюминиевые детали | Устойчивость к ультрафиолетовому излучениюОтличная атмосферостойкость, предпочтительная для использования на открытом воздухе. |

| Гибрид | Металлы общего назначения | Экономически эффективныйСбалансированная производительность, высокая универсальность. |

Рекомендуемая предварительная обработка: Для углеродистой стали, пескоструйная обработка + фосфатирование предлагается; для алюминия - бесхромовое конверсионное покрытие рекомендуется. Такая обработка значительно повышает прочность сцепления и коррозионную стойкость покрытия.

Преимущества порошкового покрытия

Порошковая окраска является предпочтительным выбором для многих инженеров и менеджеров по закупкам благодаря своим многочисленным основным преимуществам:

- Высокая степень защиты: Толстое, плотное покрытие обеспечивает превосходную устойчивость к коррозии, истиранию и ультрафиолетовому излучению.

- Экологическая польза: Не содержит растворителей и не выделяет летучих органических соединений; неиспользованный порошок используется повторно, что соответствует самым строгим экологическим стандартам.

- Эстетическая универсальность: Можно выполнять различные виды отделки по индивидуальному заказу, например Матовые, глянцевые, текстурированные, молотковые и металлические хлопья.

- Эффективный процесс: По сравнению с многослойной мокрой краской, порошковое покрытие однослойное покрытиеОн обеспечивает более короткий производственный цикл и идеально подходит для массового производства.

- Прочная пленка: Отвержденная пленка обладает отличной ударопрочностью, устойчива к растрескиванию и сколам и требует минимального ухода.

Долговечность и срок службы

Порошковое покрытие славится своей исключительной механической прочностью и устойчивостью к воздействию окружающей среды, обеспечивая длительную защиту.

В обычных промышленных условиях и на открытом воздухе качественное порошковое покрытие может обеспечить надежную защиту для 5-15 лет. Фактический срок службы зависит от системы порошка, толщины пленки и воздействия окружающей среды. В помещениях высококачественные эпоксидные покрытия могут прослужить более десяти лет.

Ключевые факторы долговечности: Долговечность покрытия напрямую зависит от его толщины и плотности, качества отверждения и условий окружающей среды. Только полностью сшитые пленки достигают максимальной ударной прочности и адгезии. В условиях повышенной влажности или сильного ультрафиолетового излучения, Полиэстер или Фторопласт необходимо выбрать систему. Долговечность обычно проверяется с помощью промышленных стандартов, таких как ASTM B117 испытание соляным туманом (для качественных покрытий часто требуется ≥ 1000 h) и ASTM D2794 испытание на удар.

Ограничения порошковой окраски

В инженерном деле очень важно осознавать технические ограничения порошкового покрытия:

- Не применяется на непроводящих основаниях (для таких материалов, как пластик или дерево, требуется специальная грунтовка или металлизация).

- Тонкопленочный контроль Сложность: Минимальная толщина пленки обычно составляет около 50 мкмПоэтому он не подходит для деталей, требующих точных зазоров или мелкой резьбы, из-за влияния допусков.

- Комплексное изменение цвета: Очистка окрасочной камеры и системы регенерации занимает много времени, что приводит к высокие затраты на смену цветачто делает его неэффективным при выполнении небольших партий многоцветных заказов.

- На отверждение влияет тепловая масса детали; большие или сложные детали подвержены риску. неравномерное отверждение.

- Сложный локальный ремонт: Повреждение покрытия - это трудно отремонтировать на месте и обычно требует полного повторного покрытия.

👉 Предложение по дизайну: На этапе проектирования тщательно учитывайте электропроводность детали, ее геометрию, количество цветов и характеристики партии, чтобы обеспечить экономичность и последовательность процесса порошковой окраски.

Области применения порошковых покрытий

Порошковая окраска широко используется для защиты и декорирования различных металлов и литейные поверхности. Он не только улучшает эстетическое восприятие, но и обеспечивает эффективную защиту от коррозии во влажной среде, солевом тумане и абразивных веществах.

К числу распространенных областей применения относятся:

- Чугунные и стальные отливки: Клапаны, корпуса насосов, основания двигателей и трубопроводная арматура, требующие высокой коррозионной стойкости.

- Алюминиевые отливки: Различные точные корпуса, декоративные компоненты, автомобильные колеса и детали двигателей.

- Архитектурное и наружное литье: Перила, светильники, декоративные элементы и уличная мебель.

- Промышленное оборудование: Шкафы управления, корпуса оборудования, кронштейны и конструктивные элементы.

На сайте постобработка отливокПорошковое покрытие часто является завершающим этапом защиты поверхности, используемым в сочетании с такими процессами, как пескоструйная обработка, фосфатирование или грунтовка образуя многослойную защитную систему, которая значительно продлевает срок службы литой детали.

Заключение

Порошковая окраска, обладающая высокой адгезией, превосходной коррозионной стойкостью и экологическими преимуществами, является незаменимой частью последующей обработки литья. Благодаря точному контролю температуры полимеризации и качества предварительной обработки оно может значительно продлить срок службы литых деталей и улучшить их окончательный внешний вид и качество, предлагая высокоценное и долговечное решение для поверхностей в современном производстве.

Запрос цитаты или поговорите с нашими инженерами-литейщиками уже сегодня.

Вопросы и ответы

1️⃣ Какова типичная толщина порошкового покрытия?

Обычно между 50-150 мкм. При точной подгонке деталей можно контролировать 40-60 мкм.

2️⃣ Какова температура отверждения порошковой краски?

В целом 160-200 °C для 10-20 минут. Эпоксидная смола обычно затвердевает в нижней части этого диапазона, в то время как Полиэстер как правило, требует немного более высоких температур.

3️⃣ Какие дефекты часто встречаются при порошковой окраске?

Апельсиновая корка, проколы, пузырьки, кратеры и изменение цвета, в основном вызванные недостаточной предварительной обработкой или неравномерным отверждением.

4️⃣ Можно ли окрашивать порошковыми красками алюминий или нержавеющую сталь?

Да. Оба требуют тщательной очистки и, как правило, пескоструйной обработки или фосфатирования/конверсионного покрытия для улучшения адгезии.

5️⃣ Подходит ли порошковое покрытие для наружного применения?

Да. Полиэфирные и фторуглеродные системы обладают превосходной устойчивостью к атмосферным воздействиям и ультрафиолетовому излучению, что делает их предпочтительным выбором для наружного применения.