Литье в гипсовые формы это технология точной металлообработки, которая ценится за способность воспроизводить мелкие детали и превосходную обработку поверхности деталей из цветных металлов. В этом процессе для создания форм используются материалы на основе гипса, что отличает его от более грубых методов на основе песка.

Как универсальная технология точного литья, литьё в гипсовые формы является стратегическим выбором для инженеров и производителей, которым требуются тонкие стенки и жесткие допуски в таких материалах, как алюминиевые и медные сплавы. В этом руководстве, основанном на оценке, подробно описаны механизм, материалы, сравнения и промышленное применение метода CC.

Что такое литье в гипсовые формы

Литье в гипсовые формы это промышленный процесс литья металлов с использованием форм на основе гипса, а не керамики или песка, для формирования сложных деталей из цветных металлов. Ключевой характеристикой этого метода является способность материала формы передавать мелкие детали рисунка, что приводит к превосходной отделке поверхности и точности размеров, которая конкурирует с литьем по выплавляемым моделям, но при этом имеет более низкую стоимость при определенных размерах партии. Цель литьё в гипсовые формы Это воспроизведение сложной геометрии и тонких деталей поверхности в деталях из цветных металлов, обычно требующих высокого эстетического качества или точного гидравлического уплотнения, без необходимости обширной механической обработки после литья.

Как работает процесс

Полный процесс литья гипса в основе своей является вариантом литьевого воска, адаптированным для использования гипсовых смесей. Механизм характеризуется высокой степенью точности при формировании формы с последующими специализированными процедурами сушки для обеспечения целостности формы во время заливки.

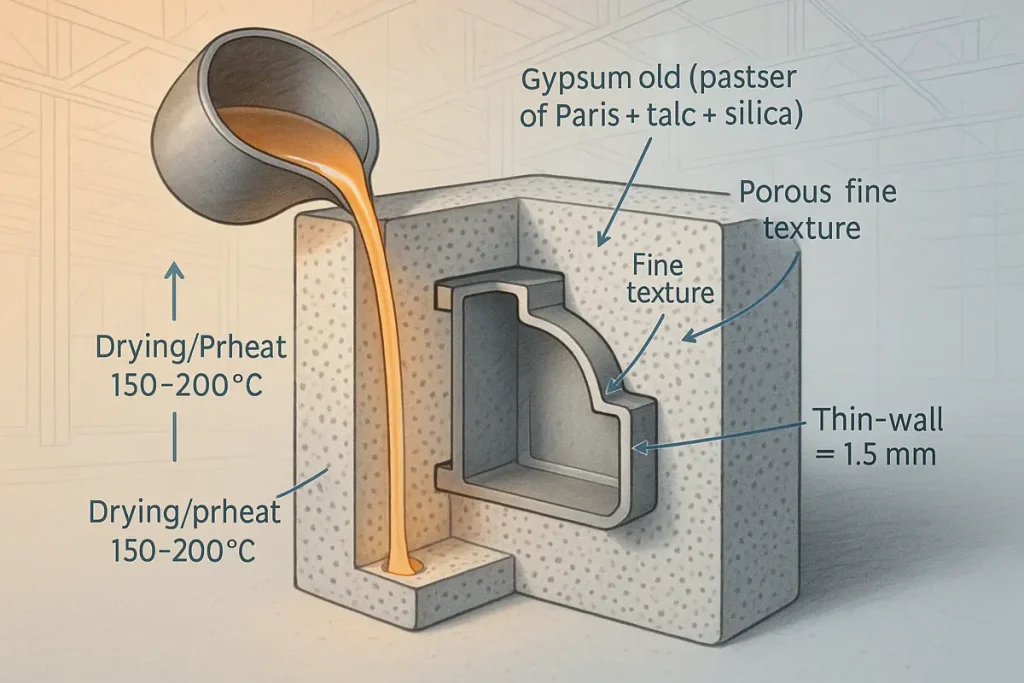

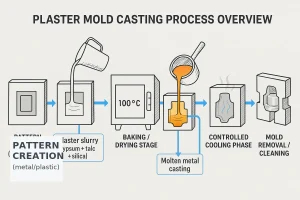

Иллюстрация процесса литья в гипсовую форму - от создания шаблона и заливки гипсового раствора до сушки, заливки металла и удаления формы.

Подготовка выкройки

Процесс начинается с создания мастер-шаблона, обычно из алюминия, латуни или пластика, который точно соответствует желаемым размерам конечного компонента с учетом усадки металла. Для деталей, требующих сердечников, изготавливается отдельная коробка для сердечников. Шаблон должен иметь очень гладкую поверхность, так как литьё в гипсовые формы идеально повторяет все недостатки поверхности.

Сборка шлама и пресс-формы

Затем готовится суспензия на основе гипса - смесь парижского гипса, воды и средств против растрескивания. Эта суспензия выливается на рисунок или в колбу с рисунком. Благодаря высокой текучести гипсовая форма Суспензия легко заполняет даже самые мелкие элементы и детали рисунка. После того как суспензия застынет (обычно в течение 15-20 минут), половинки формы разделяются, и узор аккуратно извлекается.

Выпечка и сушка

Затем форма проходит интенсивный многоступенчатый процесс выпечки и сушки. Этот этап очень важен, поскольку гипсовая форма содержит остаточную влагу, которая должна быть полностью удалена, чтобы предотвратить образование пара при заливке, что может привести к серьезным дефектам поверхности или взрыву. На начальном этапе удаляется свободная вода, а последующий высокотемпературный обжиг превращает остатки химически связанной воды в пар, в результате чего получается прочная, пористая структура с достаточным проницаемость для удаления воздуха, задержанного во время литья. Этот специализированный процесс сушки является одним из факторов, ограничивающих скорость всего метода CC.

Литье и затвердевание

Когда форма полностью запечена и часто еще горячая (около 150-200°C), расплавленный металл - как правило, с низкой температурой плавления цветные металлы например, алюминиевые или медные сплавы, заливается в полость формы. Высокая термостойкость гипса позволяет металлу застывать относительно медленно, способствуя равномерной зернистой структуре. После застывания гипс отделяется от конечного гипсовая отливка. Гипсовая форма является расходным материалом и не может быть использована повторно.

Материалы, используемые при отливке гипса

Форма, используемая в этом прецизионном методе, состоит из специальных материалов, предназначенных для придания тонкой детализации и устойчивости при повышенных температурах. Основной ингредиент состав для гипсовых форм Это парижский гипс (гемигидрат сульфата кальция, CaSO₄-½H₂O), известный своей превосходной способностью воспроизводить детали и быстрым временем схватывания.

Для повышения структурной целостности, термической стабильности и существенного проницаемость, вводятся добавки. В их состав обычно входят тальк, кремнезем, стекловолокно и противоусадочные добавки. Кремнезем обеспечивает устойчивость к растрескиванию на критической стадии высокотемпературного обжига, а тальк и другие мелкие порошки помогают контролировать пористость формы, обеспечивая выход газов во время заливки без образования дефектов поверхности.

Литье в гипсовые формы почти исключительно для цветные металлы с относительно низкой температурой плавления. Наиболее распространенными материалами для литья являются:

- Алюминиевые сплавы (например, Al-Si): Отличная текучесть и соотношение прочности и веса; идеально подходит для сложных деталей, требующих тонкой проработки.

- Медные сплавы (например, латунь, бронза): Используется для изготовления сантехнических приборов, декоративных деталей и компонентов, требующих хорошей коррозионной стойкости.

- Сплавы магния и цинка: Встречается реже, но используется, когда требуется определенный вес или механические свойства.

Максимальная температура эксплуатации гипсовой формы ограничивает выбор материала; сталь и железные сплавы обычно не подходят, так как их высокая температура жидкости может повредить структуру формы.

Преимущества литья в гипсовые формы

С инженерной точки зрения, литьё в гипсовые формы обеспечивает высокую точность изготовления, особенно там, где качество поверхности и сложные элементы имеют первостепенное значение.

Основной Преимущества литья в гипсовые формы включают:

- Превосходная отделка поверхности: Тонкий размер частиц гипсовой суспензии позволяет получить тонкую поверхность Ra 0,8-3,2 мкм, значительно более гладкую, чем при традиционном литье в песок, и сравнимую с литьем по выплавляемым моделям.

- Отличная точность размеров: Допуски обычно поддерживаются на уровне ±0,25 мм для малых размеров, что делает метод гипсового литья Идеально подходит для деталей, требующих точных сопрягаемых поверхностей.

- Возможность создания замысловатой геометрии: Высокая текучесть гипсового раствора позволяет воспроизводить тонкие стенки (до 1,5 мм) и сложные внутренние элементы, что очень важно для гидравлических компонентов.

- Снижение затрат на обработку: Благодаря высокой точность и отделки, обработка после литья часто сводится к минимуму или вовсе исключается, что приводит к значительной экономии средств.

- Более низкие затраты на оснастку (по сравнению с постоянной пресс-формой): Несмотря на то, что формы являются расходным материалом, стоимость оснастки для создания шаблонов ниже, чем для постоянных (металлических) форм, что делает их экономически выгодными для среднесерийных партий.

Ограничения литья в гипсовые формы

Несмотря на преимущества в точности, литьё в гипсовые формы представляет собой несколько ключевых ограничений, которые необходимо учитывать при выборе процесса.

Самые значительные недостатки литья в гипсовые формы это:

- Ограничение на материалы: Процесс строго ограничен цветные металлы (алюминий, латунь, бронза и т.д.), потому что гипсовая форма быстро разрушается при температуре выше 1200°C, поэтому не подходит для стали и чугуна.

- Медленный производственный цикл: Обязательный, расширенный выпечка и сушка Период, необходимый для удаления влаги из материала формы, занимает много времени (часто более 12 часов), что значительно замедляет общий темп производства по сравнению с автоматизированными методами изготовления песчаных или постоянных форм.

- Расходуемость пресс-формы: Как и при литье в песчаные формы и литье по выплавляемым моделям, гипсовая форма разрушается для извлечения детали, что увеличивает отходы материала и трудозатраты на подготовку формы.

- Ограничения по размеру и весу: Этот процесс лучше всего подходит для деталей малого и среднего размера, обычно ограничивая их максимальный вес около 20 кг. Более крупные и тяжелые детали становятся непрактичными из-за хрупкости и сложности обращения с большими гипсовыми формами.

- Плохая проницаемость (исходное состояние): Хотя выпечка улучшает пористость, но гипсовые формы Присущий ему мелкий размер зерен обеспечивает более низкую газоотдачу проницаемость чем песчаные формы, что требует тщательного проектирования задвижек и вентиляционных отверстий.

Литье в гипсовую форму по сравнению с другими методами литья

При выборе производственного маршрута руководители проекта должны понимать, как литьё в гипсовые формы сравнивается с другими известными методами по стоимости, точности и объему применения. Этот сравнительный анализ позволяет выделить стратегическую нишу.

Отличия литья в песок

| Характеристика | Литье в гипсовые формы | Литье в песок (зеленый/без выпечки) | Стратегическое различие |

|---|---|---|---|

| Материал пресс-формы | Гипс, тальк, кварц | кварцевый песок, глина | Материал определяет точность детализации. |

| Отделка поверхности | Отлично (Ra 0,8-3,2 мкм) | От хорошего до хорошего (Ra 6,3-25 мкм) | Штукатурка исключает большинство видов постобработки. |

| Допуск на размеры | Высокий (±0,25 мм) | Низкий (от ±0,8 мм до ±2 мм) | Штукатурка гораздо точнее. |

| Стоимость (оснастка) | Умеренный (узор неметаллический) | Низкий (узор может быть деревянным/пластиковым) | Аналогично, но для гипса нужны специализированные колбы. |

| Пригодность металла | Только цветные металлы (макс. 1200°C) | Черные и цветные металлы (макс. 1600°C) | Песок предлагает более широкий спектр материалов. |

| Скорость производства | Медленный (длительный цикл выпечки) | Быстро (имеется автоматизация) | Песок предпочтителен для больших объемов и скоростей. |

Отличия литья по выплавляемым моделям

Литье по выплавляемым моделям (литье по выплавляемым моделям) является основным конкурентом на рынке высокоточных изделий с мелкой детализацией.

| Характеристика | Литье в гипсовые формы | Литье по выплавляемым моделям (Lost-Wax) | Стратегическое различие |

|---|---|---|---|

| Материал пресс-формы | На основе гипса | Керамическая оболочка (циркон, глинозем) | Керамические корпуса выдерживают более высокие температуры. |

| Отделка поверхности | Превосходно | Превосходный (Ra 0,4-1,6 мкм) | Инвестиционное литье немного лучше. |

| Допуск на размеры | Высокий (±0,25 мм) | Очень высокая (±0,1 мм) | Литье по выплавляемым моделям обеспечивает самые жесткие допуски. |

| Инструментальная оснастка | Требуется выкройка | Требуются восковые штампы (высокая стоимость) | Штукатурка оснастка дешевле при малых и средних тиражах. |

| Пригодность металла | Только цветные металлы | Почти все металлы (сталь, суперсплавы) | Литье по выплавляемым моделям незаменимо при работе с высокотемпературными сплавами. |

| Экономический диапазон | Средний объем (100-10000 единиц) | От низкого до очень высокого объема | Штукатурка подходит для средних объемов производства деталей из цветных металлов. |

Отличия литья в постоянные формы

При литье в постоянные формы используются прочные металлические формы, что в корне меняет соотношение цены и скорости.

| Характеристика | Литье в гипсовые формы | Литье в постоянные формы (гравитационное литье) | Стратегическое различие |

|---|---|---|---|

| Материал пресс-формы | Расходная штукатурка | Металл многоразового использования (чугун/сталь) | Формы являются основным фактором затрат. |

| Стоимость оснастки | От низкого до среднего | Очень высокий | Стоимость постоянных пресс-форм амортизируется в течение всего периода производства. |

| Скорость производства | Медленно (из-за выпечки) | Очень быстро (высокая степень автоматизации) | Перманентная форма - самый быстрый метод. |

| Структура зерна | Более тонкий (медленное охлаждение) | Более грубая (быстрое охлаждение) | Постоянная форма обеспечивает быстрое затвердевание и лучшие механические свойства. |

| Сложность геометрии | Высокий (замысловатые черты) | Умеренная (ограничена отверстием пресс-формы) | Штукатурка может справиться с более сложными подрезами и тонкими стенами. |

| Экономический диапазон | Средний объем | Высокий и очень высокий объем | Штукатурка жизнеспособна при уровне ниже 10000 единиц/год. |

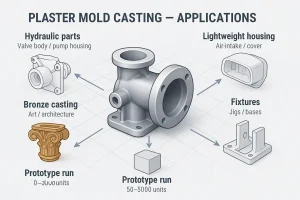

Применение в современной промышленности

Вместимость литьё в гипсовые формы для производства деталей с высокой степенью интеграции делает его незаменимым в нескольких специализированных отраслях. Этот процесс в основном используется для компоненты из алюминиевых и медных сплавов которые требуют превосходного качества поверхности и точного контроля размеров.

Полуреалистичная промышленная иллюстрация, показывающая типичное применение гипсовых форм для литья цветных металлов.

К основным отраслям промышленности, использующим этот метод литья, относятся:

- Аэрокосмическая промышленность: Используется для изготовления сложных компонентов воздухозаборников, корпусов и небольших конструктивных деталей, где для сохранения аэродинамической эффективности необходим минимальный вес и гладкая поверхность.

- Прототипирование и короткие партии: Благодаря относительно низкой стоимости оснастки по шаблонам по сравнению с металлическими штампами, она является экономичным выбором для производства прототипов или ограниченного серийного производства (обычно от 50 до 5000 единиц).

- Автомобиль: Производство компонентов гидротрансформатора, корпусов гидравлических клапанов и корпусов насосов, требующих сложных внутренних проходов и непористых поверхностей для уплотнения жидкости.

- Художественное и декоративное литье: В статуях и декоративных архитектурных элементах из латуни, бронзы и алюминия часто используются литьё в гипсовые формы чтобы обеспечить передачу тонких художественных деталей без длительной шлифовки или полировки.

- Электротехника/электроника: Производство радиаторов и электрических корпусов, где сложная геометрия должна быть достигнута с высокой точностью.

Заключение

Литье в гипсовые формы успешно занимает стратегическую нишу между крупносерийным, низкоточным литьем в песчаные формы и предельно точным, дорогостоящим литьем по выплавляемым моделям. Она предлагает инженерам путь к достижению тонких стенок, сложной детализации и превосходного качества поверхности в цветные металлы без первоначальных капитальных затрат, связанных с постоянной металлической оснасткой. Это делает его особенно ценным для прототипов, специализированного мало- и среднесерийного производства, а также для приложений, требующих эстетического совершенства. Понимание его ограничений, в первую очередь ограничений по материалам и медленного времени цикла, необходимо для оптимального выбора производства.

Запросите цену или поговорите с нашими инженерами по литейному производству сегодня.