Литье по выплавляемым моделям (ЛВМ), также широко известное как испарительное литье по шаблону (EPC), представляет собой особый класс процессов литейного производства, близких к изготовлению сетчатых форм. В отличие от традиционных методов, при которых деталь извлекается из формы, при ЛФК используется деталь из пенополистирола (EPS) или полимера, которая выпаренный при контакте с расплавленным металлом, оставляя после себя полость идеальной формы для конечного компонента.

Этот метод, признанный за свою эффективность в объединении нескольких компонентов и создании сложных внутренних проходов, обеспечивает стратегический маршрут производства для таких материалов, как ковкий чугун, серый чугун и алюминиевые сплавы. Для инженеров, руководителей производственных проектов и специалистов по закупкам понимание технического механизма и сравнительных характеристик ЛФК имеет решающее значение для обоснованного выбора процесса. В этой статье дается всесторонняя оценка процесса ЛФК, материалов, преимуществ, ограничений и его сравнительных характеристик с конкурирующими литейными технологиями, такими как литье по выплавляемым моделям и литье в зеленый песок.

Что такое литье по технологии Lost Foam Casting (EPC)

Литье по литой пене (ЛЛП)Испарительное литье по шаблону (Evaporative Pattern Casting, EPC) - это технология обработки расплавленного металла, в которой используется шаблон из материала, испаряющегося при нагревании, как правило, это расширенный полистирол (EPS) или полиметилметакрилат (PMMA). Основной принцип заключается в замене этого испарительная модель непосредственно с жидким металлом без предварительного снятия рисунка.

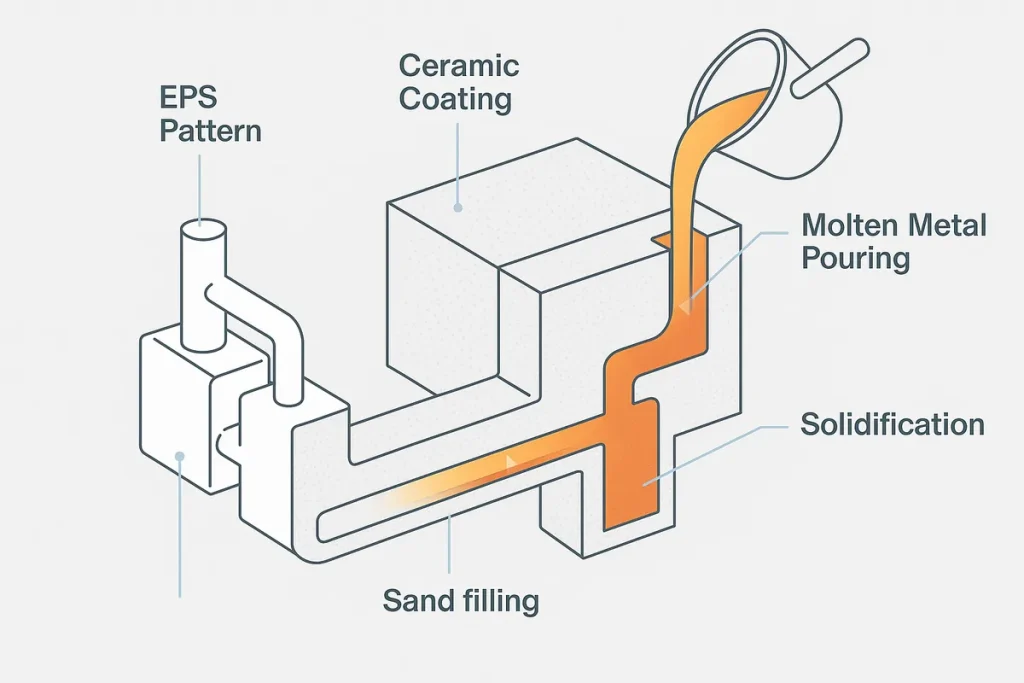

Основная цель ЛФК - устранить необходимость в стержнях, отпечатках стержней и линиях раздела, что упрощает конструкцию пресс-формы и позволяет экономично производить детали высокой сложности с однокомпонентной конструкцией. Шаблон заключен в несвязанный сухой песок, который поддерживается вакуумом, обеспечивая структурную целостность формы во время заливки. Когда расплавленный металл заливается в систему, высокая температура мгновенно испаряет пену, создавая переходную полость, которую заполняет металл. Газообразные продукты распада выводятся через огнеупорное покрытие и окружающий песок, делая околосетевая форма детали с отличной стабильностью размеров.

Как работает процесс

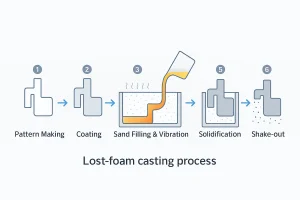

Полный Процесс литья по технологии Lost Foam это специализированная последовательность, разработанная для управления термическим разложением полимерного рисунка при сохранении стабильности формы с помощью вакуума и поддержки сухим песком.

Пошаговая схема процесса литья по выплавляемым моделям, иллюстрирующая каждый этап - от подготовки формы до вытряхивания после застывания.

Изготовление и подготовка выкройки

Процесс начинается с изготовления шаблона пены. Шарики EPS или PMMA расширяются и формуются в точную форму конечной детали. Эти детали очень хрупкие и требуют осторожного обращения. Для изготовления крупных или более сложных узлов отдельные сегменты пенопласта соединяются вместе с помощью клея-расплава или других клеящих веществ - этот процесс известен как кластеризация или сборки. Это позволяет производить несколько отливок из одной заливки, что повышает эффективность.

Нанесение покрытия

После того как выкройка будет готова и собрана в кластерНа него наносится тонкий слой огнеупорного раствора на водной основе. Этот покрытие выполняет три важнейшие функции: (1) обеспечивает необходимую стенку формы, чтобы выдержать силу расплавленного металла, (2) обеспечивает достаточную проницаемость для выхода газообразных побочных продуктов пенообразования и (3) обеспечивает гладкую поверхность для окончательного литья. Толщина покрытия должна точно контролироваться для достижения оптимальных характеристик.

Засыпка песком и вакуумная стабилизация

Пенопластовый кластер с покрытием помещается в колбу, которая заполняется сухим кварцевым песком без связующего вещества. Песок уплотняется вокруг рисунка с помощью вибростола (процесс называется уплотнение сухого песка), чтобы обеспечить максимальный контакт и поддержку хрупкой структуры пены. Далее следует важный этап: колба герметизируется, и вакуум наносится вакуум. Вакуум поддерживается на протяжении всего процесса литья; он стабилизирует сухой песок, предотвращая его обрушение, и помогает отводить газообразные продукты разложения пены от фронта металла.

Наливание и испарение

Расплавленный металл заливается в литник (вертикальный канал) стабилизированной колбы. По мере продвижения фронта металла интенсивное тепло мгновенно испаряет пенопласт - этот процесс часто называют пиролизом или термическим разложением. Металл эффективно замещает объем пены, образуя отливку. Образовавшийся газ должен быстро выйти через проницаемое огнеупорное покрытие и сухой песок, находящийся под вакуумом.

Твердение и очистка

После застывания металла вакуум снимается. Несвязанный сухой песок свободно стекает с затвердевшей отливки, упрощая процесс очистки. Поскольку песок является сухим и несвязанным, он хорошо поддается вторичной переработке, а минимальное количество огнеупорного покрытия, остающегося на поверхности отливки, требует менее агрессивной последующей обработки по сравнению с традиционными песчаными формами.

Выкройки и материалы

Выбор материала для шаблона и условия формовки являются основополагающими для успеха и точности ЛФК.

Испарительный материал обычно Экспандированный полистирол (EPS) для менее сложных узоров и больших объемов работ, или Полиметилметакрилат (ПММА) для деталей, требующих высокой детализации и лучшей обработки поверхности благодаря более чистому распаду. Шаблоны из пенопласта обычно изготавливаются методом расширительного формования или, в случае небольших объемов или прототипов, обрабатываются непосредственно из цельных блоков пенопласта.

Сайт огнеупорное покрытие (или промывка) - это критический интерфейс, состоящий из огнеупорного материала (например, силиката алюминия, циркона или магнезии), взвешенного в связующем на водной основе. Свойства покрытия - в частности, его толщина, теплопроводность и проницаемость-должны быть точно настроены для управления мощным потоком газа, образующегося при контакте с металлом.

Сайт сухой песок Обычно используется несвязанный кварцевый песок, обеспечивающий стабильную, свободно текущую среду, которую можно легко уплотнить с помощью вибрации. Поддержание требуемого диапазон вакуума (обычно 250-500 мм рт. ст.) необходимо для обеспечения консолидации песка и эффективного удаления газа.

ЛФК очень хорошо подходит для литья различных распространённые сплавыОсобенно в тех случаях, когда процесс отличается высокой точностью размеров:

- Черные сплавы: Серый чугун, ковкий чугун и некоторые марки стали (предпочитаемые в автомобильной промышленности).

- Алюминиевые сплавы: Широко используется для изготовления блоков цилиндров, головок цилиндров и кронштейнов, где ключевыми требованиями являются легкость и геометрическая сложность.

- Медные сплавы: Встречается реже, но используется в тех случаях, когда требуются сложные детали из латуни или бронзы, имеющие близкую к сетке форму.

Преимущества и ограничения

ЛФК выбирают вместо конкурирующих методов, когда геометрия и сложность детали превосходят ограничения по времени производственного цикла.

Ключ Преимущества литья по выплавляемым моделям включают:

- Устранение разделительных линий и сердцевин: Поскольку шаблон не выводится, без углов наклона или раскалывания формы. Это позволяет устранить дефекты, связанные с разделительные линии и размещение сердечника, в результате чего получается цельная деталь с улучшенной структурной целостностью.

- Превосходная сложность и свобода дизайна: Возможность предварительной сборки сегментов пенопласта позволяет создавать сложные внутренние полости и сложные формы, которые были бы невозможны или непомерно дороги при использовании пенопласта. Отливка из зеленого песка (из-за зависимости от ядра).

- Производство в близкой к сетке форме (NNS): ЛФК обеспечивает превосходную точность размеров и чистоту поверхности (обычно Ra 6,3-12,5 мкм), что значительно снижает необходимость в послелитейной обработке и уменьшает общие производственные затраты.

- Сокращение объемов погрузочно-разгрузочных работ: Использование несвязанного песка и высокое соотношение рисунка к отливке в кластерах упрощает подготовку формы и удаление отливки.

Однако ограничения ЛФК необходимо тщательно контролировать:

- Управление газом и дефекты: При термическом разложении пены образуется большое количество газообразных продуктов. Плохое покрытие проницаемость или неадекватный вакуум может привести к таким критическим дефектам, как пористость, неполное заполнение или включения углеродных остатков на поверхности отливки.

- Стоимость и хранение деталей: Пенопластовые модели, особенно изготовленные из ПММА, могут быть дорогими в производстве. Кроме того, они громоздки и очень подвержены повреждениям при хранении и транспортировке, что влияет на логистические расходы.

- Размер партии и время цикла: Этот процесс по своей сути ограничен временем, необходимым для нанесения покрытия, сушки и сборки кластера. Он не подходит для крупносерийного и высокоскоростного производства (например, литья под давлением) или для очень маленьких партий быстрого изготовления прототипов.

- Изменение поверхности/размеров: Качество поверхности и соответствие размерам могут немного уступать инвестиционному литью из-за различий в плотности пены и толщине покрытия.

Потерянная пена против литья по выплавляемым моделям

И ЛФК, и литье по выплавляемым моделям (потерянный воск) используют испарительную модель, что делает их конкурирующими процессами для околосетевая форма точность.

| Характеристика | Литье по литой пене (ЛЛП) | Инвестиционное литье (IC) | Стратегическое различие |

|---|---|---|---|

| Материал выкройки | EPS/PMMA (низкая плотность) | Воск (высокой плотности) | Восковые узоры обеспечивают более высокую детализацию, но являются хрупкими. |

| Материал пресс-формы | Огнеупорное покрытие в сухом песке | Керамическая оболочка (огнеупорный шлам) | Форма IC является самонесущей; для LFC требуется вакуум/песок. |

| Шероховатость поверхности (Ra) | Хорошо (Ra 6,3-12,5 мкм) | Превосходный (Ra 0,8-3,2 мкм) | IC выигрывает по отделке и детализации поверхности. |

| Допуск на размеры | Высокий (±0,3-0,5 мм/100 мм) | Очень высокая (±0,1-0,25 мм/100 мм) | IC, как правило, более точен. |

| Драйвер затрат | Инструментальная обработка деталей (средняя) и объем | Стоимость воскового штампа (очень высокая) и материал для воска | ЛФК дешевле при изготовлении крупных сложных деталей средними партиями. |

| Размер и вес | Отлично подходит для крупных/тяжелых деталей (например, блоков двигателя) | Ограничено мелкими/средними деталями | ЛФК не зависит от масштаба, а ИС ограничена по размеру. |

| Пригодность сплавов | Сплавы Fe, Al, Cu (низкая температура) | Почти все сплавы (включая суперсплавы) | IC позволяет использовать материалы с более высокой температурой плавления. |

ЛФК является предпочтительным выбором при литье крупные, сложные детали из железа или алюминия где стоимость большого воскового штампа для IC была бы непомерно высокой. IC выбирают, когда высочайшая точность и качество поверхности, особенно для высокотемпературных сплавов, не подлежат обсуждению.

Пенопласт против зеленого песка

Сравнение между ЛФК и традиционными Отливка из зеленого песка вращается вокруг сложности, точности размеров и конструктивных требований к пресс-форме.

| Характеристика | Литье по литой пене (ЛЛП) | Отливка из зеленого песка | Стратегическое различие |

|---|---|---|---|

| Тип пресс-формы | Испарительный рисунок, несвязанный песок | Многоразовый шаблон, связный песок (глиняный/химический) | LFC упрощает удаление формы и обработку песка. |

| Сердечники и разделительные линии | Не требуется | Требуются сердечники, отпечатки сердечников и линии разбора | LFC справляется с внутренними сложностями гораздо лучше. |

| Угол наклона | Не требуется | Требуется для снятия шаблона (обычно 1-3°) | LFC обеспечивает большую свободу проектирования. |

| Консолидация компонентов | Высокая (многокомпонентные сборки) | Низкий (ограничен сложностью ядра) | LFC превосходит всех в производстве "цельных" изделий. |

| Время цикла и стоимость | Средняя скорость, низкая стоимость очистки | Высокая скорость, низкая стоимость инструмента | Зеленый песок быстрее для простых деталей большого объема. |

| Применяемые детали | Сложные внутренние переходы, корпуса насосов | Простые внешние формы, большой объем, мало деталей | Песок лучше всего подходит для базовой геометрии. |

Зеленый песок - лучший метод для крупносерийного производства простых деталей, требующих минимальной детализации. LFC - лучший выбор для деталей, требующих внутренняя сложность или объединение в одну отливку, когда затраты и трудозатраты на сборку стержня в отливке Green Sand приведут к снижению затрат.

Применение и использование в промышленности

Литье из пенопласта Это узкоспециализированный процесс, преимущества которого наиболее ярко проявляются при изготовлении деталей, традиционно требующих обширной обработки сердцевины или сложных внутренних элементов.

Этот процесс широко используется в:

- Конструктивные элементы автомобилей: LFC является эталоном для литья сложных алюминиевых деталей, включая блоки двигателей, головки цилиндров, корпуса трансмиссий и дифференциалы. Его способность создавать сложные каналы для охлаждающей жидкости и масла без механической обработки является основным преимуществом с точки зрения затрат.

- Корпуса насосов и клапанов: Используется для компонентов в гидросистемах, где сложные внутренние формы и непористые стенки являются обязательным условием надежной герметизации и производительности.

- Крупные чугунные компоненты: Он очень эффективен при литье крупных деталей из серого и ковкого чугуна, таких как станины машин и тяжелые кронштейны, где сборка по шаблону упрощает изготовление формы по сравнению с традиционными песчаными методами.

В целом, LFC отлично подходит для ситуаций, когда конструкторы стремятся сократить количество компонентов, минимизировать затраты на обработку и производить сложные изделия. железные или алюминиевые детали в партиях среднего и большого объема.

Контроль качества и дефектов

Качество деталей ЛФК в значительной степени зависит от контролируемого взаимодействия между расплавленным металлом, покрытием и окружающей вакуумной системой. Ключевые области внимания для контроль качества включают:

- Проницаемость покрытия: Это самый важный фактор. Покрытие должно быть достаточно пористым, чтобы газы, образующиеся при разложении пены, быстро улетучивались, но при этом достаточно плотным, чтобы предотвратить проникновение металла и эрозию песка. Плохая проницаемость приводит к образованию углеродистых остатков, известных как Блестящий карбон или "засахаривание", что ухудшает качество обработки поверхности.

- Диапазон вакуума: Прикладной степень вакуума (обычно поддерживается на уровне 300-400 мм рт. ст.) необходимо тщательно поддерживать. Она выполняет две функции: стабилизирует песок и активно удаляет газ. Колебания могут привести к дефектам вымывания песка или неполному заполнению, особенно в тонких срезах.

- Проектирование системы стробирования: Сайт стратегия системы заливки имеет решающее значение. В отличие от традиционного литья, шпуры (вертикальные каналы) и бегунки ЛФК часто проектируются таким образом, чтобы минимизировать турбулентность и обеспечить постоянную скорость металла. Во многих случаях предпочтительнее использовать безнапорную литниковую систему, чтобы поддерживать постоянный фронт металла, который контролирует скорость испарения пены.

К распространенным дефектам относятся проникновение металла (из-за тонкого или слишком проницаемого покрытия), неправильный прогон (из-за быстрого охлаждения или плохого удаления газа) и деформация (из-за работы с хрупкими шаблонами). Предотвращение этих дефектов зависит от точного контроля плотности рисунка, толщины нанесения покрытия и поддержания постоянного оптимального уровня вакуума на протяжении всего процесса заливки.

Заключение

Литье с потерянной пеной (EPC) предлагает привлекательное производственное решение для изготовления конструктивно сложных изделий, околосетевая форма компонентов в средних и больших объемах. Его ключевым отличием является способность устранять сердцевины и линии разъема, что напрямую приводит к сокращению объема обработки, повышению свободы проектирования и консолидации компонентов, что является важным преимуществом для таких отраслей, как автомобилестроение и тяжелое машиностроение.

При оценке проекта инженеры должны выбрать Потерянная пена Если компонент требует чрезвычайной внутренней сложности (например, встроенные каналы охлаждения), имеет средние или большие размеры и состоит из черного или алюминиевого сплава. Если проект требует абсолютная высочайшая чистота поверхности (Ra < 1,6 мкм) и минимальными отклонениями допусков для небольших деталей, литье по выплавляемым моделям остается лучшим выбором. И наоборот, для крупных простых деталей, где стоимость и скорость имеют первостепенное значение, следует рассмотреть вариант литья в зеленый песок.

Мы предлагаем вам воспользоваться нашим опытом. Запросите цену или поговорите с нашими инженерами по литейному производству сегодня чтобы провести подробную оценку DFM (Design for Manufacturing) и определить, является ли литье с потерями пены оптимальным процессом для вашего следующего сложного металлического компонента.