Сталь - один из самых необходимых инженерных материалов в современном производстве. Ее свойства определяются химическим составом, чистотой, металлургическими реакциями, поведением при затвердевании и последующей термомеханической обработкой. Для конструкторов и инженеров-технологов понимание того, как производится сталь, помогает принимать более правильные решения по выбору материала, целесообразности литья и оценке затрат.

Что такое сталь?

Сталь - это сплав на основе железа, содержащий 0,02-2,1% углерода, с дополнительными легирующими элементами, такими как хром, никель, молибден, марганец, ванадий или ниобий, в зависимости от эксплуатационных требований. На конечные свойства стали влияет не только состав, но и содержание кислорода, морфология включений, структура зерна и история термообработки. Поэтому производство стали - это система, ориентированная на разработку состава, контроль чистоты и создание микроструктуры.

Краткая история сталелитейного производства

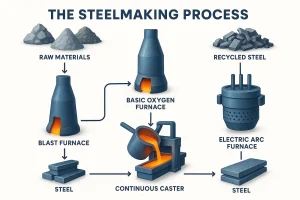

С момента внедрения бессемеровского конвертера в XIX веке выплавка стали заменила кованое железо и превратилась в современную металлургическую систему с двумя основными сырьевыми маршрутами:

- Маршрут на основе руды: Железная руда измельчается до состояния раскаленного металла в доменной печи, а затем рафинируется в основной кислородной печи (BOF) для быстрого обезуглероживания.

- Маршрут на основе металлолома: Стальной лом или железо прямого восстановления (DRI) расплавляется и корректируется по составу в электродуговой печи (EAF), что обеспечивает большую гибкость и снижает выбросы углерода.

С развитием низкоуглеродистой металлургии, DRI становится все более важным элементом производства чугуна для EAF.повышая чистоту стали и стабильность процесса. Независимо от исходного материала, процесс выплавки стали начинается в конвертерной или электродуговой печи, где критические металлургические реакции - обезуглероживание, удаление примесей и контроль состава - определяют основные свойства конечной стали.

Как производится сталь?

Современное сталеплавильное производство состоит из трех основных этапов: первичная выплавка стали, вторичная выплавка стали и литье/затвердевание. Все это вместе определяет структуру сплава, степень чистоты и внутреннюю структуру конечного стального продукта.

Первичное сталеплавильное производство

Первичное сталеплавильное производство превращает горячий металл или лом в расплавленную сталь с требуемым химическим составом, удаляя при этом углерод, кремний, фосфор, серу и другие примеси. На этом этапе создается фундаментальная основа сплава.

В маршруте на основе руды кислородная печь (BOF) Для быстрого обезуглероживания используется кислород высокой чистоты, что делает этот метод доминирующим при производстве углеродистой стали и низколегированных марок.

В маршруте с использованием лома электродуговая печь (ЭДП) Плавит лом с помощью высокотемпературной электрической дуги и обеспечивает гибкую регулировку сплава, что позволяет использовать его для нержавеющей стали и высоколегированных композиций.

Железо прямого восстановления (DRI) производится путем восстановления железной руды природным газом или водородом в твердом состоянии. Благодаря низкому содержанию примесей и стабильному химическому составу он часто используется в качестве источника высококачественного железа на электродуговых печах для повышения чистоты стали и стабильности процесса. С развитием низкоуглеродистой металлургии Маршрут DRI + EAF быстро расширяется.

Вторичное сталеплавильное производство

После первичного сталеплавильного производства расплавленная сталь имеет правильный основной состав, но требует дальнейшей очистки для достижения низкого содержания включений, низкого уровня газов и стабильных механических свойств. Вторичная выплавка стали - критический этап для контроля чистоты и стабильности характеристик.

Типичные методы обработки в ковше включают раскисление, сероочистка, дегазация, рафинирование шлака и инжиниринг включений. Эти процессы значительно повышают вязкость, свариваемость и усталостную прочность.

Этот этап также включает в себя точная отделка сплавомВ них добавляются такие элементы, как Cr, Ni, Mo, V и Nb, для удовлетворения специфических механических и прикладных требований.

Литье и затвердевание

Рафинированная расплавленная сталь обычно подвергается формовке через непрерывное литьёВ результате затвердевания образуются слябы, блюмы или заготовки. Процесс затвердевания определяет внутреннее качество стали, включая плотность, сегрегацию, усадку и однородность зерна.

После затвердевания сталь подвергается горячая или холодная прокатка для уточнения зерновой структуры, повышения точности размеров и качества поверхности, в результате чего получаются готовые стальные изделия, готовые к производству и механической обработке.

Основные виды стали

Марки стали обычно делятся на три большие категории:

- Углеродистая сталь: Прочность и твердость зависят в первую очередь от содержания углерода; широко используется в конструкционных и механических приложениях.

- Легированная сталь: Содержит Cr, Ni, Mo, Mn, V или другие легирующие элементы для улучшения прокаливаемости, износостойкости и высокотемпературных характеристик.

- Нержавеющая сталь: Содержит не менее 10,5% хрома, образующего пассивную пленку, которая обеспечивает исключительную коррозионную стойкость.

Эксплуатационные характеристики стали

Характеристики стали определяются ее химическим составом, чистотой, микроструктурой, поведением при затвердевании и последующей термической обработкой. К ключевым инженерным свойствам относятся:

- Сила и выносливость: Регулируется в широком диапазоне за счет содержания углерода, легирования и термообработки, поддерживая как конструкционные марки общего назначения, так и высокопрочные.

- Износостойкость и твердость: Сильно зависит от содержания углерода, прокаливаемости и микроструктурных фаз, таких как перлит или мартенсит.

- Свариваемость и обрабатываемость: Влияет на уровень содержания серы и фосфора, морфологию включений и размер зерен, которые влияют на стабильность процесса и простоту изготовления.

- Устойчивость к коррозии: Легирующие элементы, такие как хром, никель и молибден, значительно повышают устойчивость к влажности, морским условиям и химическому воздействию.

В совокупности эти свойства позволяют использовать сталь в областях, где требуются прочность, долговечность и предсказуемость работы при различных нагрузках и условиях.

Применение стали

Благодаря своей прочности, пластичности, технологичности и экономичности сталь используется практически во всех основных отраслях промышленности, включая:

- Структурная инженерия: Балки, колонны, секции мостов и конструкции, удерживающие давление.

- Механические компоненты: Валы, шестерни, фланцы, соединительные элементы и детали с точной механической обработкой.

- Транспорт: Автомобильные шасси, судостроительные конструкции, железнодорожные системы и тяжелое транспортное оборудование.

- Энергетика и тяжелая промышленность: Каркасы ветряных турбин, компоненты электрогенераторов, высокотемпературные узлы и нефтегазовое оборудование.

- Стальные отливки: Корпуса насосов, корпуса клапанов, износостойкие компоненты, кронштейны и оболочки, требующие высокой прочности и ударопрочности.

В практической инженерии выбор стали определяется требуемыми характеристиками, технологическими маршрутами, стоимостью и условиями эксплуатации конечного компонента.

Общие вопросы о стали

Магнитится ли сталь?

Большинство углеродистых и низколегированных сталей магнитятся, потому что в их микроструктуре содержится феррит.

Аустенитные нержавеющие стали (такие как 304 и 316) обычно немагнитны или слабомагнитны, в зависимости от объема холодной обработки и фазовых превращений.

Ржавеет ли сталь?

Да. Без достаточного количества хрома (≥10,5%), образующего устойчивую пассивную пленку, сталь будет корродировать в присутствии влаги и кислорода.

Нержавеющие стали противостоят ржавчине благодаря пассивному слою из оксида хрома, но они все равно могут корродировать в среде с высоким содержанием хлоридов или при высоких температурах.

Является ли сталь 100% чистым железом?

Нет. Чистое железо редко используется в технике.

Сталь представляет собой сложную систему сплавов, состоящую из железо + углерод (0,02-2,1%) + другие легирующие элементыи его характеристики зависят от состава, контроля чистоты и металлургической обработки, а не только от содержания железа.

Заключение

Производство стали - это строго контролируемый металлургический процесс, каждый этап которого напрямую влияет на качество, чистоту и эксплуатационные характеристики конечного материала.

Первичное сталеплавильное производство устанавливает основной химический состав, вторичное сталеплавильное производство рафинирует расплавленную сталь путем раскисления, десульфуризации, дегазации и контроля включений, а разливка определяет структуру затвердевания, которая регулирует плотность, сегрегацию и внутреннюю прочность.

Для инженеров и производителей понимание того, как производится сталь, обеспечивает более прочную основу для выбора материала, возможности литья, планирования термообработки и оценки долгосрочных эксплуатационных характеристик. При оценке проектов по литью стали выбор подходящей марки, подтверждение целесообразности литья, прогнозирование требований к механической обработке или условиям эксплуатации - все это зависит от четкого понимания этих металлургических принципов.

Если вы рассматриваете возможность применения стального литья, не стесняйтесь Загрузите свои чертежи или свяжитесь с нашей командой инженеров. Мы поможем вам дать рекомендации по материалам, выбрать технологический процесс и провести подробную оценку DFM с учетом особенностей вашего проекта.