В современном производстве металлов центробежное литье стало предпочтительные и необходимые процесс производства плотных цилиндрических деталей высокой степени целостности.

За счет использования центробежной силы, возникающей при вращении формы, расплавленный металл плотно утрамбованный прижимается к стенкам формы и застывает направленно, в результате детали с превосходной механической прочностью и минимальными внутренними дефектами.

Эта технология особенно подходит для производства труб, втулок, колец и гильз. требуется в автомобильной, энергетической и машиностроительной промышленности.

Что такое центробежное литье

Центробежное литье - это процесс литья металла, при котором расплавленный металл заливается в быстро вращающуюся форму.

Центробежная сила диски металла к стенкам формы, образуя компактную, однородную структуру по мере охлаждения снаружи внутрь.

В отличие от гравитационного литья, центробежное литье не требует использования стояков или питателей; вращательное ускорение обеспечивает равномерное распределение и самоуплотнение расплавленного металла.

Это достигает Высочайшая плотность, минимальное количество включений и высокие механические характеристики делают его идеальным для сложных инженерных задач.

Как работает центробежное литье

Основной принцип центробежного литья заключается в использовании вращательное ускорение для перемещения расплавленного металла к стенкам формы.

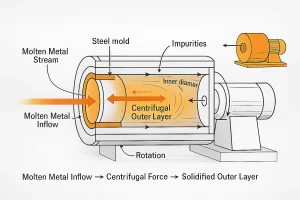

Диаграмма, показывающая, как расплавленный металл образует плотный внешний слой внутри вращающейся формы в процессе центробежного литья.

Когда пресс-форма вращается с высокой скоростью, металл испытывает центробежное ускорение (a=ω2r), который вызывает плотный материал перемещается наружу В то время как легкие примеси и газы мигрируют к центру. Затвердевание происходит от внешней стенки внутрь, в результате чего образуется мелкозернистая, направленно затвердевшая структура с повышенной усталостной прочностью и прочностью на разрыв.

Этапы процесса и основные операционные моменты

Каждый этап центробежного литья - от подготовки формы до механической обработки.критически влияет на целостность и точность размеров конечного продукта.

1. Подготовка пресс-формы

Формы Обычно они изготавливаются из стали или графита и покрываются огнеупорная футеровка для предотвращения налипания металла. Предварительный нагрев формы до контролируемой температуры удаляет влагу и уменьшает тепловой удар при заливке.

2. Плавление и заливка металла

Сплав расплавляется до заданной температуры и заливается во вращающуюся форму через ковш или заливочную трубку. Скорость вращения должны быть точно подобраны к типу металла, чтобы обеспечить гладкое и равномерное распределение по стенкам формы.

3. Затвердевание и охлаждение

Охлаждение начинается у стенок формы и продвигается внутрь. Непрерывное вращение уплотняет металлическую конструкциюв то время как наоборотНеправильное охлаждение может привести к расслоению или изменению толщины стенок.

4. Извлечение и обработка

После застывания форма перестает вращаться, и отливка извлекается. Сайт внутренний слойОбычно содержащий газы или оксиды, обрабатывается для получения точных размеров и чистой поверхности.

Металлические формы можно использовать в течение десятков или сотен циклов, что делает центробежное литье высокоэффективный и устойчив для непрерывного производства. Хотя первоначальная стоимость оборудования относительно высока, длительный срок службы пресс-формы и минимальное количество отходов материала делают этот процесс экономически эффективным для средних и крупных производств.

Виды центробежного литья

Системы центробежного литья обычно классифицируются по ориентации формы и характеристикам движения.

1. Горизонтальное центробежное литье

Ось пресс-формы лежит горизонтальноидеально подходит для труб, рукавов и цилиндрических втулок. Такая конфигурация обеспечивает равномерная толщина стенок и является самой распространенной установкой в промышленности.

2. Вертикальное центробежное литье

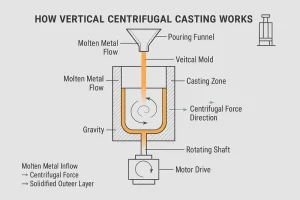

Ось пресс-формы вертикальныйСверху льется расплавленный металл.

Схематическая линейная диаграмма, иллюстрирующая принцип работы вертикального центробежного литья.

Центробежные и гравитационные силы объединяютсячто делает его пригодным для изготовления колец, заготовок шестерен и корпусов насосов.

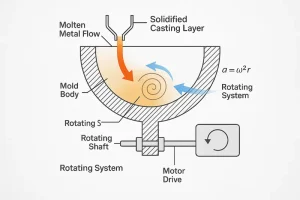

3. Полуцентробежное литье

Этот метод частично опирается на центробежную силу и обычно используется для толстых или почти твердых деталей, таких как крыльчатки и шкивы.

Техническая линейная диаграмма, иллюстрирующая принцип работы полуцентробежного литья.

Он обеспечивает баланс между плотностью материала и стоимостью оборудования.

Материалы, пригодные для центробежного литья

Центробежное литье совместимо с широким спектром черных и цветных сплавов, для каждого из которых требуются определенные параметры скорости и температурного контроля.

1. Серый чугун и ковкий чугун

Эти сплавы на основе железа обеспечивают отличную текучесть и экономичность. Серый чугун обеспечивает хорошую демпфирующую способность для таких деталей, как корпуса насосов и тормозные барабаны, а ковкий чугун обладает повышенной прочностью для деталей, работающих под давлением.

2. Углеродистая и нержавеющая сталь

Обе стали хорошо работают в условиях высокого давления, высоких температур и коррозии. Углеродистая сталь отличается высокой прочностью и низкой стоимостью, в то время как нержавеющая сталь обеспечивает превосходную стойкость к окислению и коррозии. Тщательный контроль температуры заливки и скорости охлаждения имеет первостепенное значение для предотвращения растрескивания или расслоения.

3. Медь и медные сплавы

Медь, бронза и латунь обеспечивают отличную теплопроводность и износостойкость. Центробежное литье позволяет получать плотные, бездефектные поверхности, подходящие для подшипников, уплотнительных колец и направляющих втулок.

4. Алюминиевые сплавы

Алюминиевые сплавы легки и устойчивы к коррозии, идеально подходят для тонкостенных и теплоотводящих компонентов. Тщательный контроль предварительного нагрева пресс-формы и скорости вращения предотвращает холодную остановку и захват газа.

5. Сверхпрочные сплавы на основе никеля и кобальта

Эти материалы, используемые в турбинных кольцах и футеровках, требуют литья в вакууме или контролируемой атмосфере. Центробежное литье обеспечивает мелкозернистые структуры высокой чистоты для экстремальных условий эксплуатации.

Преимущества центробежного литья

Центробежное литье обладает рядом ключевых преимуществ с точки зрения прочность, эффективность и точность:

-

Высокая плотность и прочность: Центробежная сила плотно прижимает расплавленный металл к стенкам формы, уменьшая пористость и повышая прочность на разрыв и усталость.

-

Отличное использование материала: Стояки и жилы не требуются, позволяя более чем 90% выход металла и меньше отходов при обработке.

-

Изысканная структура зерна: Затвердевание снаружи внутрь создает мелкие, направленные зерна, которые повышают износостойкость и усталостную прочность.

-

Точность размеров: Равномерное вращение обеспечивает постоянную толщину стенок и жесткие допуски на размеры.

-

Эффективность производства: После калибровки оборудования процесс обеспечивает стабильное качество при минимальном количестве брака и сокращении времени цикла, обеспечивая высокую долгосрочную производительность.

Недостатки центробежного литья

Хотя центробежное литье обеспечивает превосходное качество, оно также имеет ряд ограничений:

-

Ограниченный диапазон форм: Этот процесс подходит только для деталей цилиндрической или кольцевой формы и не позволяет создавать сложные геометрические формы.

-

Чувствительное управление процессом: Скорость вращения, температура заливки и скорость охлаждения должны быть точно отрегулированы, чтобы избежать расслоения или наслоения.

-

Требуется обработка внутренней поверхности: Примеси скапливаются вблизи отверстия и должны быть удалены путем механической обработки.

-

Высокая стоимость оборудования: Оборудование дорого и сложно, что делает этот процесс нецелесообразным для краткосрочного производства.

Типичные области применения центробежного литья

Центробежное литье широко используется там, где важны высокая прочность, однородность и контроль затрат:

Подборка готовых центробежных литых деталей, включая сверхпрочные втулки и кольца, демонстрирующих плотную структуру и точную обработку.

-

Аэрокосмическая промышленность: Турбинные кольца, уплотнительные кольца и другие высокотемпературные детали производятся в вакууме для обеспечения максимальной чистоты.

-

Автомобиль: Гильзы цилиндров, тормозные барабаны и поршневые кольца, требующие превосходной износостойкости.

-

Машины: Втулки, гильзы, шкивы и маховики, требующие баланса и стабильности размеров.

-

Энергетическая и химическая промышленность: Корпуса насосов, седла клапанов и компоненты, работающие под давлением, подвергающиеся воздействию тепла и нагрузок.

Сравнение с другими процессами литья

| Тип процесса | Основные характеристики |

| Литье в песок | Низкая стоимость и гибкость при изготовлении сложных форм, но часто приводит к снижению плотности, увеличению пористости и дефектов поверхности. |

| Инвестиционное литье | Отличная точность размеров и качество обработки поверхности, но более медленная и дорогая для больших цилиндрических деталей. |

| Центробежное литье | Достигает высокой плотности, мелкозернистой структуры и равномерной толщины стенок - идеально подходит для труб, колец и втулок. |

Центробежное литье эффективно преодолевает разрыв между прочностью и точностью. Хотя литье в песчаные формы и литье по выплавляемым моделям имеют свою нишу, центробежное литье обеспечивает наилучший баланс плотности, механической целостности и эффективности производства для вращательно-симметричных деталей.

Часто задаваемые вопросы о центробежном литье

Вопрос 1: Какие типы машин для центробежного литья существуют?

Существует две основные ориентации станков - горизонтальная и вертикальная. Горизонтальные машины подходят для длинных цилиндрических деталей, таких как трубы и гильзы, а вертикальные - для колец, заготовок шестерен и тяжелых деталей, где заполнение происходит под действием силы тяжести. Полуцентробежные машины используются для толстых массивных деталей, таких как шкивы или крыльчатки.

Вопрос 2: Как обеспечивается безопасность оператора при центробежном литье?

Современные системы включают в себя датчики вибрации, автоматическую регулировку скорости и блокировки, которые предотвращают заливку металла, пока форма не достигнет нужной температуры. RPM. Правильно СИЗПредварительный нагрев пресс-формы и проверка баланса очень важны для предотвращения несчастных случаев, связанных с разбрызгиванием металла или нарушением баланса.

Q3: Как вы можете контролировать качество и предотвращать дефекты?

Ключевыми факторами являются постоянная скорость вращения, стабильная температура заливки и выравнивание формы. В современных машинах используются программируемые контроллеры (ПЛК) и мониторинг в режиме реального времени для поддержания этих параметров, уменьшения сегрегации и пористости.

Q4: Можно ли сочетать центробежное литье с другими процессами?

Да. За ним часто следует механическая или термическая обработка для уточнения допусков или улучшения свойств поверхности. В некоторых случаях она сочетается с литьем по выплавляемым моделям или литьем в песчаные формы, когда высокая плотность требуется только для части детали.

Q5: Каковы потребности в долгосрочном обслуживании машины центробежного литья?

Регулярный осмотр подшипников, приводных ремней и огнеупорных покрытий крайне важен. Проверка смазки и динамической балансировки помогает продлить срок службы пресс-форм и шпинделей, обеспечивая стабильное качество продукции на протяжении сотен производственных циклов.

Заключение

Центробежное литье сочетает в себе центробежную силу и направленное затвердевание для достижения уровня плотности и точности, несравнимого с традиционными методами литья.

Это остается ключевым процессом для производство высокопроизводительных металлических компонентов для автомобильной, энергетической, машиностроительной и аэрокосмической отраслей.

👉 Нужна помощь в выборе подходящего процесса литья для вашего проекта? Наша команда инженеров может предоставить экспертное руководство. Связаться с инженерами Мингэ →