Revestimento em pó é uma tecnologia avançada de acabamento de superfícies que proporciona uma proteção, durabilidade e consistência estética excepcionais às peças metálicas. Com zero COV e sem solventes, tornou-se uma solução vital para as indústrias de maquinaria, automóvel, equipamento de arquitetura e electrodomésticos.

Este artigo aborda o que é o revestimento a pó, o princípio de funcionamento, os sistemas de revestimento comuns, os materiais e pré-tratamentos adequados, o processo e os controlos passo a passo, as vantagens, a durabilidade e as normas de ensaio, as principais limitações, as aplicações específicas de fundição e uma FAQ concisa.

O que é o revestimento a pó?

Revestimento em pó é um processo de acabamento sem solventes que deposita electrostaticamente um pó seco no metal condutor e o cura numa película única e uniforme, proporcionando uma proteção duradoura contra a corrosão e o desgaste com zero COV emissões.

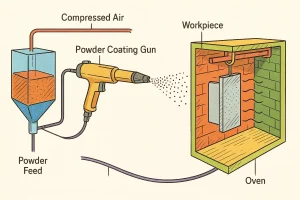

Princípio de funcionamento. As partículas de pó são carregadas eletricamente (normalmente negativas) por uma pistola de pulverização de alta tensão e dirigidas para uma peça de trabalho ligada à terra. Sob as forças de Coulomb, depositam-se uniformemente - mesmo em geometrias complexas. Durante a cura a 160-200 °C para 10-20 mino pó derrete, nivela-se e quimicamente ligações cruzadas numa camada termoendurecida densa.

Fluxo de trabalho de revestimento a pó com sistema de alimentação, pistola eletrostática e fase de cura.

Composição e caraterísticas. Uma formulação típica inclui resinas poliméricas (por exemplo, epóxi, poliéster), pigmentos, agentes de curae funcional aditivos. Caraterísticas principais: sem solventes, COV zero, películas inerentemente mais espessas/densas e elevada resistência ao desgaste e ao impacto.

Composição e principais caraterísticas

Uma formulação típica inclui resinas poliméricas (por exemplo, epóxi, poliéster), pigmentos, agentes de curae funcional aditivos.

Caraterísticas principais: sem solventes, zero COVA resistência ao desgaste e ao impacto mecânico é elevada.

Principais tipos de revestimento a pó

O desempenho e a adequação do revestimento em pó dependem do sistema de resina polimérica utilizado.

Quatro tipos principais de revestimento em pó apresentados lado a lado: acabamentos em epóxi, poliéster, híbrido e poliuretano.

Os tipos mais comuns em aplicações de engenharia incluem:

Epóxi

Os revestimentos em pó epóxi oferecem excelente aderênciaA sua resistência à corrosão é muito elevada, com uma resistência química superior e elevada flexibilidade. São normalmente utilizados em aplicações interiores, como revestimentos internos de tubos, peças de maquinaria e caixas de baterias, onde é necessária uma forte proteção contra a corrosão, mas é evitada a exposição direta à luz solar (UV).

Poliéster

Os revestimentos de poliéster são conhecidos pela sua resistência superior às intempéries e Resistência aos raios UVo que faz com que não desbotem e sejam altamente duráveis para utilização no exterior. São a escolha ideal para aplicações exteriores, incluindo estruturas exteriores, rodas de automóveis e perfis arquitectónicos de alumínio.

Híbrido (epóxi-poliéster)

Os revestimentos híbridos combinam as melhores propriedades das resinas epóxi e poliéster, resultando em desempenho equilibrado são resistentes à corrosão e têm uma resistência moderada às intempéries. São versáteis e económicos, frequentemente utilizados para produtos metálicos em geral, invólucros de electrodomésticos e caixas de ferramentas.

Poliuretano / Acrílico

Estes tipos de revestimentos proporcionam um acabamento de alta qualidade caracterizado por alto brilhoA sua qualidade é muito boa, com um excelente fluxo e um forte atrativo decorativo. São frequentemente especificados para aplicações que requerem uma estética de primeira qualidade, tais como guarnições exteriores de automóveis e outras peças de elevado valor e estética.

Como funciona o processo

O revestimento a pó é um processo padronizado de quatro etapas, em que o pré-tratamento é fundamental para o sucesso.

- Preparação da superfície:

Esta é a base da aderência do revestimento e do desempenho da corrosão. O processo inclui o desengorduramento completo, a remoção de ferrugem, o enxaguamento e a formação de um revestimento de conversão como a fosfatação (para o aço) ou a conversão sem crómio (para o alumínio).

A rugosidade da superfície Ra é normalmente controlado entre 1,6-3,2 µm para melhorar a fixação mecânica. - Pulverização eletrostática:

A pistola de pulverização carrega as partículas de pó, que são então propulsionadas electrostaticamente e atraídas uniformemente para a peça de metal aterrada. - Cura e reticulação:

A parte em pó entra num forno de cura e é aquecida a 160-200 °C para 10-20 minutos.

A alta temperatura funde, nivela e inicia a reação de reticulação irreversível para formar a película protetora final duradoura. - Arrefecimento e inspeção:

Depois de a peça arrefecer, é efectuado um controlo de qualidade rigoroso, incluindo a medição da espessura da película, o teste de brilho e o teste de aderência (por exemplo, o teste de hachura cruzada).

Materiais e metais de base

O revestimento em pó é adequado para todos os substratos metálicos condutores de eletricidade, e o desempenho depende em grande medida da combinação correta entre o sistema de pó e o metal de base.

Substratos comuns incluir: Alumínio e suas ligas, Aço inoxidável, Aço carbono, Aço galvanizadoe Fundição injectada de zinco.

| Sistema de pó | Substrato típico | Caraterísticas |

| Epóxi | Peças em aço | Forte aderência, resistente a produtos químicos, principalmente para utilização em interiores. |

| Poliéster | Peças em alumínio | Resistente aos raios UVA sua excelente resistência às intempéries é preferível para utilização no exterior. |

| Híbrido | Metais em geral | RentávelO seu desempenho é equilibrado e a sua versatilidade é elevada. |

Pré-tratamento recomendado: Para aço-carbono, jato de areia + fosfatação é sugerido; para o alumínio, um revestimento de conversão sem crómio é recomendado. Estes tratamentos de conversão aumentam significativamente a força de ligação e a resistência à corrosão do revestimento.

Vantagens do revestimento a pó

O revestimento a pó é a escolha preferida de muitos engenheiros e gestores de compras devido às suas múltiplas vantagens fundamentais:

- Proteção elevada: O revestimento espesso e denso proporciona uma excelente resistência à corrosão, resistência à abrasão e resistência aos raios UV.

- Benefício ambiental: Sem solventes e com zero emissões de COVO pó não utilizado é recuperado, respeitando as mais rigorosas normas ambientais.

- Versatilidade estética: Pode obter vários acabamentos personalizados como flocos mate, brilhantes, texturados, em tom de martelo e metálicos.

- Processo eficiente: Em comparação com a pintura húmida de várias camadas, o revestimento em pó é revestimento únicooferece ciclos de produção mais curtos e é ideal para a produção em massa.

- Película duradoura: A película curada apresenta uma excelente resistência ao impacto, é resistente a fissuras ou lascas e requer uma manutenção mínima.

Durabilidade e vida útil

Revestimento em pó é conhecido pela sua excelente resistência mecânica e estabilidade ambiental, representando uma proteção a longo prazo.

Em condições industriais e exteriores normais, um revestimento em pó de qualidade pode proporcionar uma proteção estável para 5-15 anos. A vida útil efectiva depende do sistema de pó, da espessura da película e da exposição ambiental. Em ambientes interiores, os revestimentos epoxídicos de alta qualidade podem durar mais de uma década.

Factores-chave de durabilidade: A durabilidade do revestimento é diretamente afetada pela sua espessura e densidade, pela qualidade da cura e pelas condições ambientais. Apenas as películas totalmente reticuladas atingem a máxima resistência ao impacto e aderência. Em ambientes de elevada humidade ou de forte radiação UV, Poliéster ou Fluorocarbono devem ser selecionados. A durabilidade é normalmente verificada utilizando as normas da indústria, como a ASTM B117 ensaio de projeção salina (os revestimentos de qualidade requerem frequentemente ≥ 1000 h) e o ASTM D2794 ensaio de impacto.

Limitações do revestimento a pó

Nas aplicações de engenharia, é crucial reconhecer as limitações técnicas do revestimento a pó:

- Não aplicável a substratos não condutores (requer um primário especializado ou metalização para materiais como o plástico ou a madeira).

- Controlo de película fina Dificuldade: Espessura mínima da película é normalmente de cerca de 50 µmtornando-o inadequado para peças que requerem folgas precisas ou roscas finas devido ao impacto da tolerância.

- Mudança de cor complexa: A limpeza da cabina de pintura e do sistema de recuperação é morosa, o que leva a elevados custos de mudança de cortornando-a ineficiente para encomendas de pequenos lotes e de várias cores.

- A cura é influenciada pela massa térmica da peça; peças grandes ou complexas correm o risco de cura irregular.

- Reparação local difícil: Os danos no revestimento são difícil de reparar localmente e, normalmente, necessita de um revestimento completo.

👉 Sugestão de design: Durante a fase de conceção, considere cuidadosamente a condutividade da peça, a geometria, as quantidades de cor e as caraterísticas do lote para garantir que o processo de revestimento a pó é económico e consistente.

Aplicações do revestimento em pó

O revestimento em pó é amplamente utilizado para a proteção e decoração de vários metais e superfícies de fundição. Não só melhora a consistência estética, como também proporciona uma proteção eficaz contra a corrosão em ambientes húmidos, salinos e abrasivos.

As aplicações mais comuns incluem:

- Peças fundidas em ferro fundido e aço: Válvulas, carcaças de bombas, bases de motores e acessórios de tubagens que requerem uma elevada resistência à corrosão.

- Fundição de alumínio: Várias caixas de precisão, componentes decorativos, rodas de automóveis e peças de motores.

- Peças fundidas para arquitetura e exterior: Grades, dispositivos de iluminação, elementos decorativos e mobiliário de exterior.

- Equipamento industrial: Armários de controlo, caixas de equipamento, suportes e componentes estruturais.

Em pós-processamento da fundiçãoO revestimento a pó é frequentemente o passo final de proteção da superfície, utilizado em conjunto com processos como jato de areia, fosfatação ou revestimento com primário para formar um sistema de proteção multicamada que aumenta significativamente a vida útil da peça fundida.

Conclusão

O revestimento em pó, com a sua elevada aderência, resistência superior à corrosão e benefícios ambientais, é uma parte indispensável do pós-processamento de peças fundidas. Ao controlar com precisão a temperatura de cura e a qualidade do pré-tratamento, pode prolongar significativamente a vida útil das peças fundidas e melhorar o seu aspeto e qualidade finais, oferecendo uma solução de superfície duradoura e de elevado valor para o fabrico moderno.

Pedir um orçamento ou fale hoje mesmo com os nossos engenheiros de fundição.

FAQs

1️⃣ Qual é a espessura típica de um revestimento em pó?

Normalmente entre 50-150 µm. Para peças de precisão, pode ser controlado para 40-60 µm.

2️⃣ Qual é a temperatura de cura do revestimento a pó?

Em geral 160-200 °C para 10-20 minutos. O epóxi cura normalmente na extremidade inferior deste intervalo, enquanto Poliéster tende a exigir temperaturas ligeiramente mais elevadas.

3️⃣ Quais são os defeitos mais comuns no revestimento a pó?

Casca de laranja, buracos, bolhas, crateras e variação de cor, causadas principalmente por um pré-tratamento insuficiente ou uma cura desigual.

4️⃣ O alumínio ou o aço inoxidável podem ser revestidos a pó?

Sim. Ambos requerem uma limpeza profunda e, normalmente, jato de areia ou revestimento de fosfatização/conversão para melhorar a aderência.

5️⃣ O revestimento a pó é bom para utilização no exterior?

Sim. Os sistemas de poliéster e fluorocarbono oferecem uma excelente resistência às condições climatéricas e aos raios UV, o que os torna a escolha preferida para aplicações no exterior.