永久鋳型鋳造 は、再利用可能な金属鋳型と重力注湯を使用して高強度の非鉄部品を製造する精密鋳造プロセスである。この方法は、しばしば 重力ダイカストアルミニウム、マグネシウム、銅合金の鋳造には、耐久性のある金属金型を使用し、長期の生産期間にわたって優れた機械的特性と寸法の一貫性を実現します。主にアルミニウム、マグネシウム、銅合金の中量生産に使用され、鋳造の完全性とコスト効率のバランスを提供します。

永久鋳造とは

永久鋳型鋳造 は、再利用可能なマルチピースの金属ダイを利用する金属成形技術で、キャビティへの充填と最終部品の成形を重力に頼る。呼称 "永久" は、一般的に耐久性のある鋳鉄または工具鋼で作られた金型が、繰り返しの熱サイクルに耐えるように設計されていることを意味し、破壊されることなく何千回もの鋳造サイクルを可能にします。砂型鋳造やインベストメント鋳造に見られるような単回使用の鋳型に比べ、金属ダイは耐久性と一貫性が大幅に向上しています。この安定性は、優れた鋳造精度に直結します。このプロセスは、主に以下の鋳造に最適化されています。 アルミニウム、マグネシウム、銅合金 融点が低いからだ。

プロセスの仕組み

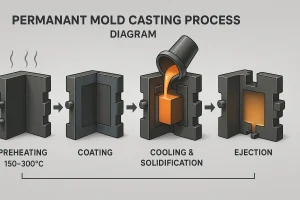

永久鋳型鋳造のステップ・バイ・ステップで、加熱、コーティング、注湯、凝固の段階を示す。

永久鋳型鋳造の特徴である精度と再現性は、厳密で慎重に管理された多段階サイクルの結果である:

金型の準備と予熱

このサイクルは、金型が清浄で予熱されていることを確認することから始まる。金型は通常、150°Cから300°Cの間の正確な動作温度まで昇温されます。この最初のステップは、冷却速度を制御し、コールド・シャットやクラックなどの欠陥を防ぐために必要な熱安定性を確立するために不可欠です。

コーティング施工

などの薄い耐火性のコーティング。 グラファイト または 窒化ホウ素を金型内面に塗布する。このコーティングは、溶融金属が金型に融着するのを防ぐ(離型剤として機能する)と同時に、熱伝達速度を調整する熱障壁として機能し、金属の凝固速度を制御するという2つの機能を果たします。

金属の注入と凝固

溶融金属は重力下で金型キャビティに直接注入される。金属鋳型を通しての急速な熱放散により、高速で方向性のある凝固が開始される。金型温度と塗布されたコーティングによって支配される冷却速度は、部品の最終的な細粒組織と機械的強度を決定する主な要因である。

型開きと射出

金属が完全に固まったら、鋳型を開きます。硬い鋳型は、多くの場合、一体化された 排莢桿 または自動化システム。この除去工程は、鋳物が金型に収縮して変形するのを防ぐため、正確なタイミングを計らなければならない。

仕上げとトリミング

最終段階では、ゲートとライザーシステムから鋳物を切断し、細かなバリも除去する。出来上がった部品は、次のような二次加工を受ける。 熱処理 (アルミニウム合金のT6プロセスのように)、硬度や延性などの最終的な機械的特性を最適化する。

永久鋳型鋳造の種類

標準的な重力鋳造法だけでなく、永久鋳型鋳造のいくつかの高度なバリエーションは、鋳型の充填を改善し、欠陥を減らし、複雑な部品のためのプロセスの能力を拡張するために進化してきました。適切なバリエーションを選択することは、多くの場合、部品の複雑さと性能要件に基づく重要なエンジニアリング上の決定事項です。

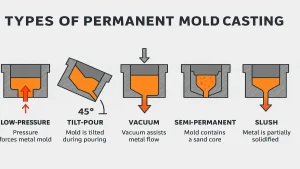

注湯と鋳型構成の異なる永久鋳型鋳造プロセスの5つのバリエーションを比較したインフォグラフィック。

1.低圧永久金型(LPPM)

このバリエーションでは、溶融金属は、穏やかな空気圧(通常は0.7バール以下)の下で、密閉されたるつぼからダイキャビティ内に押し上げられます。制御された乱流のない充填により、酸化と気孔率が最小限に抑えられ、非常に緻密で清浄な鋳造品が得られます。このため、自動車用ホイールのような完成度の高い部品に最適です。

2.チルトポール金型

ここでは、ダイは傾斜機構に取り付けられており、注湯中に水平から垂直へと徐々にシフトします。この滑らかな動きは、金属流量を調整し、乱流を最小限に抑え、流れの不連続性に敏感な薄肉鋳物や大型鋳物における空気の巻き込みを低減します。

3.真空アシスト永久金型

注湯中にダイキャビティに真空を適用することで、溶融金属を複雑な断面に積極的に引き込み、同時に閉じ込められたガスを除去します。その結果、気孔率を最小限に抑えた微細構造が得られます。このアプローチは、欠陥レベルをゼロに近づけなければならない、圧力に厳しい部品や航空宇宙グレードのアルミニウム合金に非常に適しています。

4.半永久金型鋳造

このハイブリッド・アプローチは、再利用可能な金属ダイスを 消耗品砂中子 を使用して、複雑な内部空洞やアンダーカットを形成することができる。内部形状に砂を使用することで、この技術は永久鋳型プロセスで、従来であれば完全に消耗する鋳型を必要とするデザインを扱うことに成功し、形状の柔軟性を大幅に拡大した。

5.スラッシュキャスティング

スラッシュ鋳造は、注湯した金属の外層のみを凝固させてから残りの液体金属を注湯するニッチな鋳造法である。この鋳造法では、厚みを制御した中空の薄肉鋳物が製造され、一般に装飾品や、構造的強度が主な要件ではない非常に軽量な用途に使用される。

金型鋳造に使用される材料

永久鋳型鋳造における材料選択は非常に重要であり、3つの異なる材料セットが関与し、相互作用によって最終製品の品質とプロセス効率が決定される:

-

金型金属: 金型自体は、耐熱疲労性の高い材料、主に高品位の材料で製造される。 鋳鉄 または専用H13 工具鋼.これらの材料は、繰り返される急速な温度サイクルに対する耐性を考慮して選択され、長い金型寿命を保証します。

-

鋳造合金: このプロセスは、以下のような非鉄金属に優れている。 アルミニウム (A356、319シリーズなど)、 マグネシウム, ブラスそして ブロンズ.これらの低融点合金の使用は、金属ダイスへの熱負荷を管理する上で極めて重要である。

-

コーティング: 主に耐火物コーティング グラファイト そして 窒化ホウ素離型剤としての役割)と熱管理の両方に不可欠です。これらのコーティングの耐久性と均一性は、一貫した表面品質を達成し、金属ダイの耐用年数を延ばすための中心的な役割を果たします。

永久鋳造の利点

永久鋳型鋳造は、特に機械的完全性と生産の一貫性において、消耗型鋳造法に比べていくつかの工学的利点を提供します:

-

高い機械的強度: 金属鋳型の高い熱伝導率が凝固を促進し、結晶粒組織を微細化し、機械的強度、硬度、耐摩耗性を向上させる。

-

優れた寸法精度: 剛性の高いスチール製または鉄製ダイスは優れた再現性を提供し、通常、最小限の反りや歪みで±0.25 mm程度の公差を維持します。

-

優れた表面仕上げ: 滑らかなキャビティ表面と制御された冷却により、Ra 3.2~6.3 µmの範囲の表面粗さ値が得られ、砂型鋳物よりも大幅に改善された。

-

機械加工の必要性を低減: ニアネットシェイプの精度は、多くの場合、鋳造後の機械加工を不要にするか最小限に抑え、生産時間と部品あたりのコストを削減します。

-

高い再現性: 各金型は安定した出力で何千回も再利用できるため、中量から大量生産に適している。

-

メタルインテグリティの向上: 方向性凝固は、気孔と収縮欠陥を最小限に抑え、より高密度で圧密性の高い鋳物を製造します。

永久鋳型鋳造の限界

その機械的な利点にもかかわらず、永久鋳型鋳造には、その応用適性に影響するいくつかの重要な制約がある:

-

限られた部品サイズの範囲: 大きな部品や非常に不規則な部品は、金型の重量、取り扱いの制限、不均一な冷却挙動のために実用的ではありません。

-

高い金型費用: 金属ダイスの機械加工と熱処理には多額の初期投資がかかるため、短納期や試作品には不経済である。

-

資料の制限 このプロセスは、主に非鉄合金(アルミニウム、マグネシウム、銅)に限定される。

-

幾何学的な制約: 複雑な内部形状や深いアンダーカットは、消耗品コアやハイブリッド設計でなければ製造が難しい。

-

熱疲労とメンテナンス: 連続的な加熱と冷却のサイクルは、金型表面を徐々に劣化させるため、品質を維持するためには定期的な検査と再コーティングが必要です。

永久鋳型を使用する場合

パーマネントモールド鋳造は、性能とコスト効率のバランスを求める特定の生産プロファイルに最適なソリューションです。

このプロセスは、プロジェクトが以下を必要とする場合に考慮する必要がある。 中生産量通常、年間数千個から数万個の部品が生産される。の製造に適しています。 高強度、高反復性 アルミニウム、マグネシウム、銅合金からの部品。理想的な部品は、中程度の複雑さを持ち、肉厚が比較的均一で、砂型鋳造よりも優れた表面品質を必要とするものである。逆に、このプロセスは、プロトタイプ生産、小ロット、鉄金属の鋳造を必要とする部品、または非常に不規則または巨大な形状の部品には推奨されません。

このため永久鋳型鋳造は、強度、再現性、表面精度が重要な場合に理想的な選択となり、高圧ダイカスト鋳造のような過剰な金型費用を必要としません。

現代産業における応用

その信頼性と優れた機械的特性により、永久鋳型鋳造は、中程度の生産量で生産される強固な非鉄部品を必要とする高信頼性分野に不可欠です:

-

自動車: 主な用途は、ハイパフォーマンス ピストンエンジン・ブラケット、トランスミッション部品、ブレーキ部品など、一貫した密度と強度が最も重要な部品。

-

航空宇宙と海洋 クリティカル バルブボディポンプ・ハウジング、構造用継手など、高い強度対重量比と耐食性の両方が要求される。

-

機械・エレクトロニクス 次のようなコンポーネントがある。 油圧マニホールドまた、特殊なギア・ハウジングや耐久性のある電気コネクター・エンクロージャーは、このプロセスの精度と密度から大きな恩恵を受けている。

この製法は、安定した適度な生産量の中で、信頼できる強度、密度、一貫性が重視される用途で優れている。

エンジニアリングの展望

永久鋳型鋳造は、製造エコシステムにおいて、高精度の中規模生産に適したソリューションとして重要な地位を維持しています。低コストで公差の小さい砂型鋳造と、高速で高コストのダイカスト鋳造の間のコストと公差のギャップを埋める、強力で再現性の高い代替案として、うまく位置づけられています。将来の技術的進歩は、以下の拡張に重点を置いている。 ダイ・ライフ 洗練されたコーティング素材により、効率を高める。 自動注湯システムそして開発 ハイブリッド金型システム 幾何学的な複雑さを増すために消耗品コアを統合したもの。

アルミニウムまたは銅合金のエンジニアリング・グレードの永久鋳型鋳物が必要ですか? 図面をお送りください をご利用ください。