真空鋳造は、製品開発サイクルの中で広く利用されている複製技術であり、特に設計検証、機能テスト、限定生産に必要な高忠実度パーツの製造に適しています。この方法は、積層造形から得られる単一ユニットのプロトタイプと、大量生産ツーリングの大量生産能力とのギャップを埋めるものです。

このプロセスの基本的な特徴は、マスターパターンを正確に複製するために、液状シリコーンゴムから作られた金型である「ソフトツーリング」を使用することである。理想的な用途は 試作品製造 そして 少量生産 ここで必要な数量は通常 10 への 100台 金型あたりこの金型は、最終的な生産プラスチックに近い優れた表面仕上げと材料特性を持つ部品を提供するため、プレシリーズの評価や検証用の金型に使用される複製方法を理解する上で重要なステップとなる。

このガイドでは、真空鋳造プロセスの概要について、寸法精度と所望の機械的性能を達成するために必要な技術的パラメータ、材料科学、品質管理のチェックポイントを中心に、工学的な情報を提供します。

真空鋳造とは

真空注型は、ウレタン注型またはポリウレタン注型とも呼ばれ、負圧を利用して液状の注型材を柔軟な形状に引き込む原理に基づく製造プロセスである。 シリコンモールド.この技術により、鋳型への完全な充填が保証され、大気圧鋳造で一般的な問題である空気の巻き込みや気泡の発生が防止される。

このコア技術は、ソフト金型と鋳造樹脂の2つの部分からなるシステムに依存している。鋳造樹脂 シリコンモールド は、マスターモデルを液状シリコーンで囲み、その後硬化させることによって作成されるエラストマー・ツールです。このツールは、高解像度の細部転写を提供し、小ロット生産では経済的です。鋳造材料は主に ポリウレタン樹脂 (PU樹脂)は、ABS、PC、PP、エラストマーなど、さまざまなエンジニアリング・プラスチックをシミュレートできることから選ばれたポリマー群である。このプロセスは、パラメータ制御された真空条件下で行われる複製鋳造法である。

真空鋳造の仕組み

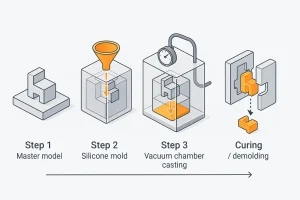

完全な真空鋳造ワークフローは、4つの重要なフェーズで体系的に実行され、再現可能な結果と部品の品質を保証します。

1.マスターモデルの作成

最終的な鋳造部品の品質は、鋳造部品の寸法精度と表面仕上げに直接依存します。 マスターモデル.マスターモデルは通常、高解像度の積層造形法(SLA、PolyJetなど)や精密なCNC機械加工を用いて製造される。

- 寸法精度: マスターモデルは、最終部品の重要な公差を遵守しなければならない。

- 表面処理: 非常に滑らかな表面仕上げで、しばしば Ra 0.8-1.6 µmシリコンの型は、不完全な部分も含めて、表面の細部まで再現する。

2.シリコーン工具

マスターモデルをキャスティングボックスに取り付け、その周囲に液状のシリコーンゴムを流し込む。アセンブリ全体を真空チャンバー(≈ 1 kPa(絶対圧))を使用して、液状シリコーン内に閉じ込められた気泡を排出する。

- 養生: シリコーンは硬化される。 ≈ 40 °C重合を促進する。

- 道具の準備: 硬化後、鋳型は所定のパーティングラインに沿って注意深く切り開かれ、マスターモデルが取り出され、鋳造に適したキャビティが残る。一般的な鋳型の耐用年数は 20~25鋳物 寸法劣化が決定的な要因となる前に。

3.樹脂の準備と真空注入

この段階は真空鋳造機内で行われる。二成分 ポリウレタン樹脂 を正確に計量し、真空下で混合し、脱気する。

- 温度管理: 金型も樹脂部品も、通常は次のような事前調整を行う。 ≈ 25-35 °C粘度とポットライフをコントロールする。

- 真空注湯: 混合された樹脂はシリコン型のキャビティに導入される。注入工程はすべて 1~5kPa(絶対) 空気を巻き込まずに完全に充填する。

4.養生と仕上げ

注入後、充填された鋳型は真空チャンバーから取り出され、硬化オーブンに移される。

- ポストキュア: 熱ポストキュアは、通常 60-80 °C にとって 2~4時間これは、PU樹脂の最終的な機械的特性と化学的安定性を得るためである。

- 仕上げ: 硬化後、部品を取り出し、ランナー、ゲート、フラッシュを除去する。標準的な仕上げ作業には、指定された表面仕上げ要件を満たすためのサンディング、塗装、またはテクスチャの塗布が含まれる。

プロセス制御と品質パラメーター

真空鋳造におけるプロセスの安定性と部品の一貫性は、厳格なパラメータ制御の実行に依存しています。次の表は、主要なエンジニアリングのチェックポイントをまとめたものです。

| パラメータ・チェックポイント | ターゲット・レンジ/スペック | クリティカル・コントロール・メカニズム |

| 真空圧(注湯) | 1-5 kPa | 高解像度真空計、自動サイクル制御 |

| 金型温度(注湯) | 25-35 °C | 温度制御チャンバーまたは予熱プレート |

| 硬化温度(ポストキュア) | 60-80 °C | 較正されたコンベクションオーブン、監視されたサイクル時間 |

| 寸法精度 | ± 0.2 mm 寸法 ≤ 100 mm) | 高精度マスターモデル、収縮率の最小化制御 |

| 表面仕上げ | Ra 0.8-3.2 µm | マスターモデルの表面品質、シリコーン金型の完全性 |

| 材料の混合比 | 樹脂TDS (± 1% 質量) | 校正済み質量計、検証可能なプロセスログ |

真空鋳造に使用される材料

マスターモデル資料

好ましい材料は、フォトポリマー(SLA/DLP)か、CNC加工の場合は高級エンジニアリング・プラスチック(ABS、POMなど)である。材料は、シリコーン硬化の熱応力に耐えなければならない (≈ 40 °C)であり、金型加工中に寸法安定性を維持するのに十分な剛性を有している。

シリコーン金型の特性

シリコーン材料は2液性のRTV(室温加硫)ゴムで、主に耐引裂性、柔軟性、耐熱性のために選択されている。高品質のシリコーンは、以下のような小さな特徴の複製を可能にします。 0.1 mm.シリコーン硬化中の収縮は重要な要素であり、通常、以下のように制御される。 0.1-0.3%.

ポリウレタン(PU)樹脂

真空鋳造の強みは、次のような多様性にある。 ポリウレタン樹脂.これらの材料は、以下のような工学的特性をシミュレートするために配合されている:

- 硬質プラスチック: シミュレーションABS(高い衝撃強度、 D75-D85 ショア硬度)、PC(透明、高靭性)。

- エラストマー: ゴムやTPEを模したもので、硬度は以下の範囲にある。 A30 への A90 岸だ。

- 特殊樹脂: 難燃性(UL94-V0)、生体適合性(USPクラスVI)、または高温処方。

材料選択の課題

第一の課題は、生産グレードの熱可塑性プラスチックの機械的・熱的特性を正確に実現することである。PU樹脂は性能プロファイルを忠実にシミュレートできますが、真の同等性は達成できません。エンジニアは、PU樹脂で機能試験を行い、材料の性能を検証しなければなりません。 検証バッチ.

利点と限界

| 利点(エンジニアリング・パラメーター) | 制限(プロセスの制約) |

| 表面の忠実さ: マスターモデルの表面仕上げを正確に再現します。 Ra 0.8 µm. | 寸法精度: 材料の収縮によって本質的に制限される。 0.2-0.5%. |

| 素材の柔軟性: 幅広い ポリウレタン樹脂 生産用プラスチックを模倣するオプション。 | 工具の寿命: ソフト・ツーリングは、生産量を次のように制限している。 ≈ 20~25個の鋳物 型あたり。 |

| 幾何学的な複雑さ: 深いアンダーカットや複雑な形状の加工が可能です。 | 部品サイズ: 通常、真空装置の容積によって制限される標準部品 ≤ 1000 mm (設備依存)。 |

| パートタイム: サイクルタイムは、検証スケールのリードタイムを短縮するために最適化されている。 | 壁の厚さ: 壁が薄く(1mm未満)、断面が厚すぎる(10mm以上)場合、鋳造が困難になる。 |

真空鋳造の産業用途

真空鋳造は、忠実度の高いプロトタイプや小シリーズの部品を必要とする様々な産業において、資源効率の高いソリューションを提供します。

- 自動車: 内装部品のモックアップ(ダッシュボード、換気部品)、美観および触感特性の検証、低応力外装トリム部品のシリーズ前評価に使用。

- コンシューマー・エレクトロニクス 美観の確認とフィット&ファンクションの検証のために、優れた表面仕上げを必要とするエンクロージャーのプロトタイプを、多くの場合、シミュレートされたテクスチャで製作。

- 医療機器 高価なハードツールに投資する前に、手術計画モデルやハンドヘルド器具の人間工学的テスト用に、詳細で生体適合性のあるプロトタイプ(特殊樹脂を使用)を作成する。

- デザイン検証: 設計検証の最終段階に不可欠で、エンジニアは量産金型に完全にコミットする前に、機能アセンブリ、色、仕上げ、テクスチャ(CF&T)要素をテストすることができます。

他の鋳造法との比較

射出成形との比較

射出成形は大量生産の基準であり、高い初期金型費用(硬質鋼またはアルミニウム)と速いサイクル時間が特徴である。真空鋳造は、低コストのシリコン製金型を使用し、次のような特長があります。 制御サイクル に最適化されている。 少量生産.射出成形の優れた寸法公差 (± 0.05 mm)は、検証バッチのための真空鋳造の柔軟性と低い初期投資と引き換えである。 要約:真空鋳造は、金型費が主な制約となるシリーズ前の評価には好ましい方法である。

3Dプリンティング(積層造形)との比較

積層造形法(FDM、SLAなど)は、単一ユニットのカスタム部品や設計の反復には優れている。しかし ポリウレタン樹脂 真空鋳造で使用される材料は、一般的に、より優れた熱的、機械的、および表面特性を提供し、より真の生産材料に近づきます。真空鋳造は本質的に複製プロセスであるため、以下のような製造に優れています。 検証バッチ 一貫した材料特性を持つ同一部品の 要約:真空鋳造は、材料の忠実性と再現性を向上させる。 10ユニット以上 ほとんどのアディティブ・プロセスと比較して。

遠心鋳造との比較

遠心鋳造は、主に金属や特定の幾何学的な課題に使用される。遠心鋳造は、回転力を利用して材料を鋳型に流し込む。真空鋳造は負圧を利用するため、低粘度の鋳型を使用して複雑な形状をボイドなく充填するのに非常に効果的です。 PU樹脂.遠心鋳造は、エンジニアリングプラスチックのシミュレーションにはあまり利用されていない。 要約:真空鋳造は、遠心鋳造のような動力に頼る鋳造とは異なり、パラメータ制御された真空条件下でポリウレタン樹脂を使用して複雑な形状に最適化される。

エンジニアリングの結論

真空鋳造プロセスは、シリーズ前の評価や限定的な評価のために、高忠実度の機能部品を製造するための堅牢で資源効率の良い方法を提供します。 少量生産.安定した品質を達成するためには、真空圧をはじめとするプロセスパラメーターの厳格な制御が不可欠です。1-5 kPa)、サーマルコンディショニング(25-35 °C)、ポストキュアサイクル(60-80 °C).の制御された適用 ポリウレタン樹脂 の中にある。 シリコンモールド システムは、部品の一貫性と寸法精度を保証します。 ± 0.2 mm 許容範囲は、成功に不可欠である。 検証バッチ.

真空鋳造は、設計意図と製造性の橋渡しをするための最も価値ある複製手法のひとつである。

プロトタイプの検証やソフトツーリングテクニックを研究しているエンジニアは、鋳造パラメータが寸法精度、表面品質、再現性にどのように影響するかを理解するためのベンチマークとして、このプロセスを使用することができます。