現代の製造業では、高精度、優れた表面品質、効率的な生産を備えた金属部品の需要が絶えず高まっています。従来の砂型鋳造は低コストである反面、これらの厳しい基準を満たすのに苦労することが多い。シェルモールド、別名クローニングプロセスは、このような課題に対処するために正確に開発された洗練された鋳造技術です。この記事では、この先進的な手法のプロセス、材料、利点、欠点、工業的用途を探ります。

シェルモールドとは?

シェルモールド、またはクローニングプロセスは、微細な珪砂と熱硬化性フェノール樹脂バインダーの混合物によって形成された薄くて硬い鋳型を使用する、高度な消耗型鋳造法である。 伝統的な砂型鋳造とは異なり、この技法では 再利用可能な加熱金属パターン で砂と樹脂の混合物を部分的に硬化させ、丈夫で薄い殻を作る。このシェルモールドは、その製造能力で珍重されている。 ニアネットシェイプ 鋳物 高い寸法精度 そして 優れた表面仕上げ特に鋼鉄や鋳鉄のような鉄系金属の複雑な部品の大量生産には不可欠なプロセスである。

シェル成形の仕組み

シェルモールドは、金型が薄壁のシェル(一般的に、シェルと呼ばれる)である消耗金型鋳造プロセスです。 厚さ10~20mm)のレジンコーテッドサンドで作られている。基本的な手順は以下の通り:

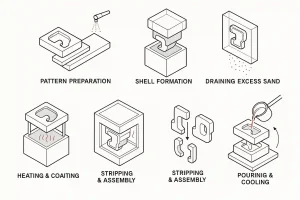

シェル成形工程フロー図(Croning process)、7つの主要工程を示す:パターンの準備、加熱とコーティング、シェルの形成、余分な砂の排出、シェルの硬化、剥離と組み立て、注湯と冷却。

- パターンの準備: 再利用可能な金属パターン(通常は 鋳鉄または鋼鉄)は、所望の部品の形状に対応し、収縮を考慮して、2つの半分に作成される。

- パターンの加熱と潤滑: の間の温度に加熱される。 175℃および370 (一般的に 230°C~260°Cステアリン酸カルシウムのような)離型剤でコーティングされている。

- シェル・フォーメーション(投棄): 加熱されたパターンは、レジンコーテッドサンドが入ったダンプボックスにクランプされる。その後、箱は反転され、熱によって樹脂の層が部分的に硬化し、薄く固いシェルが形成される。

- 余分な砂の排出: 緩んだ未硬化の砂が落ち、半硬化のシェルだけが柄に付着した状態になる。

- 貝殻を治す: シェルをオーブンに入れ、樹脂を完全に硬化させ、最終的な剛性を得る (引張強さ約2.4~3.1MPa).

- ストリッピングと組み立て: 硬化したシェルが排出される。2つまたはそれ以上の半分が接合(クランプまたは接着)され、完全な鋳型が形成される。その後、鋳型はフラスコに入れられ、強度を増すために裏打ち材(砂やメタルショット)で支持されることが多い。

- 注湯と冷却: 鋳型の空洞に溶融金属を流し込む。凝固後、シェルを壊して鋳物を取り出す。

シェル成形に使用される材料

- シェル素材:

- ファインシリカサンド 耐火構造を提供する。

- 熱硬化性樹脂バインダー: 最も一般的 フェノール樹脂 (3% ~ 6% 重量比)で、硬化すると高強度バインダーとして機能する。

- パターン素材:

- 一般的に 鋳鉄またはスチール 耐久性と耐ヒートサイクル性のため。反応性の高い金属にはグラファイトを使用することができる。

- 鋳造可能な金属:

- このプロセスは汎用性が高く、次のどちらにも適している。 鉄および非鉄金属を含む: 鋳鉄 (グレー、ダクタイル)、 鋼 (カーボン、合金、ステンレス)、 アルミニウム合金そして 銅合金 (ブロンズ、ブラス)。

シェルモールドの利点

- 優れた寸法精度: 剛性の高い樹脂接着シェルは、より厳しい公差(6インチ以上で±0.030インチ)従来の砂型鋳造よりも優れている。

- 優れた表面仕上げ: 高品質な仕上がりを実現する。 200~250 RMS)、後処理を最小限に抑えることができる。

- 高い生産率: こんな方に最適 中規模から大規模 自動化機能と再利用可能な金属パターンにより、生産が可能になる。

- 機械加工の削減: 高精度の結果、ネットシェイプに近い部品ができ、製造コスト全体が大幅に削減されます。

- 長いパターン寿命: 耐久性のある金属パターンは、何度も繰り返し使用できる。

- 優れた貯蔵寿命: 硬化したシェルモールドは無期限に保存できる。

デメリットと限界

- 高い金型費用: 高価な金属パターンは、このプロセスを不経済なものにしている。 少量 が走る。

- 高い材料費: 熱硬化性樹脂は、伝統的な砂型鋳造に使われる粘土バインダーよりもかなり高価である。

- サイズと重量の制限: 通常、以下のような制限がある。 中小 部品(一般的に 30キロまたは65ポンド).

- 煙と臭い: 硬化中および注入中の樹脂の分解には、適切な換気が必要である。

- 金型の強度: シェルが薄いと、重い部品を鋳造する際に外部からのサポートが必要になる場合がある。

現代産業における応用

シェル成形は、高品質で再現性の高い部品を必要とする分野で広く採用されている:

- 自動車産業: 以下のような重要な部品に使用される。 シリンダーヘッド、クランクシャフト、カムシャフト、バルブボディおよびトランスミッション部品。

- 機械産業: 製造業 ポンプハウジング、バルブ部品、ギアおよびベアリング・キャップ。

- 航空宇宙・エネルギー部門 高精度部品および流体制御部品の製造。

- 医療機器: 小さくて複雑な部品の鋳造。

他の鋳造プロセスとの比較

シェルモールドは、一般的な鋳造法の間でコストと精度のバランスをとる戦略的な位置を占めている:

| 機能/プロセス | シェル成形 | グリーン・サンド・キャスティング | インベストメント鋳造 | ダイカスト |

| 金型タイプ | エクスペンダブル・シンシェル(レジンボンドサンド) | 使用可能なバルクモールド(粘土結合砂) | 消耗型精密シェル(セラミックスラリー) | 永久金型 |

| パターン・タイプ | 再利用可能な金属パターン | 再利用可能な木材/金属/プラスチックパターン | 使い捨てワックス/プラスチックパターン | 型なし(金型は金型) |

| 寸法精度 | ミディアム-ハイ (砂よりまし) | 低い (最も正確でない) | 最高 (最高の精度) | 高い (セカンドベスト) |

| 表面仕上げ | グッド (スムース) | 貧しい ラフ | 素晴らしい (最もスムーズ) | グッド/エクセレント |

| コスト構造 | ミディアム-ハイ (パターンコストが高い) | 低い 最低 | 高い (複雑なプロセス) | 非常に高い (最も高い金型費用) |

| 適量 | 中~高 | 低から高 | 小型から大型まで | 非常に高い |

| 適切な素材 | 鉄および非鉄 | ほぼすべての金属 | ほぼすべての金属 | 低融点金属のみ(Al、Zn、Mg、Cu) |

主な比較ポイント

- 対グリーンサンドキャスティング: シェル成形は、高い金型費用と材料費と引き換えに、次のような利点がある。 優れた精度、仕上がり、生産性.

- インベストメント鋳造との比較: シェル成形は より費用対効果が高く、より速い 究極の精度はやや劣るが、中量用である。

- 対ダイカスト: シェルモールドは鋳造に不可欠 高融点金属 (鋼鉄のような)ダイカスト鋳造ができないもの。

結論

シェルモールドは、精密金属鋳造のための技術的に成熟した効率的なソリューションです。お客様のプロジェクトが、寸法精度や表面仕上げに厳しい要求を持つ中量から大量の部品を必要とする場合、シェルモールドは鋳造後の機械加工コストを削減し、製品品質を確保するために不可欠な選択です。

シェルモールドがお客様の重要な部品にどのように精密で費用対効果の高いソリューションを提供できるか、鋳造のスペシャリストに今すぐお問い合わせください!