砂型用の効果的な鋳物を設計するには、技術的な知識、製造に関する認識、実践的な先見の明を組み合わせる必要があります。このガイドでは、エンジニアと鋳造の専門家が鋳造性と性能を最適化するために不可欠な設計原則、一般的な課題、実証済みのベストプラクティスを紹介します。

最初に砂型鋳造プロセスを理解する

部品を設計する前に、砂型鋳造のプロセスとその意味を理解することが重要です:

- 金型の構成:砂型は金型よりも剛性が低い。形状はより低い構造支持に対応しなければならない。

- 寸法公差:公差は、インベストメント鋳造やCNC機械加工に比べて広い。

- 表面仕上げ:表面の質感は砂の粒度によって異なる。重要な部分にはさらなる機械加工が必要な場合がある。

このような特性を早期に考慮することで、欠陥を防ぎ、手直しコストを削減することができる。

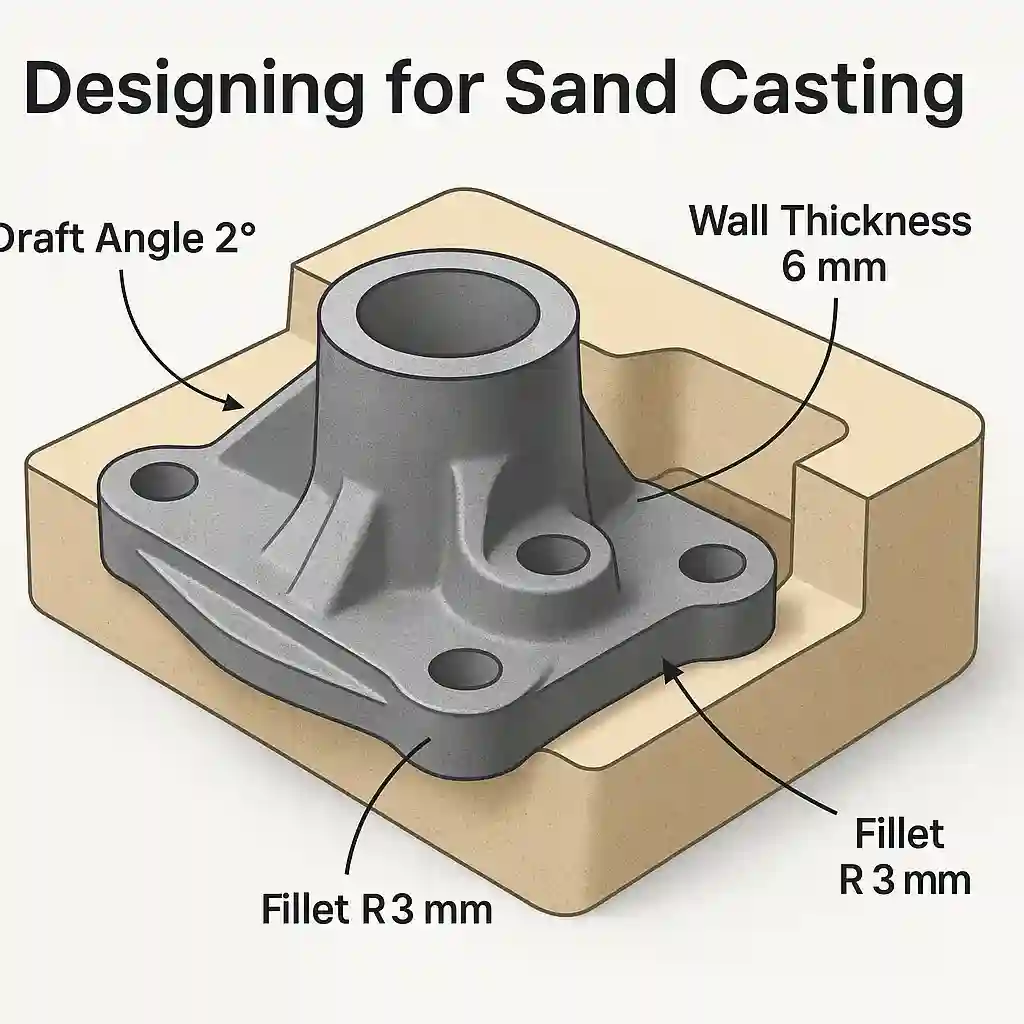

均一な肉厚を保つ

肉厚は放熱、応力形成、凝固に直接影響する。不均一な肉厚は、収縮空洞、反り、ホットスポットの一般的な根本原因です。

- 推奨範囲:

- 鉄:6~12mm

- アルミニウム:3~8mm

- 用途 漸進的移行 厚い部分と薄い部分の間。

- 大きな質量の集中を避ける-構造的な効率を考慮して設計する。

十分なドラフト角度をつける

ドラフトアングルにより、キャビティを傷つけることなく砂からパターンを引き抜くことができる。

- 標準ガイダンス:

- 外面: ≥ 1

- 内部空洞:≥ 2

- 深い表面やテクスチャーのある表面には、角度を大きくする。

- 背の高い垂直セクションや複雑な輪郭のセクションには、ドラフトを追加する。

よく練られたパターンは、金型へのダメージを減らし、寸法の一貫性を向上させる。

すべての鋭角を丸くする

鋭利なエッジは熱と応力を集中させ、亀裂や不均一なメタルフローを引き起こします。滑らかな移行は、より優れた機械的特性を持つ、より堅牢な鋳物を生み出します。

- 鋭角な内角を 切り身 半径3-5mm。

- リブ、ボス、壁の接合部を丸くする。

- 乱流や金型の浸食を引き起こすような急激な方向転換は避ける。

丸みを帯びた形状により、充填品質が向上し、注入時のガス巻き込みが減少。

コア設計の簡素化とアンダーカットの削減

コアはコスト、シフトのリスク、寸法のばらつきを増加させる。コアが少ないほど、一貫性と歩留まりが向上する。

- 機能していない虫歯をなくす。

- 実用的であれば、コア機能を統合する。

- 複雑な内部形状を、より単純なドリル加工可能またはポストマシニング可能な形状に置き換えます。

よりシンプルな中子設計は、鋳造の信頼性を高め、洗浄を容易にする。

理想的な充填と固化のための設計

コールド・シャット、引け巣、不完全充填といった一般的な欠陥を防ぐには、溶湯を効果的に誘導する設計が必要である。

- 層流を有効にする ゆったりとした流路、丸みを帯びたランナー、開放的なジャンクション。

- ブラインドポケットを避ける 空気やガスがこもりやすい場所。

- 重いセクションへのフィード 適切に配置されたライザーで。

- 用途 チルまたはヒートシンク 必要に応じて凝固を制御する。

金型投資の前に、メタルフローと凝固を評価し最適化するために、シミュレーションソフトウェア(例:MAGMASOFT、NovaFlow、AnyCasting)を採用する必要があります。

収縮率と加工許容範囲を含む

すべての金属は冷えると収縮する。設計者は、最終的な部品が仕様を満たすように、この寸法変化をパターンに組み込まなければなりません。

- 標準的な収縮率:

- ねずみ鋳鉄:~1.0%

- アルミニウム合金~1.3-1.6%

- 炭素鋼: ~2.0-2.5%

- 加工手当:表面の重要度や工具の精度によって1~3mm追加する。

パターンメーカーや機械工と早い段階で調整し、正確なオフセットを定義することで、生産段階でのミスフィットや公差の問題を減らす。

金型の安定性と構造支持のための設計

砂型は本質的に壊れやすく、崩壊やずれの危険なしに過度の複雑さや細かいディテールを支えることはできない。

- 薄い壁や支持のない壁は避ける:

- 最小肉厚:鉄は5mm、アルミニウムは3mm。

- カビのストレスを増大させるような深い空洞や張り出しは避ける。

- ブレースを使う:鋳型の取り扱いと注湯時に構造的完全性を支えるため、必要に応じてガセットやリブを組み込む。

- パーティングラインを論理的に計画する:フラッシュを低減し、コアの組み立てを簡素化し、きれいな金型分離を助けるために配置する。

- 背が高く、幅の狭い突起物は避ける:これらは締固め中に振動や砂のズレが生じやすい。

このような金型の制限を理解することで、安定性、再現性、製造のしやすさが保証されます。

キャスティング後の準備

よく設計された鋳物は、凝固して終わりではありません。機械加工、処理、仕上げなどの下流工程もサポートしなければなりません。

- 加工パッドまたはボスを提供する 最終寸法が重要な場合これらの表面は、部品の完全性を損なうことなく公差調整を可能にします。

- 熱処理効果を予測する:

- 合金の選択には、鋳造後の焼きなましや焼き入れが必要な場合がある。

- 設計の対称性は、熱サイクル中の反りの低減に役立つ。

- 表面コーティングの計画:

- 表面が平らで均一なため、塗装、粉体塗装、亜鉛メッキの適切な接着が保証されます。

- コーティングの不具合につながる砂のポケットや気孔の混入を避ける。

優れた設計は、部品のライフサイクル全体に及び、その仕上げと配備のあらゆる段階をサポートする。

ファウンドリとの早期かつ頻繁なコラボレーション

ファウンドリは単なる製造ベンダーではなく、重要な設計パートナーです。早期にファウンドリに関与することで、コストのかかる手戻りを防ぎ、よりスムーズな開発サイクルを実現することができます。

- 完全な3Dモデルを共有する 材料仕様、公差、重要な特徴を含む。

- DFM(製造可能な設計)のフィードバックを求める:

- ファウンドリは、コアの削減、ゲーティングの改善、合金の変更などを提案することができる。

- 早期の修正は、生産後の金型変更に比べ、かなり安価である。

- パフォーマンス要件の明確化:

- 美観が重要でなければ、表面は鋳物のままでもよい。

- 構造的特性が問題となる場合は、フィーダー/ライザーの配置と冷却戦略について指導を要請する。

この協力的なアプローチは、設計意図と製造の現実との間の整合性を確実にします。

機能性と製造性のバランス

効率的な鋳造とは、単にCADモデルを直訳することではなく、機能と実現可能性の間の洗練されたバランスなのです。

- 重要でない詳細を簡素化する:金型製作を複雑にする装飾的な凹み、ロゴ、リブは避ける。

- 大きな部品や複雑な部品の分割:時には、部品を2つの鋳造可能なサブコンポーネントに分割し、それらを溶接またはボルトで固定することで、シングルピースの鋳型を使用するよりも多くのコストを削減することができます。

- 材料の無駄を省く:より薄く、均一に設計された壁は、より少ない金属を消費し、凝固を早める。

- 再利用と修理のための建設:アライメント機能またはアクセスパネルが組み込まれているため、メンテナンスや下流での使用が容易です。

最終的には、キャスタビリティはエンジニアリングの機能を損なうものではなく、強化するものでなければならない。

使用例ポンプハウジングの再設計

優れた鋳物設計の力を実証するために、ある大型ポンプメーカーの実際のケースを考えてみよう:

- オリジナル・デザイン:鋳鉄製のポンプ・ハウジングは、8mmから20mmまでの肉厚、深いポケット、内部水路を形成する4つの砂中子を備えていた。

- 遭遇した問題:厚みのばらつきは凝固のばらつきを生み、中子数が多いため芯ずれが頻発し、不合格率が高くなった。

デザイン変更後:

- 肉厚は標準化されている。 10 mm.

- シャープなトランジションはすべてフィレットで取り除いた。 半径5mm.

- コア要件は以下のように引き下げられた。 4対1 流路を単純化し、重要でない空洞を取り除くことによって。

結果

- 鋳造欠陥率は 60%.

- 金型準備にかかる時間は次のように短縮された。 30%.

- 製造コスト削減を達成 $15/台.

この例は、鋳造の基本に根ざした小さな設計調整が、いかに大幅な性能とコストの向上をもたらすかを浮き彫りにしている。

最終的な感想

砂型用鋳物の設計は、単なる製図ではなく、工学的理論と現場の実用主義を融合させた学際的な挑戦である。最も成功する設計には、次のことが反映されている:

- への深い理解 金属の流動と凝固挙動

- リスペクト 砂型の限界

- への期待 キャスティング後のプロセス

- 継続中 鋳物工場との協力

これらの原則を内面化することで、エンジニアは正確で耐久性があり、経済的に生産される鋳物を一貫して提供することができます。

既存の部品を最適化する場合でも、新たに設計を始める場合でも、思慮深い設計は品質、性能、コストの面で大きな利益をもたらします。

より多くのキャスティング・リソースとエキスパートのテクニカル・ガイドをご覧ください。

👉 https://www.nodularcastiron.com/blog/

お問い合わせまたはカスタム鋳造プロジェクト

📩 お問い合わせはこちら