パウダーコーティング は、金属部品に卓越した保護、耐久性、美観の一貫性をもたらす高度な表面仕上げ技術です。その特徴 ゼロVOC と無溶剤の利点を生かし、機械、自動車、建築金物、家庭電化製品業界において不可欠なソリューションとなっている。

この記事では、粉体塗装とは何か、その原理、一般的な塗装システム、適切な材料と前処理、段階的な工程と管理、利点、耐久性と試験基準、主な制限事項、鋳物特有の用途、簡潔なFAQについて説明します。

パウダーコーティングとは?

パウダーコーティング は無溶剤の仕上げ工程で、導電性金属に乾燥粉末を静電的に付着させ、単一の均一な皮膜に硬化させます。 ゼロVOC 排出量を削減する。

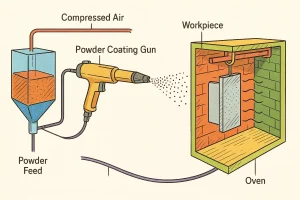

動作原理。 粉体粒子は、高電圧スプレーガンによって帯電(通常はマイナス)され、接地されたワークピースに向けられる。クーロン力により、複雑な形状であっても均一に付着します。硬化中 160-200 °C にとって 10~20分粉末が溶け、均され、化学的に処理される。 クロスリンク を緻密な熱硬化性層に変える。

供給システム、静電ガン、硬化ステージを備えた粉体塗装ワークフロー。

組成と特徴。 典型的な処方には以下が含まれる。 ポリマー樹脂 (エポキシ、ポリエステルなど)、 顔料, 硬化剤そして機能的である。 添加物.主な特徴:無溶剤、ゼロVOC、本質的に厚い/高密度のフィルム、高い耐摩耗性と耐衝撃性。

組成と主な特徴

典型的な処方には以下が含まれる。 ポリマー樹脂 (エポキシ、ポリエステルなど)、 顔料, 硬化剤そして機能的である。 添加物.

主な特徴 無溶剤、 ゼロVOCフィルムは本質的に厚く/緻密で、摩耗や機械的衝撃に対する耐性が高い。

粉体塗装の主な種類

粉体塗装の性能と適性は、使用するポリマー樹脂システムによって異なる。

エポキシ、ポリエステル、ハイブリッド、ポリウレタン仕上げ。

エンジニアリング用途で一般的なタイプは以下の通り:

エポキシ樹脂

エポキシ粉体塗料は以下を提供する。 優れた接着性耐薬品性に優れ、柔軟性が高い。強力な耐食性が要求されるが、太陽光(UV)に直接さらされることは避けられるような、パイプ内面コーティング、機械部品、バッテリー筐体などの屋内用途に一般的に使用されている。

ポリエステル

ポリエステル・コーティングは 優れた耐候性 そして 耐紫外線性色あせしにくく、屋外での使用に高い耐久性を発揮します。屋外構造物、自動車用ホイール、建築用アルミ形材などの外装用途に最適です。

ハイブリッド(エポキシ-ポリエステル)

ハイブリッド・コーティングは、エポキシ樹脂とポリエステル樹脂の両方の優れた特性を兼ね備えている。 バランスの取れたパフォーマンス 耐食性と適度な耐候性を兼ね備えている。汎用性が高く、コストパフォーマンスに優れ、一般的な金属製品、家電製品のケーシング、工具箱などによく使用される。

ポリウレタン/アクリル

これらのタイプのコーティングは、以下の特徴を持つ高品質の仕上がりを提供する。 ハイグロス優れた流動性、強い装飾的アピール。自動車外装トリムやその他の高価値で美観の高い部品など、高級な美観を必要とする用途によく指定される。

プロセスの仕組み

粉体塗装は標準化された4段階のプロセスで、前処理が成功の鍵を握る。

- 表面処理:

これが塗膜の密着性と腐食性能の基礎となる。このプロセスには、徹底的な脱脂、錆の除去、すすぎ、リン酸塩処理(鉄鋼用)またはクロムフリー化成処理(アルミニウム用)のような化成皮膜の形成が含まれる。

表面粗さ ラー の間で制御される。 1.6-3.2 µm メカニカル・アンカーを強化する。 - 静電スプレー:

スプレーガンが粉体粒子を帯電させ、静電的に推進され、接地された金属ワークピースに均一に吸着する。 - 硬化と架橋:

粉末状の部品は硬化炉に入り、次の温度で加熱される。 160-200 °C にとって 10~20分.

高温が溶融し、レベリングし、不可逆的な架橋反応を開始し、最終的な耐久性のある保護膜を形成する。 - 冷却と検査:

部品が冷却された後、膜厚測定、光沢テスト、接着テスト(クロスハッチテストなど)など、厳格な品質管理が行われる。

素材と卑金属

粉体塗装はあらゆる導電性金属基材に適しており、その性能は粉体システムと基材金属との適切なマッチングに大きく依存する。

一般的な基板 を含む: アルミニウム およびその合金、 ステンレス鋼, 炭素鋼, 亜鉛メッキスチールそして 亜鉛ダイカスト.

| パウダーシステム | 代表的な基板 | 特徴 |

| エポキシ樹脂 | スチール部品 | 強力な接着力、耐薬品性、主に内装用。 |

| ポリエステル | アルミニウム部品 | 耐紫外線耐候性に優れ、屋外での使用に適している。 |

| ハイブリッド | 一般金属 | 費用対効果バランスの取れたパフォーマンス、高い汎用性。 |

推奨される前処理 炭素鋼用、 サンドブラスト+リン酸塩処理 アルミニウムの場合は クロムフリー化成皮膜 を推奨する。これらの化成処理は、塗膜の接着強度と耐食性を大幅に向上させる。

パウダーコーティングの利点

粉体塗装は、その複数の核となる利点により、多くのエンジニアや調達マネージャーにとって好ましい選択である:

- 高いプロテクション: 厚く緻密なコーティングは、優れた性能を発揮する。 耐食性、耐摩耗性、耐紫外線性.

- 環境への恩恵: 無溶剤でVOC排出ゼロ未使用のパウダーは再生利用され、厳しい環境基準に適合している。

- 美的多様性: 様々なカスタマイズ仕上げが可能 マット、光沢、テクスチャー、ハンマートーン、メタリックフレーク.

- 効率的なプロセス: 多層湿式塗装に比べ、粉体塗装は シングルコート生産サイクルが短く、大量生産に適している。

- 耐久性のあるフィルム: 硬化したフィルムは優れた耐衝撃性を示し、ひび割れや欠けに強く、メンテナンスは最小限で済む。

耐久性と耐用年数

パウダーコーティング は、その卓越した機械的強度と環境安定性で有名であり、長期的な保護を意味する。

通常の工業用および屋外条件下では、高品質のパウダーコートは次のような場合に安定した保護を提供することができます。 5~15年.実際の耐用年数は、パウダー・システム、膜厚、環境暴露によって異なります。屋内では、高品質のエポキシ・コーティングは10年以上持つこともあります。

主な耐久性要因: コーティングの耐久性は、その厚みと密度、硬化の質、環境条件に直接影響される。完全に架橋されたフィルムのみが、最大の衝撃強度と接着性を実現します。高湿度や強い紫外線の環境では、 ポリエステル または フルオロカーボン システムを選択しなければならない。耐久性は通常、以下のような業界標準を使用して検証される。 ASTM B117 塩水噴霧試験(高品質のコーティングには、多くの場合 ≥ 1000 h)と ASTM D2794 衝撃試験。

パウダーコーティングの限界

エンジニアリング用途では、粉体塗装の技術的限界を認識することが極めて重要である:

- 非導電性基材には適用できない(プラスチックや木材のような素材には専用のプライマーやメタライゼーションが必要)。

- 薄膜制御の難易度 最低膜厚 は通常 50 µmそのため、公差に影響されるため、精密なクリアランスが必要な部品や微細なねじ山を必要とする部品には適さない。

- 複雑な色の変化: スプレーブースと再生システムの清掃は時間がかかり、次のような事態を招く。 高い色替えコストそのため、小ロットの多色注文には効率が悪い。

- 硬化は、部品の熱質量に影響される。 硬化ムラ.

- 難しい地元の修理: コーティングの損傷は 現地での修理が難しい 通常、完全な再コーティングが必要となる。

👉 デザインの提案: 設計段階では、パーツの導電性、形状、色数、バッチの特性を十分に検討し、粉体塗装工程が経済的で一貫したものになるようにします。

パウダーコーティングの用途

パウダーコーティングは、様々な金属の保護や装飾に広く使用されている。 鋳造面.美観の一貫性を高めるだけでなく、湿度の高い環境、塩水噴霧環境、研磨環境でも効果的な防錆効果を発揮する。

一般的な用途は以下の通り:

- 鋳鉄と鋳鋼: 高耐食性を必要とするバルブ、ポンプハウジング、モーターベース、配管継手。

- アルミニウム鋳物: 各種精密ハウジング、装飾部品、自動車用ホイール、エンジン部品。

- 建築用および屋外用鋳物: 手すり、照明器具、装飾品、屋外家具。

- 産業機器: 制御キャビネット、機器筐体、ブラケット、構造部品。

で 鋳造後処理粉体塗装は多くの場合、最終的な表面保護工程であり、次のような工程と組み合わせて使用される。 サンドブラスト、リン酸塩処理、プライマー塗装 を使用して多層保護システムを形成し、鋳造部品の寿命を大幅に延ばす。

結論

粉体塗装は、高い密着性、優れた耐食性、環境的な利点を持ち、鋳造の後工程に欠かせないものです。硬化温度と前処理品質を正確に制御することで、鋳造部品の寿命を大幅に延ばし、最終的な外観と品質を向上させることができ、現代の製造業に高価値で長持ちする表面ソリューションを提供します。

見積依頼 またはファウンドリー・エンジニアにご相談ください。

よくある質問

1️⃣ 粉体塗装の一般的な厚さは?

通常、以下の間である。 50-150 µm.精密嵌合部品の場合、以下のように制御できます。 40-60 µm.

2️⃣ 粉体塗装の硬化温度は?

一般的に 160-200 °C にとって 10~20分.エポキシ樹脂は通常、この範囲の下限で硬化する。 ポリエステル はやや高い温度を必要とする傾向がある。

3️⃣ 粉体塗装でよくある欠陥とは?

オレンジピール、ピンホール、気泡、クレーター、色ムラなど、主に前処理不足や硬化ムラが原因。

4️ ȃ アルミやステンレスにパウダーコーティングはできますか?

どちらも徹底的な洗浄が必要で、接着性を高めるためにサンドブラストやリン酸塩処理/コンバージョンコーティングを行うのが一般的だ。

5️⃣ 粉体塗装は屋外での使用に適していますか?

はい。ポリエステルとフロロカーボンシステムは耐候性と耐紫外線性に優れており、屋外用途に適しています。