石膏型鋳造 は、非鉄部品の微細なディテールと優れた表面仕上げを再現する能力で評価されている精密金属加工技術である。このプロセスは、石膏ベースの材料を使用して鋳型を作成し、より粗い砂ベースの方法とは区別されます。

汎用性の高い精密鋳造技術として、 石膏型鋳造 は、アルミニウムや銅合金のような材料で薄肉や厳しい公差を必要とするエンジニアや製造業者にとって、戦略的な選択肢となります。この評価ガイドでは、CC法のメカニズム、材料、比較、産業用途について詳しく説明しています。

石膏型鋳造とは

石膏型鋳造 は、セラミックや砂ではなく石膏ベースの鋳型を使用して、複雑な非鉄部品を形成する工業用金属鋳造プロセスである。この方法の主な特徴は、鋳型材料がパターンの微細なディテールを捉えることができることで、その結果、インベストメント鋳造に匹敵する優れた表面仕上げと寸法精度が得られるが、特定のバッチサイズでは低コストで済む。目的は 石膏型鋳造 は、鋳造後の大がかりな機械加工を必要とせず、非鉄部品、特に高い美的品質や精密な油圧シーリングを必要とする部品において、複雑な形状や微細な表面ディテールを再現することです。

プロセスの仕組み

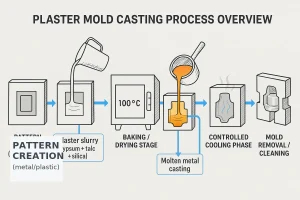

完全な 石膏鋳造法 は、基本的にロストワックスの変形であり、石膏コンパウンドを利用するように適合されている。このメカニズムは、鋳型の形成における高い精度と、注湯中の鋳型の完全性を確保するための特殊な乾燥手順によって特徴づけられる。

石膏型鋳造工程の図解-型紙作成、石膏スラリー注入、乾燥、金属鋳造、型抜きまで。

パターンの準備

この工程は、通常アルミニウム、真鍮、またはプラスチックから作られるマスター・パターンを、金属の収縮を許容した上で、希望する最終部品の寸法に正確に一致させることから始まる。コアが必要な部品については、別のコアボックスが製造される。パターンが非常に滑らかな表面仕上げでなければならない。 石膏型鋳造 は、あらゆる表面の凹凸を完璧に再現します。

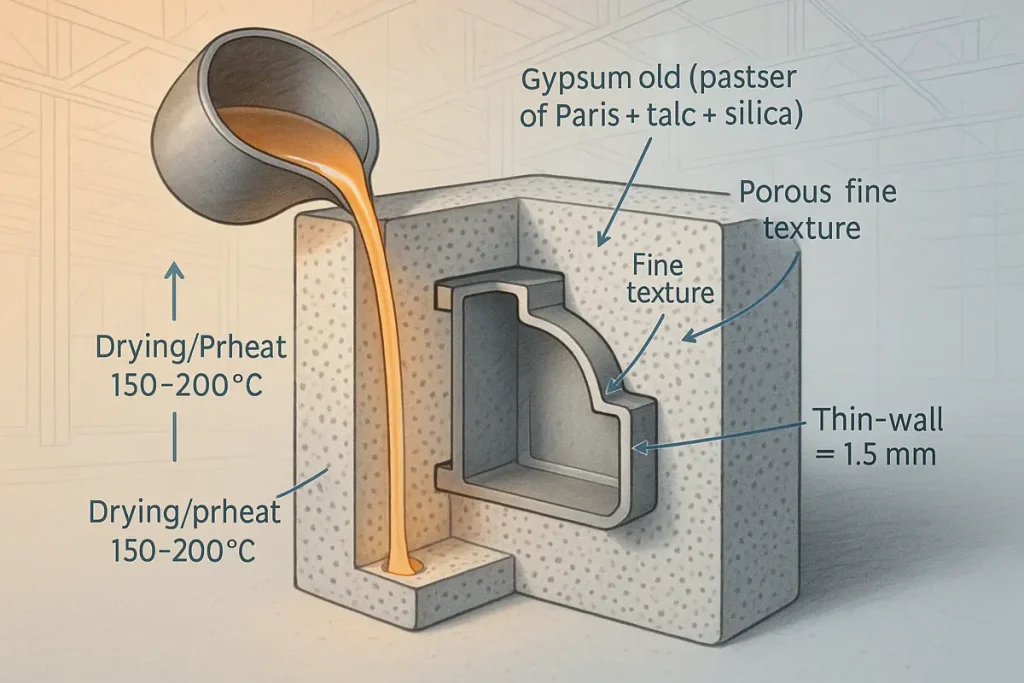

スラリーと金型組立

次に、石膏ベースのスラリー(パリ石膏、水、ひび割れ防止剤の混合物)を調製する。このスラリーをパターンの上、またはパターンを入れたフラスコに注ぐ。石膏スラリーは流動性が高いため 石膏型 スラリーが固まると、パターンの小さな特徴や細部まで容易に充填される。スラリーが固まったら(通常15~20分以内)、型を半分に切り離し、パターンを注意深く取り除く。

ベーキングと乾燥

その後、金型は集中的な多段階の焼成・乾燥工程を経る。この工程は非常に重要である。 石膏型 注湯中に蒸気が発生し、深刻な表面欠陥や爆発につながるのを防ぐためには、残留水分を完全に除去する必要がある。初期段階で自由水を除去し、その後の高温ベーキングで残留する化学結合水を水蒸気に変換することで、十分な強度を持つ多孔質構造が得られる。 透過性 鋳造中に閉じ込められた空気を排出するためだ。この特殊な乾燥工程は、CC法全体の速度を制限する要因のひとつである。

鋳造と凝固

金型が完全に焼き上がり、多くの場合まだ熱い状態(約150~200℃)のまま、溶融金属(通常、低融点金属)は、金型に注入される。 非鉄金属 アルミニウムや銅合金などの金属を鋳型の空洞に流し込む。石膏の高い耐熱性により、金属は比較的ゆっくりと凝固し、均一な結晶粒構造を促進する。凝固後、石膏は最終的な鋳型から離される。 石膏鋳造.石膏型は消耗品であり、再利用はできない。

石膏鋳造に使用される材料

この精密な方法で使用される金型は、細かいディテールと高温下での安定性を与えるように設計された特定の材料で構成されている。その核となるのは 石膏型組成物 はパリ石膏(硫酸カルシウム半水和物、CaSO₄-½H₂O )で、細部の再現性に優れ、硬化時間が早いことで知られている。

金型の構造的完全性、熱的安定性、および金型に不可欠な機能を強化する。 透過性添加剤が導入される。これには通常、タルク、シリカ、ガラス繊維、収縮防止剤などが含まれる。シリカは、重要な高温焼成段階でのひび割れに対する耐性を提供し、タルクやその他の微粉末は、鋳型の空隙率を制御するのに役立ち、表面欠陥を発生させることなく、注湯中にガスが抜けるようにする。

石膏型鋳造 はほとんど 非鉄金属 比較的融点の低いものである。最も一般的な鋳造材料は以下の通り:

- アルミニウム合金(Al-Siなど): 優れた流動性と強度対重量比。微細なディテールを必要とする複雑な部品に最適。

- 銅合金(真鍮、青銅など): 配管器具、装飾部品、耐食性を必要とする部品に使用される。

- マグネシウム合金と亜鉛合金: 一般的ではないが、特定の重量や機械的特性が必要な場合に使用される。

石膏鋳型の最高使用温度は材料の選択を制限する。鋼鉄や鉄合金は一般に、その高い液相線温度が鋳型構造を損傷するため適さない。

石膏鋳造の利点

エンジニアリングの観点から、 石膏型鋳造 は、特に表面品質や複雑な形状が最重要視される場合に、忠実度の高い製造ルートを提供する。

主要な 石膏鋳型の利点 を含む:

- 優れた表面仕上げ: 石膏スラリーの粒径が細かいため、仕上がりはRa 0.8~3.2μmとなり、従来の砂型鋳造よりも格段に滑らかで、インベストメント鋳造に匹敵する。

- 優れた寸法精度: 公差は通常、小さな寸法で±0.25mmに保たれている。 石膏鋳造法 精密な嵌合面を必要とする部品に最適。

- 複雑なジオメトリー能力: 石膏スラリーの高い流動性により、薄肉(1.5mmまで)や複雑な内部形状を再現することができる。

- 加工コストの削減: 高い 精度 と仕上げが達成されるため、鋳造後の機械加工は最小限に抑えられるか、省略されることが多く、大幅なコスト削減につながります。

- 金型コストの低減(永久金型との比較): 金型は消耗品であるが、パターンを作成するための金型費用は永久(金属)金型よりも低く、中量ロットでは経済的である。

石膏鋳型の限界

精度の面では有利だが 石膏型鋳造 は、プロセス選択において考慮しなければならないいくつかの重要な制約を提示している。

最も重要なこと 石膏鋳型の欠点 である:

- 材料の制限: このプロセスは厳密に限定されている。 非鉄金属 (アルミニウム、真鍮、青銅など)。 石膏型 1200℃を超えると急速に劣化するため、鋼鉄や鋳鉄には適さない。

- 生産サイクルが遅い: 強制的な延長 ベーキングと乾燥 鋳型材料から水分を除去するのに必要な時間は時間がかかり(多くの場合12時間以上)、自動砂型法や永久鋳型法に比べて全体的な生産速度が大幅に低下する。

- 金型の消耗性: 砂型鋳造やインベストメント鋳造のように、石膏型は部品を回収するために破壊されるため、材料の無駄が増え、型の準備に必要な労力も増える。

- サイズと重量の制限: この製法は小型から中型の部品に最適で、一般的に部品の最大重量は約20kgに制限される。より大きく、より重い部品は、大きな石膏型の壊れやすさと取り扱いの複雑さのために実用的ではなくなります。

- 透水性が悪い(初期状態): ベーキングは多孔性を改善するが 石膏型 固有の微細な粒度により、ガスの発生が少なくなる。 透過性 砂型に比べ、慎重なゲートとベントの設計が必要となる。

石膏型鋳造と他の鋳造法との比較

製造ルートを選択する際、プロジェクト・マネージャーは以下のことを理解しなければならない。 石膏型鋳造 は、コスト、精度、適用量という点で、他の確立された方法と比較している。この比較分析は、その戦略的ニッチを浮き彫りにする。

対砂型鋳造

| 特徴 | 石膏型鋳造 | 砂型鋳造(グリーン/ノーベーク) | 戦略的な違い |

|---|---|---|---|

| 金型材料 | 石膏、タルク、シリカ | 珪砂、粘土 | 素材がディテールの忠実度を決定する。 |

| 表面仕上げ | 良好 (Ra 0.8-3.2 µm) | 普通~良好(Ra 6.3~25 µm) | 石膏 ほとんどの後処理が不要になる。 |

| 寸法公差 | 高い(±0.25mm) | 低(±0.8mm~±2mm) | 石膏の方がはるかに正確だ。 |

| コスト(金型) | 中程度(パターンは非金属) | 低い(柄は木/プラスチックでも可) | 似ているが、石膏には専用のフラスコが必要。 |

| 金属適性 | 非鉄のみ (最高 1200°C) | 鉄および非鉄 (最高1600℃) | 砂はより広い材料範囲を提供する。 |

| 生産スピード | スロー(長いベーキングサイクル) | 高速(オートメーション対応) | 砂は大量でスピードが出るので好まれる。 |

対インベストメント鋳造

インベストメント鋳造(ロストワックス鋳造)は、高精度で微細なディテールの市場における主要な競争相手である。

| 特徴 | 石膏型鋳造 | インベストメント鋳造(ロストワックス) | 戦略的な違い |

|---|---|---|---|

| 金型材料 | 石膏ベース | セラミックシェル(ジルコン、アルミナ) | セラミックシェルはより高い温度に対応する。 |

| 表面仕上げ | 素晴らしい | 優れている (Ra 0.4-1.6 µm) | インベストメント・キャスティングの方が若干良い。 |

| 寸法公差 | 高い(±0.25mm) | 非常に高い (±0.1 mm) | インベストメント鋳造は、最も厳しい公差を提供します。 |

| 工具 | パターンが必要 | ワックスパターンの金型が必要(高コスト) | 石膏 小ロットから中ロットであれば、金型の方が安い。 |

| 金属適性 | 非鉄のみ | ほとんどの金属(鋼、超合金) | 高温合金にはインベストメント鋳造が不可欠である。 |

| 経済範囲 | 中容量(100~10000台) | 少量から超大量まで | 石膏は非鉄部品の中量生産ニッチに適合する。 |

対永久鋳造法

パーマネントモールド鋳造は耐久性のある金属型を使用し、コストとスピードの方程式を根本的に変える。

| 特徴 | 石膏型鋳造 | 金型鋳造(グラビティダイ) | 戦略的な違い |

|---|---|---|---|

| 金型材料 | 消耗品プラスター | 再利用可能な金属(鋳鉄/スチール) | 金型が主なコストドライバーだ。 |

| 金型費用 | 低~中 | 非常に高い | 恒久的な金型費用は、大量の金型で償却される。 |

| 生産スピード | 遅い(ベーキングのため) | 非常に速い(高い自動化) | パーマネントモールドが最も手っ取り早い方法だ。 |

| 粒構造 | より細かい(冷却が遅い) | より粗い(急冷) | 恒久的な金型は、迅速な凝固と優れた機械的特性をもたらす。 |

| ジオメトリの複雑さ | 高い(複雑な機能) | 中程度(金型開口部によって制限される) | 漆喰は、より複雑なアンダーカットや薄い壁にも対応できる。 |

| 経済範囲 | 中量 | 大容量から超大容量まで | 石膏 は10000台/年以下であれば実行可能である。 |

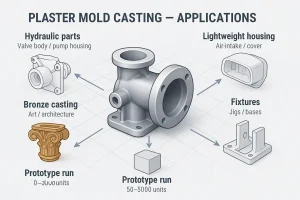

現代産業における応用

の容量 石膏型鋳造 高精度で細部まで作り込まれた部品を製造するために、このプロセスはいくつかの専門分野で不可欠なものとなっている。このプロセスは、主に以下の用途に使用される。 アルミ・銅合金部品 優れた表面品質と正確な寸法管理が要求される。

石膏型鋳造の典型的な非鉄用途を示す半現実的な工業用イラスト。

この鋳造法を活用している主な産業分野には、以下のようなものがある:

- 航空宇宙 空力効率を維持するために最小限の重量と滑らかな仕上げが必要な複雑なエアインテーク部品、ハウジング、小さな構造部品に使用される。

- プロトタイピングとショートラン パターン金型は、金属金型に比べて比較的低コストであるため、試作品や限定的な連続生産(通常50~5000個)の生産には経済的な選択肢です。

- 自動車: 流体密封のために複雑な内部通路と非多孔質表面を必要とするトルクコンバーター部品、油圧バルブボディ、ポンプハウジングの製造。

- アートと装飾鋳物: 真鍮、ブロンズ、アルミニウムの彫像や装飾的な建築要素には、しばしば次のようなものが使われている。 石膏型鋳造 大がかりな研削や研磨をすることなく、芸術的なディテールを確実に捉えることができる。

- 電気/電子: 複雑な形状を高精度で実現しなければならないヒートシンクや電気ハウジングの製造。

結論

石膏型鋳造 は、大量生産で低精度の砂型鋳造と、究極の精度で高コストのインベストメント鋳造の中間に位置する戦略的ニッチをうまく占めている。薄肉、複雑なディテール、優れた表面仕上げを達成するためのルートをエンジニアに提供します。 非鉄金属 は、恒久的な金属ツーリングに関連する初期資本支出なしで使用できます。そのため、プロトタイプや特殊な少量から中量の生産、優れた美観を必要とする用途で特に価値があります。その限界、主に材料の制限と遅いサイクルタイムを理解することは、最適な製造を選択するために不可欠です。