ロストフォーム鋳造(Lost Foam Casting:LFC)は、蒸発式パターン鋳造(Evaporative Pattern Casting:EPC)とも広く呼ばれ、ニアネットシェイプ鋳造プロセスの特徴的なクラスです。鋳型からパターンを取り出す従来の方法とは異なり、LFCでは発泡ポリスチレン(EPS)またはポリマーパターンを使用します。 水蒸気 溶融金属と接触すると、最終的な部品のための完璧な形状の空洞が残る。

複数のコンポーネントを統合し、複雑な内部通路を実現する効率性が認められているこの方法は、ダクタイル鋳鉄、ねずみ鋳鉄、アルミニウム合金などの材料に戦略的な製造ルートを提供します。エンジニア、製造プロジェクトマネージャー、調達担当者にとって、LFCの技術的メカニズムと比較性能を理解することは、十分な情報に基づいたプロセス選択のために極めて重要である。この記事では、LFCプロセス、材料、利点、限界、およびインベストメント鋳造やグリーンサンド鋳造のような競合する鋳造技術に対するLFCの位置づけについて、包括的な評価を提供します。

ロスト・フォーム・キャスティング(EPC)とは?

ロスト・フォーム・キャスティング(LFC)または蒸発パターン鋳造(EPC)は、加熱すると蒸発する材料、一般的には発泡ポリスチレン(EPS)またはポリメチルメタクリレート(PMMA)で作られたパターンを使用する溶融金属加工技術です。核となる原理は、この 蒸発モデル 事前にパターンを引き出すステップなしに、液体金属で直接行う。

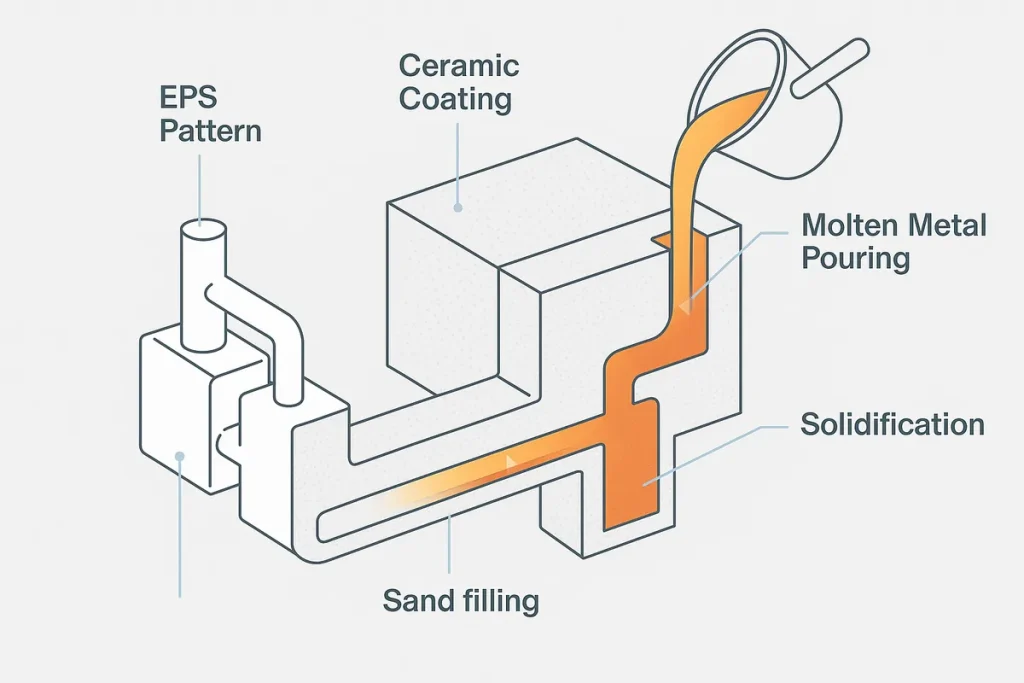

LFCの主な目的は、中子、中子印刷、パーティングラインを不要にすることで、鋳型構造を簡素化し、1ピース構造で非常に複雑な部品を経済的に生産できるようにすることです。パターンは結合されていない乾燥した砂に包まれ、真空で支持されるため、注湯中の鋳型の構造的完全性が確保される。溶融金属がシステムに注入されると、高温によって発泡体が瞬時に気化し、金属が充填する一過性の空洞が形成される。ガス状の分解生成物は、耐火被覆と周囲の砂を通して排気され、鋳型を高温に保ちます。 ニアネットシェイプ 寸法安定性に優れた部品が可能である。

プロセスの仕組み

完全な ロスト・フォーム鋳造法 は、真空と乾燥砂のサポートによって鋳型の安定性を維持しながら、ポリマーパターンの熱分解を管理するように設計された特殊なシーケンスである。

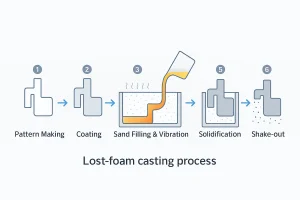

ロストフォーム鋳造工程のステップ・バイ・ステップ図。フォームパターンの準備から凝固後のシェイクアウトまでの各段階を示す。

パターンの制作と準備

工程は発泡体パターンの製造から始まります。EPSまたはPMMAビーズを膨張させ、最終部品の正確な形状に成形します。これらのパターンは非常に壊れやすく、慎重な取り扱いが必要です。より大きな、あるいはより複雑な組立品の場合、個々の発泡体セグメントをホットメルト接着剤やその他の接着剤で接合します。 クラスタリング またはアセンブリーすることができる。これにより、1回の注湯で複数の鋳物を製造することができ、効率が向上する。

コーティング施工

パターンが完成し、組み立てられると、次のようになる。 クラスタそして、薄い水性耐火スラリーを塗布する。この コーティング (1)溶融金属の力に耐えるために必要な鋳型壁を提供する、(2)発泡のガス状副生成物を逃がすために十分な通気性を提供する、(3)最終鋳造のために滑らかな表面を提供する。最適な性能を得るためには、コーティングの厚さを正確に制御する必要がある。

砂充填と真空安定化

次に、コーティングされた発泡クラスターをフラスコに入れ、そこに結合していない乾燥した珪砂を入れる。砂は振動テーブルを使ってパターンの周囲に圧縮される(このプロセスを 乾燥砂の高密度化)を使用し、壊れやすい発泡体構造への最大限の接触と支持を確保する。フラスコは密閉される。 真空 が適用される。この真空は鋳造の一連の工程を通して維持され、乾燥した砂を安定させて崩壊を防ぎ、ガス状の泡の分解生成物をメタルフロントから遠ざけるのに役立つ。

注湯と蒸発

溶融金属は、安定化されたフラスコのスプルー(縦溝)に注がれる。メタルフロントが進むと、強烈な熱によって発泡パターンが瞬時に蒸発します。金属が発泡体積と効果的に置換され、鋳物が形成される。その結果発生するガスは、浸透性の耐火物コーティングと真空アシスト乾燥砂を通して急速に排出されなければなりません。

固化と後始末

金属が凝固したら、真空を解除する。結合していない乾燥砂は、凝固した鋳物から自由に流れ出し、鋳造工程を簡略化する。 洗浄工程.砂は乾燥していて結合していないため、リサイクル性が高く、鋳物表面に残る耐火物コーティングの量が最小限であるため、従来の砂型と比較して積極的な後処理が少なくて済む。

パターンと素材

パターンの材料選択と成形環境は、LFCの成功と精度の基本である。

蒸発材料は通常 発泡ポリスチレン(EPS) あまり複雑でないパターンや大量生産向け。 ポリメチルメタクリレート(PMMA) よりきれいに分解されるため、より高い細部とより良い表面仕上げを必要とするパターンに使用される。発泡パターンは、通常、膨張成形で製造されるか、少量生産またはプロトタイプの場合は、固体発泡ブロックから直接機械加工される。

について 耐火物コーティング (またはウォッシュ)は、水性バインダーに懸濁させた耐火物(ケイ酸アルミニウム、ジルコン、マグネシアなど)で構成される重要な界面である。コーティングの特性は、特にその厚さ、熱伝導率、および熱伝導率が重要である。 透過性-金属接触時に発生する大量のガス流入を管理するために、精密に調整されなければならない。

について 乾燥砂 使用されるのは一般的に非結合珪砂で、振動によって容易に高密度化できる、安定した自由流動性の媒体を提供する。必要な 真空範囲 (通常250~500mmHg)は、砂の圧密と効率的なガス除去を確実にするために不可欠である。

LFCは様々な鋳造に適している。 一般合金特に、寸法精度が高いという利点がある:

- 鉄合金: ねずみ鋳鉄、ダクタイル鋳鉄、特定の鋼種(自動車部門で好まれている)。

- アルミニウム合金: 軽量で複雑な形状が要求されるエンジンブロック、シリンダーヘッド、ブラケットに広く使用されている。

- 銅合金: あまり一般的ではないが、複雑でネットシェイプに近い真鍮や青銅の部品が必要な場合に使用される。

利点と限界

LFCは、部品の形状と複雑さが生産サイクル時間の制約を上回る場合に、競合する方法よりも選択されます。

キー ロスト・フォーム鋳造の利点 を含む:

- パーティングラインとコアの排除: このパターンは撤回されていない、 ドラフトアングルなし または金型分割が必要である。これにより、以下のような欠陥がなくなる。 パーティングライン とコアの配置が改善され、構造的完全性が向上したシングルピース部品となった。

- 優れた複雑性と設計の自由度: 発泡セグメントを事前に組み立てることができるため、複雑な内部空洞や複雑な形状を作成することができます。 グリーンサンドキャスティング (コア依存のため)。

- ニアネットシェイプ(NNS)製造: LFCは優れた寸法精度と表面仕上げ(通常Ra 6.3~12.5μm)を実現し、鋳造後の機械加工の必要性を大幅に減らし、全体的な生産コストを削減する。

- マテリアルハンドリングの軽減: 結合していない砂を使用し、クラスターのパターン対鋳造比を高くすることで、鋳型の準備と鋳型の取り外しが簡単になる。

しかし LFCの限界 慎重に管理しなければならない:

- ガス管理と欠陥: 発泡体の熱分解により大量のガス状生成物が発生する。コーティング不良 透過性 または不十分 真空 は、ポロシティ、不完全な充填、鋳物表面のカーボン残渣の混入といった重大な欠陥につながる可能性がある。

- パターンのコストと保管: 発泡パターン、特にPMMA製のものは、製造コストが高くつく。また、かさばり、保管や取り扱いの際に損傷を受けやすいため、物流コストにも影響する。

- バッチサイズとサイクルタイム: このプロセスは、コーティングの塗布、乾燥、クラスターの組み立てに要する時間によって本質的に制限される。超大量生産、高速生産(ダイカストのような)、または極端に小規模で迅速なプロトタイピングには適していません。

- 表面/寸法変化: 表面品質と寸法の一貫性は良好ですが、フォームの密度とコーティングの厚さのばらつきにより、インベストメント鋳造より若干劣る場合があります。

ロスト・フォームとインベストメント鋳造

LFCとインベストメント鋳造(ロストワックス)は、どちらも蒸発パターンを利用するため、以下の点で競合するプロセスです。 ニアネットシェイプ 精度だ。

| 特徴 | ロスト・フォーム・キャスティング(LFC) | インベストメント鋳造(IC) | 戦略的な違い |

|---|---|---|---|

| パターン素材 | EPS/PMMA(低密度) | ワックス(高密度) | ワックスパターンは細部まで再現できるが、壊れやすい。 |

| 金型材料 | 乾燥砂中の耐火物コーティング | セラミックシェル(耐火性スラリー) | ICモールドは自立するが、LFCは真空/砂を必要とする。 |

| 表面仕上げ (Ra) | 良好 (Ra 6.3-12.5 µm) | スーペリア(Ra 0.8-3.2 µm) | ICは表面の仕上げとディテールで勝る。 |

| 寸法公差 | 高い(±0.3~0.5mm/100mm) | 非常に高い(±0.1~0.25mm/100mm) | 一般的にICの方が正確だ。 |

| コストドライバー | パターン・ツーリング(中)&ボリューム | ワックス金型費用(非常に高い)&ワックス材料 | 大型で複雑な部品を中ロットで生産する場合は、LFCの方が安価である。 |

| サイズと重量 | 大型・重量部品(エンジンブロックなど)に最適 | 小型/中型部品に限定 | LFCはスケールに依存せず、ICはサイズに制限がある。 |

| 合金適合性 | Fe、Al、Cu合金 (低温) | ほぼすべての合金(超合金を含む) | ICはより高融点の材料を可能にする。 |

LFCは、キャスティングの際に好ましい選択である。 大型で複雑な鉄またはアルミニウム部品 IC用の大型ワックスダイのコストが法外な場合。ICは次のような場合に選ばれる。 究極の精度 と表面仕上げ、特に高温合金は譲れない。

ロスト・フォーム vs グリーンサンド

LFCと従来のLFCの比較 グリーンサンドキャスティング は、複雑さ、寸法精度、金型構造上の要件を中心に展開される。

| 特徴 | ロスト・フォーム・キャスティング(LFC) | グリーン・サンド・キャスティング | 戦略的な違い |

|---|---|---|---|

| 金型タイプ | 蒸発パターン、非結合砂 | 再利用可能なパターン、ボンドサンド(粘土/化学物質) | LFCは鋳型の除去と砂の処理を簡素化します。 |

| コアとパーティングライン | 必要なし | コア、コアプリント、パーティングラインが必要 | LFCは内部の複雑さをはるかにうまく処理している。 |

| ドラフト角度 | 必要なし | パターン引き出しに必要(通常1~3°)。 | LFCは設計の自由度が高い。 |

| コンポーネントの統合 | 高(マルチパーツ・アセンブリ) | 低い(コアの複雑さによる制限) | LFCは "ワンピース "製造を得意としている。 |

| サイクルタイムとコスト | 中速、低清掃コスト | 高速、低工具コスト | グリーンサンドは、単純で大量生産される部品に適している。 |

| 適用部品 | 複雑な内部通路、ポンプハウジング | シンプルな外形、高いボリューム、低いディテール | 基本的なジオメトリーには砂が最適だ。 |

グリーンサンドは、最小限のディテールを必要とするシンプルな部品の大量生産に適した方法です。LFCは、次のような部品に最適です。 内部の複雑性 グリーンサンド鋳造では、中子組立の費用と労力がかかるため、コスト削減は不可能である。

アプリケーションと産業利用

ロスト・フォーム・キャスティング は高度に専門化されたプロセスであり、その利点は、従来、大規模なコア作業や複雑な内部形状を必要とする部品を製造する際に最も顕著に現れる。

このプロセスは、多くの分野で活用されている:

- 自動車構造部品: LFCは、エンジンブロック、シリンダーヘッド、トランスミッションケース、ディファレンシャルキャリアなど、複雑なアルミニウム部品を鋳造する際の基準となっている。機械加工なしで複雑なクーラント通路やオイル通路を作ることができるため、コスト面で大きな利点があります。

- ポンプとバルブハウジング: 複雑な内部形状や非多孔質壁が信頼性の高いシーリングと性能のために必須である流体動力産業の部品に使用される。

- 鋳鉄製の大型部品: 機械ベースや頑丈なブラケットなど、大型のねずみ鋳鉄部品やダクタイル鋳鉄部品の鋳造に非常に効果的で、従来の砂型法よりもパターン組立ての方が鋳型造りが簡単になる。

要約すると、LFCは、設計者が部品点数を減らし、加工コストを最小限に抑え、複雑な部品を製造することを目的とする状況で輝きを放ちます。 鉄またはアルミニウム部品 中~大量のバッチで。

品質と不良品管理

LFC部品の品質は、溶融金属、コーティング、および周囲の真空システム間の制御された相互作用に基本的に依存しています。主な重点分野 品質管理 を含む:

- コーティングの浸透性: これが最も重要な要素である。コーティングは、泡の分解ガスを速やかに逃がすのに十分な多孔性でなければならないが、金属の浸透や砂の浸食を防ぐには十分な緻密性が必要だ。浸透性が悪いと、カーボン残渣として知られる 光沢のあるカーボン シュガーリング "と呼ばれ、表面仕上げを損なう。

- 真空範囲: 適用される 真空度 (通常300~400mmHgに保たれる)を注意深く維持しなければならない。砂を安定させることと、積極的にガスを除去することです。変動は、特に薄い切片では、サンドウォッシュの欠陥や不完全な充填につながる可能性がある。

- ゲートシステムの設計: について 注水システム戦略 が重要である。従来の鋳造とは異なり、LFCスプルー(垂直チャンネル)とランナーは、乱流を最小限に抑え、メタル速度を一定にするように設計されることが多い。多くの場合、泡の気化速度を制御する安定したメタルフロントを維持するために、非加圧ゲートシステムが好まれます。

一般的な欠陥には、金属貫通(コーティングが薄い、または浸透性が高すぎるため)、ミスラン(急冷またはガス除去不良のため)、歪み(脆弱なパターンの取り扱いのため)などがあります。これを防ぐには、パターンの密度、コーティングの塗布厚さを正確に管理し、注湯中、最適な真空レベルを一定に保つことが重要です。

結論

ロストフォーム鋳造(EPC)は、構造的に複雑な製品を製造するための魅力的な製造ソリューションを提供します、 ニアネットシェイプ 中量から大量生産の部品。中子やパーティングラインをなくすことができるため、機械加工の削減、設計の自由度の向上、部品の統合に直結し、自動車や重機のような部門にとって大きなメリットとなる。

プロジェクトを評価する際、エンジニアは次のようなものを選ぶべきである。 ロスト・フォーム コンポーネントが非常に複雑な内部構造(統合された冷却チャンネルなど)を必要とし、サイズが中程度から大きく、鉄またはアルミニウム合金で構成されている場合。プロジェクトで 最高の表面仕上げ (Ra<1.6µm)であり、小さな部品の公差変動が最小の場合、インベストメント鋳造が依然として優れた選択肢です。逆に、コストとスピードが最優先される大型で単純な部品には、グリーンサンド鋳造を考慮する必要があります。

ぜひ私たちの専門知識をご活用ください。 お見積もりをご依頼いただくか、当社の鋳造エンジニアにご相談ください。 で詳細なDFM(製造のための設計)評価を行い、ロストフォーム鋳造が次の複雑な金属部品に最適なプロセスであるかどうかを判断します。