インベストメント鋳造は、伝統的な技術と現代的な精度要求を組み合わせた精密製造プロセスであり、高精度で複雑な部品を確実に製造します。しばしば ロストワックス鋳造この方法は 重要なプロセス選択 本ガイドは、複雑な形状や優れた表面仕上げを必要とする産業向けのものである。本ガイドは、プロセス、材料オプションの分析、設計および調達における適用基準の明確化など、エンジニアリング担当者の参考資料として役立つことを目的としている。

インベストメント鋳造(ロストワックス製法)とは?

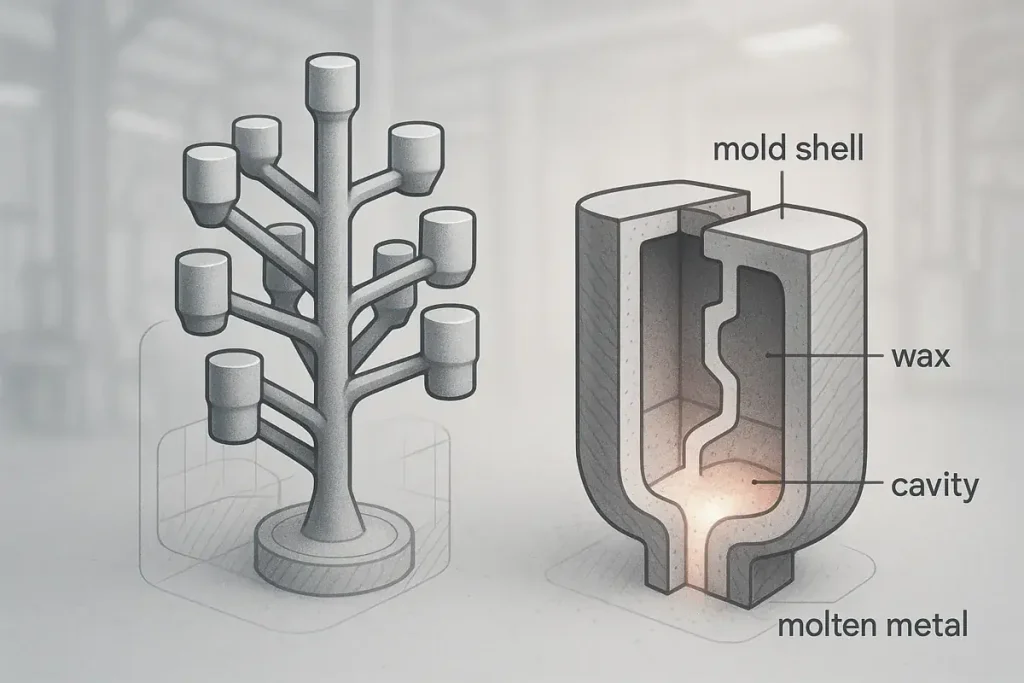

インベストメント鋳造 (ロストワックス鋳造または精密鋳造とも呼ばれる)は、独自の方法論と一貫した出力品質で注目される金属成形技術です。この技術の核心は、最終部品の正確なレプリカであるワックスパターンの周りにセラミックシェルを構築することです。

用語 ロストワックス鋳造 とは、溶融金属を流し込む前に、ワックス・パターンを溶かしてセラミック・シェルから排出する重要な工程を指す。この用語は "投資" は、耐火物スラリーにパターンを精密にコーティングするプロセスについて説明しています。この技術は、最も古くから知られている金属成形法のひとつであり、現代産業におけるその応用は、その信頼性と永続的な価値を証明している。

インベストメント鋳造プロセス:ステップごとの概要

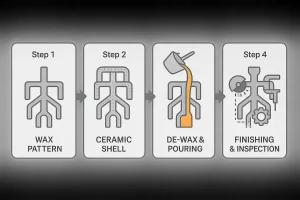

インベストメント鋳造の精度は、厳重に管理された多段階プロセスによって成り立っています。インベストメント鋳造の仕組みこれらの重要なステップを理解することは、プロセスの複雑さとスケジューリングを理解するのに役立ちます。

ワックス・パターンの作成からセラミック・シェルの構築、溶融金属の注入、最終検査に至るまで、インベストメント鋳造の工程をステップ・バイ・ステップで解説。

ワックス・パターン制作

プロセスは、マスターダイにワックスを注入することから始まる(ツーリングを使用して、最終部品の正確なワックス・レプリカを作成します。(注:ツーリングの品質は最終部品の精度に直接影響します)

組み立てとツリー作り

個々のワックスパターンは、中央のワックスに取り付けられている スプルー を形成している。この構造は一般に、注湯時の金属充填効率を最適化するために使用される。

シェルビル(投資中)

ツリーは耐火セラミックスラリーに繰り返し浸漬され、細かい砂でコーティングされる。金属の高熱と圧力に耐える十分な強度と厚みをシェルに持たせるため、この工程を通常6~8回繰り返す必要がある。

脱ワックス(ロストワックス)

脱蝋工程では何が行われるのですか?シェルをオートクレーブまたは加熱炉で加熱します。通常、90℃から175℃の範囲で、ワックスが溶けて排出され、中空の金型キャビティが残ります。

注湯と鋳造

溶融金属は、多くの場合800∘℃~1100∘℃に予熱されたセラミック鋳型に流し込まれる。予熱は、メタルフローを良好にし、複雑な部分を完全に充填するための重要なステップです。

仕上げと部品除去

最終工程はどのようなものですか?セラミック・シェルは機械的または油圧で破壊され、鋳造部品はスプルーから切り出されます。ゲートの残留物を除去し、必要な表面処理を行うために、仕上げ作業が行われます。

インベストメント鋳造に最適な材料

インベストメント鋳造はダイカスト鋳造に比べ、互換性が高いという利点があります。どのような材料が使用できますか?また、ステンレス鋼はインベストメント鋳造できますか?インベストメント鋳造は幅広い合金に対応しています。

- ステンレス鋼 (300および400シリーズ):耐食性と強度に優れ、エンジニアリング用途によく使用される。

- 炭素鋼および低合金鋼:特定の強度と焼入れ性を必要とする重要な耐荷重部品によく使用される。

- 非鉄金属:アルミニウムと銅の合金(真鍮と青銅)はうまく鋳造できる。

- 超合金:ニッケルおよびコバルト基合金を含むこれらの材料は、極端な高温を必要とする航空宇宙およびエネルギー部品(タービンブレードなど)に一般的に利用されている。

インベストメント鋳造の利点と限界

プロセスを選択する際、エンジニアは通常、この方法の核となる長所と短所を比較します。インベストメント鋳造の長所と短所とは?

主な利点

- 高次元の精度:グレードCT5~CT7の公差を確実に達成できるため、通常、二次加工の必要性を低減または排除できる。

- 複雑な幾何学:このプロセスは、内部通路、微細なディテール、薄肉部までサポートする。 0.75 mm.

- 優れた鋳造ままの表面仕上げ:セラミック鋳型は、鋳造したままの表面品質を、以下の範囲内で提供することができる。 Ra 3.2μm~Ra 6.3μm.

- 幅広い素材適合性:多くの耐火物や難削合金を処理できる。

制限事項

- 少量生産では部品単価が高い:少量生産では、複雑な工程と初期金型投資のため、砂型鋳造よりも単価が高くなる可能性がある。

- 長いリードタイム:シェルの構築と乾燥のサイクルは、プロジェクトの生産スケジュールを延長する可能性がある。

適用性の評価: インベストメント鋳造は、部品に複雑な形状要件がある場合、高精度が要求される場合、またはプロジェクトの目標が鋳造後の機械加工作業負荷を軽減することである場合に推奨される選択です。単純で大量の部品には、ダイカストまたは鍛造が一般的に考慮されます。

用途と部品例

インベストメント鋳造が提供する信頼性と精度 ドライブ 信頼性の高い分野での使用インベストメント鋳造にはどのような用途があり、どのような部品を作るのでしょうか?

- 航空宇宙とエネルギー: 代表的な部品 はタービンブレードとジェットエンジンの主要部品である。 を使ってよく作られる。 インベストメント鋳造は、複雑な内部冷却チャンネルと超合金材料が要求されるため。

- 医療機器:高い表面仕上げと生体適合性が要求される手術器具やインプラントを含む。

- 自動車産業:ターボチャージャーのハウジング、精密な流体力学を必要とするポンプのインペラ、複雑なバルブボディの製造に使用。

インベストメント鋳造と砂型鋳造およびダイカストの比較

プロセスを選択する際には、インベストメント鋳造と他の一般的な方法との主な違いを比較するのが標準的な方法です。インベストメント鋳造は、精度とコストの面で砂型鋳造やダイカストとどのように比較されますか?それぞれの方法は、特定の生産目標をターゲットとしています。

インベストメント鋳造は より良い への 砂型鋳造 寸法精度と表面仕上げにおいて(砂型鋳造の利点は、非常に大きく単純な部品を最低の材料費で製造することにある)。

と比べると ダイカスト (インベストメント鋳造の利点は、より広範な高温金属やより複雑な形状に対応できることである。

結論

インベストメント鋳造 中核を担う は、精密ソリューションとして現代の製造業に貢献しています。複雑な形状を高性能合金と組み合わせることができる。 これは重要なプロセス選択となる 高精度分野の重要部品向け。

精密鋳造のサポートが必要ですか?

あなたのプロジェクトが精密インベストメント鋳造の精度と仕上げを必要とする場合、 エンジニアリングチームへのお問い合わせ 実現可能性の評価、プロセス選択の参考、および無料の見積もりについては、こちらをご覧ください。