近代的な金属製造において、遠心鋳造は重要な技術となっている。 優先かつ必須 高密度の高純度円筒部品を製造するためのプロセス。

金型の回転により発生する遠心力を利用し、溶融金属を金型に押し込む。 緊密 を金型の壁にぶつけ、方向性をもって固化させる、 その結果 機械的強度に優れ、内部欠陥を最小限に抑えた部品。

この技術は、チューブ、ブッシュ、リング、スリーブの製造に特に適している。 必須 自動車産業、エネルギー産業、機械産業において。

遠心鋳造とは

遠心鋳造は、溶融金属を高速回転する鋳型に流し込む金属鋳造プロセスである。

遠心力 ドライブ 金属が外側から内側に冷却されるにつれて、金型壁に向かってコンパクトで均質な構造を形成する。

重力鋳造とは異なり、遠心鋳造では押湯や押湯を使用しません。回転加速度により、溶湯の均一な分配と自己圧密が保証されます。

これは 達成 優れた密度、最小限の介在物、高い機械的性能により、要求の厳しいエンジニアリング用途に最適です。

遠心鋳造の仕組み

遠心鋳造の基本原理は、以下のとおりである。 回転加速度 溶融金属を金型壁に向かって押し出す。

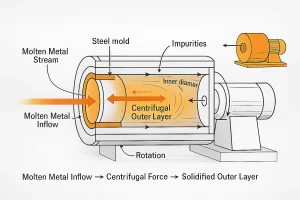

遠心鋳造プロセスにおいて、回転する鋳型の中で溶融金属がどのように緻密な外層を形成するかを示す図。

金型が高速で回転すると、金属は次のような経験をする。 遠心加速度 (a=ω2r)を引き起こす。 密度の高い物質が外側に移動する 一方、軽い不純物とガスは中心に向かって移動する。凝固は外壁から内側に進み、その結果 微細な方向性凝固構造 疲労強度と引張強度が向上している。

プロセス・ステップとオペレーション・ハイライト

鋳型の準備から機械加工まで、遠心鋳造の各段階断じて は、最終製品の完全性と寸法精度に影響する。

1.金型の準備

金型 は通常、スチール製かグラファイト製で、コーティングが施されている。 耐火物ライニング 金属の付着を防ぐため鋳型を制御された温度に予熱することで、水分を除去し、注湯時の熱衝撃を軽減します。

2.金属の溶解と注湯

合金は目標温度まで溶かされ、取鍋または注湯管を通して回転する鋳型に注がれる。 回転速度 は、金型壁に沿って滑らかで均一な分布を確保するために、金属の種類に正確に適合させなければならない。

3.凝固と冷却

冷却は金型の壁から始まり、内側に進む。連続回転 金属構造をコンパクトにする一方 逆に不適切な冷却は、偏析や肉厚のばらつきを引き起こす可能性がある。

4.抽出と加工

凝固後、鋳型は回転を止め、鋳物を取り出す。 について 内層通常、ガスや酸化物を含む表面は、正確な寸法と清浄な表面を得るために削り取られる。

金型は何十回、何百回と繰り返し使用できるため、遠心鋳造が可能になる。 効果抜群 であり、連続生産が可能である。初期設備コストは比較的高いが、金型寿命が長く、材料の無駄が少ないため、中・大規模の操業では費用対効果が高い。

遠心鋳造の種類

遠心鋳造システムは一般に、鋳型の向きと運動特性によって分類される。

1.水平遠心鋳造

金型の軸は 横にパイプ、スリーブ、円筒形ブッシングに最適。この構成により 均一な肉厚 産業界で最も広く使用されているセットアップである。

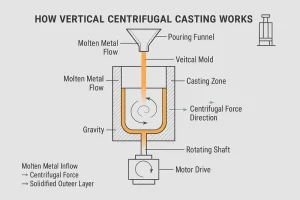

2.垂直遠心鋳造

金型の軸は 垂直溶けた金属を上から流し込む。

垂直遠心鋳造の動作原理を示す概略線図。

遠心力と重力の組み合わせリング、ギアブランク、ポンプハウジングに適している。

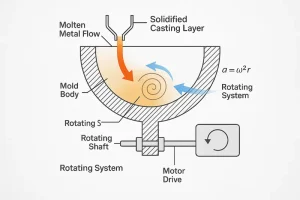

3.半遠心鋳造

この方法 部分的に遠心力に頼る 通常、インペラーやプーリーなど、厚みのある部品や固体に近い部品に使用される。

半遠心鋳造の動作原理を示す技術線図。

材料密度と設備コストのバランスを提供する。

遠心鋳造に適した材料

遠心鋳造は広範囲の鉄および非鉄合金に適合し、それぞれ特定の速度および温度制御パラメータを必要とする。

1.ねずみ鋳鉄とダクタイル鋳鉄

これらの鉄ベースの合金は、優れた流動性とコスト効率を提供します。ねずみ鋳鉄はポンプボディやブレーキドラムのような部品に優れた減衰能力を提供し、ダクタイル鋳鉄は耐圧部品に優れた靭性を提供する。

2.炭素鋼とステンレス鋼

どちらの鋼も、高圧、高温、腐食性の環境で優れた性能を発揮する。炭素鋼は高い強度と低コストを提供し、ステンレス鋼は優れた耐酸化性と耐食性を提供する。 注湯温度と冷却速度の厳密な管理が最も重要である。 クラックや偏析を防ぐため

3.銅および銅合金

銅、青銅、真鍮は、優れた熱伝導性と耐摩耗性を発揮します。遠心鋳造では、ベアリング、シーリングリング、ガイドスリーブに適した、緻密で欠陥のない表面が得られます。

4.アルミニウム合金

アルミ合金は軽量で耐食性に優れ、薄肉部品や放熱部品に最適です。金型の予熱と回転速度を注意深く制御することで、コールドシャットやガスの巻き込みを防ぎます。

5.ニッケル基およびコバルト基超合金

タービンリングや燃焼ライナーに使用されるこれらの材料は、真空鋳造または制御雰囲気鋳造を必要とします。遠心鋳造は、過酷な使用条件に耐える、きめの細かい高純度構造を提供します。

遠心鋳造の利点

遠心鋳造にはいくつかの重要な利点がある。 という点で 強さ、効率、正確さ:

-

高い密度と強度: 遠心力は溶融金属を金型壁面に密着させ、気孔を減らし、引張強度と疲労強度を高める。

-

優れた素材利用: ライザーもコアも必要ない、 させる 以上 90% 金属歩留まりが向上し、加工屑が減少する。

-

洗練された粒子構造: 外側から内側に向かって凝固することで、耐摩耗性と耐疲労性を高める微細な方向性のある結晶粒が形成される。

-

寸法精度: 均一な回転が肉厚を一定に保ち、寸法公差を厳しく保ちます。

-

生産効率: 一旦装置が較正されれば、このプロセスは、スクラップを最小限に抑え、サイクルタイムを短縮し、安定した品質を提供し、長期的に高い生産性を実現します。

遠心鋳造の欠点

遠心鋳造は優れた品質を提供するが、いくつかの限界もある:

-

形状範囲の制限: このプロセスは、円筒形またはリング形状の部品にのみ適しており、複雑な形状は製造できない。

-

繊細なプロセス制御: 偏析や層状化を避けるため、回転速度、注湯温度、冷却速度を正確に調節しなければならない。

-

内面加工が必要: 不純物はボアの近くに集まるので、機械加工で取り除かなければならない。

-

設備コストが高い: 機械は高価で複雑なため、短期生産には向かない。

遠心鋳造の代表的な用途

遠心鋳造は、高強度、均一性、コスト管理が重要な場合に広く使用されている:

頑丈なブッシングやリングなど、完成した遠心鋳造部品のセレクションは、緻密な構造と精密な機械加工を誇示している。

-

航空宇宙 タービン・リング、シーリング・リング、その他の高温部品は、最高純度の真空下で製造される。

-

自動車: 優れた耐摩耗性を必要とするシリンダーライナー、ブレーキドラム、ピストンリング。

-

機械: バランスと寸法安定性が要求されるブッシュ、スリーブ、プーリー、フライホイール。

-

エネルギーと化学産業: 熱や応力にさらされるポンプハウジング、バルブシート、圧力部品。

他の鋳造プロセスとの比較

| プロセスタイプ | 主な特徴 |

| 砂型鋳造 | 低コストで複雑な形状にも柔軟に対応できるが、密度が低く、気孔率が高く、表面欠陥が生じることが多い。 |

| インベストメント鋳造 | 寸法精度と表面仕上げに優れているが、大型の円筒部品では速度が遅く、価格も高い。 |

| 遠心鋳造 | チューブ、リング、スリーブに最適。 |

遠心鋳造 効果的に は、強度と精度のギャップを埋めるものです。砂型鋳造とインベストメント鋳造にはそれぞれニッチがありますが、遠心鋳造は、密度、機械的完全性、および回転対称部品の生産効率の最高のバランスを提供します。

遠心鋳造に関するFAQ

Q1:遠心鋳造機にはどのような種類がありますか?

機械の方向には、主に横型と縦型の2種類がある。横型機はパイプやスリーブのような長い円筒部品に適しており、縦型機はリング、ギヤブランク、重力のかかる重い部品に適している。半遠心機は、プーリーやインペラーのような厚みのある固体部品に使用される。

Q2: 遠心鋳造中のオペレーターの安全性はどのように確保されていますか?

最新のシステムには、振動センサー、自動速度調整、鋳型が適切な状態に達するまで注湯を防止するインターロックなどがあります。 回転数.適切な 有形固定資産金属の飛散や不均衡による事故を防ぐためには、金型の予熱、バランス検査が重要である。

Q3: どのように品質を管理し、不良品を防ぐことができますか?

安定した回転速度、安定した注湯温度、鋳型のアライメントが重要な要素である。先進的な機械は、プログラマブル・コントローラー(PLC)とリアルタイム・モニタリングにより、これらのパラメーターを維持し、偏析と空隙率を低減する。

Q4: 遠心鋳造は他のプロセスと組み合わせることができますか?

その後に機械加工や熱処理を施して、公差を改善したり表面特性を向上させたりすることがよくあります。場合によっては、部品の一部だけが高密度を必要とする場合に、インベストメント鋳造や砂型鋳造と統合されます。

Q5: 遠心鋳造機の長期メンテナンスの必要性は?

ベアリング、ドライブベルト、耐火物コーティングの定期的な検査は不可欠です。潤滑とダイナミックバランスのチェックは、金型とスピンドルの寿命を延ばし、何百もの生産サイクルにわたって安定した製品品質を保証します。

結論

遠心鋳造は、遠心力と方向性凝固を組み合わせることで、従来の鋳造法とは比較にならないレベルの密度と精度を実現する。

重要なプロセスであることに変わりはない にとって 自動車、エネルギー、機械、航空宇宙分野にわたる高性能金属部品を製造。

👉 お客様のプロジェクトに適した鋳造プロセスの選択にお困りですか?当社のエンジニアリングチームが専門的なガイダンスを提供いたします。 明和エンジニアへのお問い合わせ →