カスタム非標準部品製造の世界では、製造方法の選択は、性能、コスト、納期に影響を与える重要な決定です。私たちはしばしば、2つのコア技術を天秤にかけています: キャスティング そして 加工.しかし、真のプロフェッショナルとしての見識とは、どちらか一方を選ぶことではなく、それぞれの長所を理解し、両者の間に完璧な相乗効果を見出すことにある。

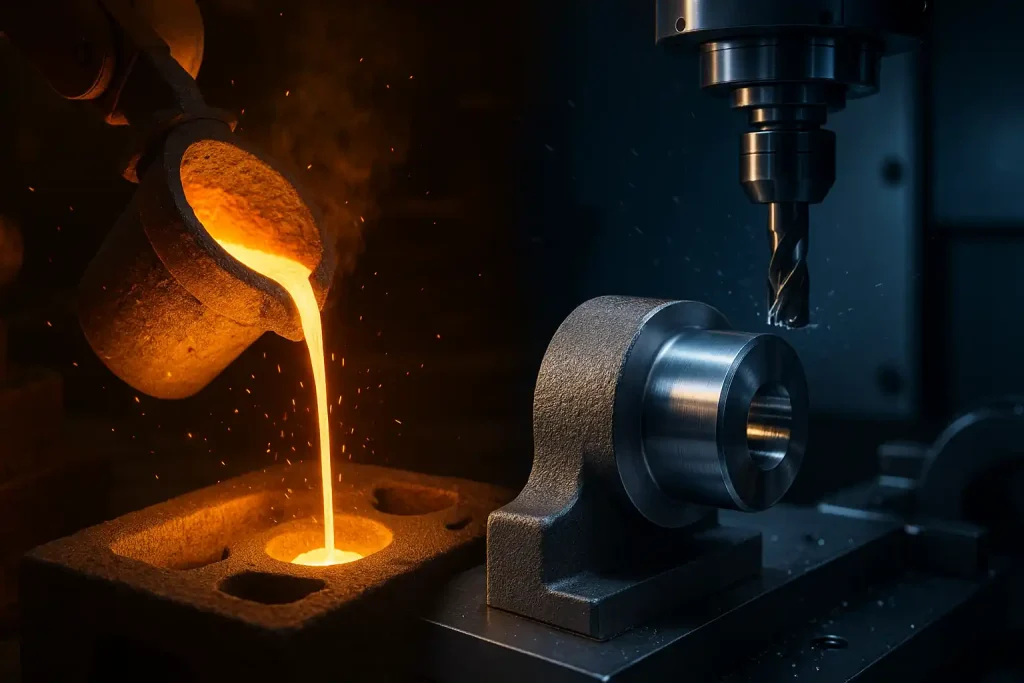

この2つは単なる競合技術ではなく、むしろ補完的な戦略的パートナーである。通常、この2つは特定の順序で機能する、 キャスティング 部品に複雑なマクロ形態と費用対効果を与える、 加工 を精製し、非の打ちどころのない精度を達成します。このアプローチにより、高精度の要件を満たしながら、より競争力のあるコストとリードタイムの短縮が可能になります。

キャスティングとは?

キャスティング は「添加剤」または「液体成形」プロセスである。金属を加熱して溶融状態にし、あらかじめ作られた金型に流し込み、そこで冷えて固化して最終的な部品となる。このプロセスは、複雑な形状の非標準部品の製造に特に適している。

キャスティングの長所と短所

キャスティングの利点

コストとスケールのチャンピオン 鋳造のユニークな価値は、高い初期金型投資額を極めて低い1個当たりのコストに変える能力にあります。このため、鋳造は大規模製造に理想的な選択肢となります。何千もの複雑な部品が必要な場合、鋳造は最高の効率と低コストで大量生産を実現し、プロジェクトの予算を大幅に節約することができます。

ブレークスルー・デザインの限界 鋳造は、ある種の複雑な形状を実現する唯一の方法です。鋳造は、複雑な内部通路、中空構造、不規則な曲線を持つ部品を一度に作ることができます。これは設計を簡素化するだけでなく、その後の溶接や組み立てによる潜在的なリスクを回避し、部品の完全性と信頼性を保証します。

豊富な素材セレクション 軽量のアルミニウム合金や耐久性のあるダクタイル鋳鉄から耐食性のあるステンレス鋼まで、鋳造は幅広い金属や合金を加工することができます。このため、非常に柔軟性が高く、特定の性能ニーズ(強度、耐摩耗性、耐腐食性など)を満たす最適な材料で部品を作ることができます。

キャスティングのデメリット

より低い次元の精度 凝固中の金属収縮のため、鋳造部品は一般的に寸法公差が大きく、高精度の要件を満たすことができません。ほとんどの鋳造品は、最終寸法と嵌合要件を達成するために、その後の機械加工を必要とします。

表面仕上げ不良 鋳物の表面は一般に粗く、砂穴やバリなどの欠陥がある。製品に良好な外観や特定の表面性能が必要な場合は、研削、サンドブラスト、機械加工などの二次加工を施して改善する必要がある。

内部欠陥のリスク 鋳造工程では、気泡や不均一な収縮により、気孔や収縮などの内部欠陥が発生することがある。これらの内部欠陥は肉眼では見えないため、品質を保証するためにはX線や超音波検査などの非破壊検査が必要です。

主な鋳造の種類

砂型鋳造

最も古く、最も汎用性が高く、最も費用対効果の高い鋳造法である。鋳型材料として再利用可能な砂を使用する。

- 主な特徴 金型費用が極めて低いため、少量生産で大型の複雑な部品を製造するのに理想的です。

- 代表的な用途 自動車エンジンブロック、重機ベースやフレーム、大型パイプ継手など。

インベストメント鋳造

これは、非常に高い精度で部品を鋳造できる「ロスト・ワックス」プロセスである。まずワックスパターンを作り、耐火物でコーティングする。その後、ワックスが溶け出し、精密な中空の鋳型が残る。

- 主な特徴 極めて高い寸法精度、優れた表面仕上げ、複雑な内部構造や細部の鋳造能力。

- 代表的な用途 航空宇宙部品、医療機器、高級バルブ部品、公差の厳しい複雑な小型部品など。

ダイカスト

この方法では、再利用可能な金型に溶融金属を高圧で注入する。

- 主な特徴 生産速度が非常に速く、金型は何千回も使用できるため、1個あたりのコストが非常に低い。大量生産に最適です。

- 代表的な用途 自動車部品(エンジンカバーなど)、電子機器ケーシング、家電部品、高速大量生産を必要とする非鉄部品など。

遠心鋳造

この方法は、遠心力を利用して溶融金属を金型内に回転させ、均一な分布と凝固を確保する。

- 主な特徴 部品は気孔や介在物のない緻密な内部構造を持ち、均一で信頼性の高い性能を発揮する。

- 代表的な用途 ブッシング、ライナー、パイプのような円筒形または管状の部品。

機械加工とは?

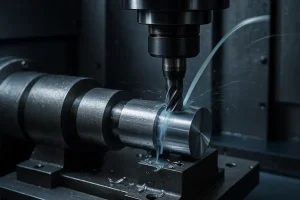

機械加工 は「減法」または「切削」加工である。切削工具(フライスカッターや旋盤など)を使って、ソリッドブロックから材料を正確に除去し、厳密な寸法と滑らかな表面仕上げを実現する。機械加工は、パーツを完璧に仕上げるための「彫刻」のプロセスと見なすことができる。

機械加工の長所と短所

機械加工の利点

比類のない精度と品質 機械加工は、極めて高い精度と完璧な表面仕上げを実現するための最良の選択です。ミクロンレベルの公差要件を容易に満たすことができ、部品の重要な機能部分の正確な適合と信頼性を保証します。この高い精度は、最終製品の性能、安定性、寿命を直接左右します。

卓越した柔軟性と敏捷性 鋳造とは異なり、機械加工は金型を必要としないため、初期投資と改造コストを大幅に削減できます。ラピッドプロトタイピングやカスタマイズされた少量生産に最適です。設計に迅速な反復が必要な場合や市場の要求が変化する場合、機械加工は迅速に対応でき、設計から納品までの製品サイクルを大幅に短縮します。

幅広い素材適合性 機械加工では、鋳造が困難または不可能な特殊な高強度合金を含む、ほとんどすべての種類の金属を扱うことができます。これにより、エンジニアは部品の厳しい使用条件に最も適した材料を自由に選択でき、最適な性能を確保することができます。

機械加工のデメリット

高い廃棄物 機械加工は、材料の固まりから最終形状を削り出す「減法」プロセスである。複雑な部品の場合、これによって大量のスクラップが発生し、材料利用率の低下とコスト増につながる。

大量生産に不向き 機械加工は、材料を1層ずつ削り取るサブトラクティブ・プロセスである。鋳造の1回限りの大量複製能力に比べ、部品数量が数万個以上になると、機械加工は1個当たりのコストと総生産時間が劇的に増加するため、超大量生産シナリオには不向きです。

複雑な内部構造には不向き 機械加工は、切削工具のサイズと動きによって制限されるため、鋳造のように複雑な内部通路や空洞を持つ部品を簡単に作ることができない。こうした構造を実現するためには、多くの場合、複数の部品を機械加工した後に溶接や組み立てを行う必要があり、複雑さとコストがかさむ。

機械加工の主な種類

ターニング

旋盤を使って回転する被加工物を切削する工程で、主に円筒形、円錐形、ねじ切り形状の部品を作る。

- 主な特徴 回転対称部品の加工に非常に効率的で、良好な仕上げ面を得ることができる。

- 代表的な用途 シャフト、ボルト、ピン、フランジ、各種ネジ部品。

ミーリング

フライス加工は、回転する切削工具を使用して、静止または移動する被加工物を加工し、平面、溝、曲線、複雑な形状を作成することができます。

- 主な特徴 汎用性が高く、さまざまな複雑な3次元形状を加工できる。

- 代表的な用途 金型キャビティ、機械ブラケット、カム、さまざまな複雑な輪郭の部品。

掘削

ドリル加工は、回転する切削工具を使用して被加工物に円形の穴を開ける。ドリル加工は、タッピングやリーマ加工など、後続の工程の最初のステップとなることが多い。

- 主な特徴 部品に穴を開ける迅速で効率的な方法を提供します。

- 代表的な用途 取り付け穴、ネジ下穴、各種貫通穴。

研磨

研削は、高速の砥石を使用してワークから少量の材料を除去する。通常、最終工程となる。

- 主な特徴 非常に高い寸法精度と優れた仕上げ面精度を実現し、以前の加工跡をなくすことができる。

- 代表的な用途 ベアリングの合わせ面、精密シャフト、ゲージ、鏡面仕上げが必要な面。

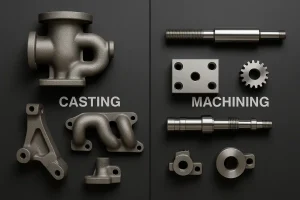

鋳造と機械加工の主な違い

動作原理

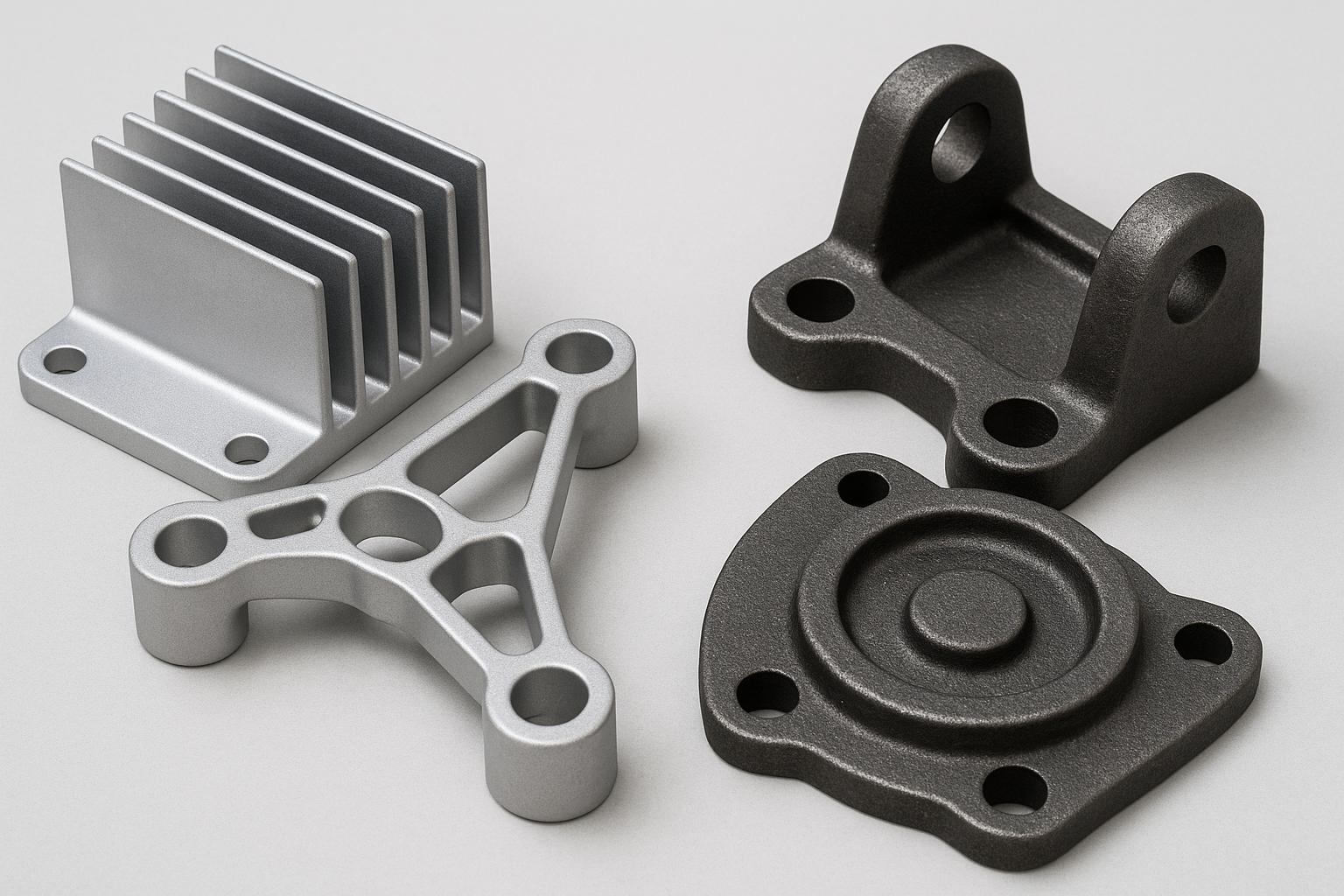

キャスティングは 加法 金型に材料を加えて部品を成形すること。機械加工は 減法 固いブロックから材料を取り除く。この根本的な違いは、材料の利用率と生産効率に影響する。

生産コストモデル

鋳造の特徴 金型コストは高いが、部品コストは低い.機械加工は 金型コストは低いが(またはゼロ)、部品コストは高い.このため、鋳造は大量生産に適しているが、機械加工は小ロットや試作品に適している。

寸法精度と表面仕上げ

鋳造は通常、寸法精度が低く、公差が広く、表面仕上げが粗い。機械加工は、多くの場合ミクロン単位の極めて高い精度を達成することができ、優れた表面仕上げを提供します。

デザインの自由

鋳造は設計の自由度が高く、複雑な内部構造、中空空洞、機械加工が困難または不可能な一体化した形状を作り出すことができる。機械加工の設計の自由度は、切削工具の形状と動きによって制限される。

最終的な材料特性

鋳造部品は、凝固過程で不規則な結晶粒構造を持つことが多く、機械的特性が不均一になることがあります。機械加工された部品は、一般的に鍛造または圧延されたストックから作られ、より緻密で均一な結晶粒構造を持ち、より一貫した強度と靭性をもたらします。

品質管理の焦点

品質管理 キャスティング の検出に重点を置いている。 内部欠陥 多くの場合、非破壊検査(X線、超音波)を使用する。検査対象 加工を測定することに重点を置いている。 外形寸法 そして 幾何公差 (平坦度、同心度)、通常は三次元測定機(CMM)を使用する。

各プロセスの異業種への応用

さまざまな業界には、部品の性能、精度、コストに対する独自の要件があり、それが鋳造と機械加工の選択を直接決定する。

一般に、鋳造は、自動車のエンジンブロックやバルブボディのような大型部品や構造的に複雑な部品を製造するのに適しています。 費用対効果 と形成能力 複雑な幾何学.一方、機械加工は、航空宇宙用タービンブレードや高精度ピストンのような寸法公差の厳しい精密部品の製造に最適です。 優れた精度 そして 優れた表面仕上げ.

| 産業 | 代表的な鋳造部品 | 代表的な機械加工部品 |

| 自動車 | エンジンブロック、トランスミッションハウジング、ホイールハブ、エキゾーストマニホールド | カムシャフト、クランクシャフト、ギア、高精度ピストン |

| ポンプ&バルブ | バルブボディ、ポンプケーシング、インペラ、フランジ | バルブステム、シート、精密シャフト、シール、高精度ボア |

| 重機 | 掘削機トラック、マシンフレーム、ギアボックス、大型エンクロージャー | 油圧ピストン、精密シャフト、コネクター、コントロールバルブ |

| エネルギー | 風力タービンハブ、ベース、発電機ハウジング | タービンブレード、ベアリングハウジング、高精度ギア |

| 航空宇宙 | エンジン・タービン・ケーシング、ブラケット、構造部品 | タービンブレード、精密シャフト、コネクター、重要なファスナー |

| メディカル | 手術器具ハンドル、器具ハウジング、ブラケット | マイクロ整形外科インプラント、手術用ブレード、精密関節、センサー筐体 |

| 建設 | パイプ継手、ウォーターポンプケーシング、大型構造用コネクター | 特殊ボルト、ナット、高精度継手 |

鋳造と機械加工:どのように選択するか

適切な製造プロセスを選択することは、単一の「ベスト」ソリューションを見つけることではなく、特定のプロジェクトに最も適したものを見つけることである。最適な選択は、多くの場合、各技術の長所を生かした複合的なアプローチにあります。自信を持って決断するためには、以下の重要な要素を考慮してください:

- 複雑さと幾何学: 複雑な内部通路、中空部分、複雑な曲線など、切断が困難な部品はありますか? もしそうなら、キャスティングが基本的な解決策となる。 部品がソリッドで単純な外形形状であれば、直接機械加工することができる。

- 生産量とコスト: 試作品1個を生産するのか、それとも何万個もの部品を生産するのか。 少量生産や一品生産の部品には、機械加工が最も費用対効果の高い選択となることが多い。 初期設定コストが低いからだ。 大規模生産の場合、鋳造は1個あたりのコストが低く、明らかに勝者である。金型への先行投資が高くなるにもかかわらず。

- 精度と表面仕上げ: 部品は、極めて厳しい寸法公差や、嵌合やシーリングのための滑らかで高品質な表面を必要としますか? もしそうなら、機械加工が不可欠だ。 鋳造が大まかな形状を提供するのに対して、機械加工は機能的な性能に必要な重要な精度と仕上げを提供する。

- 素材の選択: 機械加工が困難な材料が必要なのか、鍛造材料から得られる均一な結晶粒構造が必要なのか。鋳造は、機械加工が困難な材料に対してより多くの選択肢を提供し、機械加工は特定の合金から優れた特性を提供します。

結局のところ、ほとんどの高性能工業部品にとって、理想的なソリューションは ハイブリッド・アプローチ.まずニアネットシェイプの部品を鋳造し、次に精密機械加工で重要な特徴を仕上げることで、両方の長所を得ることができます。

結論

要するに、鋳造と機械加工は競合する技術ではなく、むしろ、鋳造と機械加工は競合する技術なのである。 戦略的パートナー.鋳造はマクロ成形を得意とし、複雑な形状やコスト面でのメリットを提供します。一方、機械加工は微細仕上げを得意とし、必要不可欠な精度を確保します。両者を組み合わせることで、お客様の非標準部品に最も最適で費用対効果の高い製造経路を見つけることができます。

お問い合わせ

非標準鋳造部品の専門サプライヤーとして、当社はワンストップソリューションを提供することに専念しています。当社のエンジニアリングチームは、設計段階からお客様をサポートし、最も合理的な「鋳造+機械」ソリューションを計画します。お客様のプロジェクトがいかに複雑であっても、当社はお客様の製品が以下のベストバランスを達成することを保証します。 パフォーマンス、コスト、納期.

お問い合わせ カスタマイズされた鋳造と機械加工のソリューションのために。