金属材料の世界では、鋼材の選択が構造物の安全性と製造コストに直接影響します。基本的な鉄と炭素の組成から複雑な多元素合金比率まで、さまざまな種類の鋼は物理的性能と化学的安定性において明確な境界線を示しています。これらの違いを理解することは、工学設計において性能と予算の科学的バランスを達成するのに役立ちます。

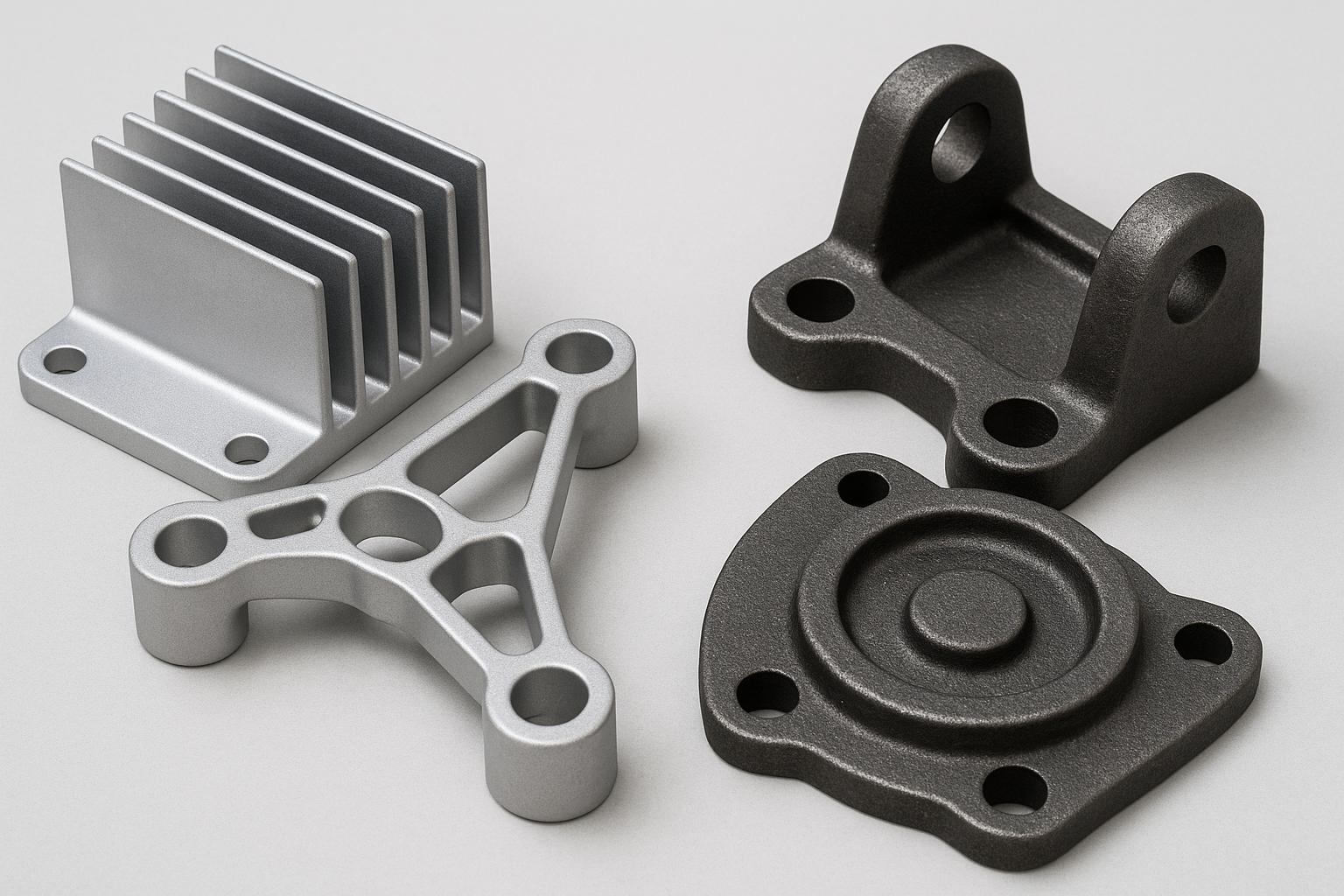

以下の内容は、産業用途における最も中核的な2つの材料カテゴリーである合金鋼と炭素鋼について、定義、分類、性能の境界、および用途の次元にわたって体系的に概説したものである。

合金鋼とは?

合金鋼は、炭素鋼にクロム、ニッケル、モリブデン、バナジウム、マンガンなどの元素を添加して作られる。これらの合金元素の導入は、金属の微細構造を変化させることを目的としている、

は、硬度、靭性、耐食性、温度安定性など、基本的な炭素鋼では対応できない厳しい条件を満たすために、的を絞った改善を提供する。

合金鋼の種類

合金鋼の分類は通常、改質の目的と全元素含有量に重点を置いている:

- 低合金鋼: 合金の総含有量は通常5%以下である。コストを抑えながら、降伏強度、疲労寿命、低温衝撃靭性を向上させることに重点を置いている。

- 高合金鋼: 合金含有量は5%以上。典型的な例はステンレス鋼で、高い割合の合金元素によって極めて高い化学的・熱的安定性を実現している。

合金鋼の長所と短所

合金鋼は複雑なエンジニアリングにおける極端な故障問題を解決するが、サプライチェーンの投資構造を変えてしまう:

- 長所だ: 高い動作信頼性;極端な圧力、交互応力、高温/低温の環境下でも構造的完全性を維持します。また、内部抵抗により低メンテナンスの冗長性を提供し、コンポーネントの耐用年数を大幅に延ばします。

- 短所だ: 初期調達価格が高く、貴金属価格の変動や複雑な製錬工程に左右されることが多い。さらに、特定の溶接入熱や正確な熱処理曲線など、厳格な工程管理が必要。

合金鋼の用途

合金鋼は、高い安全性と性能の冗長性が要求されるセクターの重要なノード材料として機能する:

- コア・トランスミッション・システム 航空エンジン部品、高性能ギア、ヘビーデューティ・クランクシャフト、精密ベアリングに応用。

- エクストリーム・コンディション機器: 深海石油・ガス掘削ツール、化学高圧リアクター、超臨界ボイラー、圧力容器に使用。

- 精密工具: 高硬度冷間・熱間加工ダイス鋼、高速ドリルビット、精密医療用外科器具など。

炭素鋼とは?

炭素鋼は、炭素が主要な合金元素である鉄-炭素合金を指し、炭素含有量は通常0.02%から2.11%の範囲である。製錬工程では、少量のマンガンとシリコンを除き、他の合金元素は意図的に添加されない。

炭素鋼の機械的特性は、その構造内の炭素原子の分布に大きく依存する。最も基本的な工業原料である炭素鋼は、その成熟した製錬プロセスと高い生産安定性により、現代産業の礎石を形成している。

炭素鋼の種類

炭素鋼の性能は、炭素含有量の増加に伴って大きく変化する。炭素含有量の勾配に基づいて、一般的に3つのカテゴリーに分類される:

- 低炭素鋼(軟鋼): 炭素含有量は通常0.25%以下である。優れた塑性と溶接性を持ち、建築部品や板金に好まれる。

- 中炭素鋼: 炭素含有量は0.25%から0.60%です。熱処理により、強度と靭性の良好なバランスを実現し、一般的にシャフトや耐荷重部品の製造に使用されます。

- 高炭素鋼: 炭素含有量は0.60%を超える。焼入れ後、非常に高い硬度と耐摩耗性を示し、主にプロ用切削工具、バネ、高強度鋼線に使用される。

炭素鋼の長所と短所

選定段階において、企業は故障リスクを軽減するために、炭素鋼固有の特性と使用環境を客観的に比較検討しなければならない:

- 長所だ: 豊富な原料と低い製錬エネルギー消費により経済的なコスト効率が高く、大量標準化に適している。また、切断、成形、従来の溶接工程における工具摩耗が少なく、製造性に優れている。

- 短所だ: 環境酸化に対する感受性が高く、耐食性合金元素を欠いているため、湿度の高い環境では電気化学的腐食を起こしやすい。さらに、焼入れ性に限界があるため、大断面部品では芯部レベルの強化が難しい。

炭素鋼の用途

その高いコストパフォーマンスから、炭素鋼は現代産業の基本インフラを構築している:

- 建設インフラ: 鉄筋、Iビーム、橋梁支持フレーム、市営水道パイプラインなどに広く使用されている。

- 一般的なコンポーネント: 自動車のボディパネル、標準的なファスナー(ボルト/ナット)、家電製品の金属ケーシングに含まれる。

- 基本的な機械: 非腐食性環境での耐摩耗ライナープレート、農業機械構造物、各種一般手工具に使用。

合金鋼と炭素鋼の比較:比較表

次の表は、材料の選択に最も重要な6つの核となる次元をベンチマークしたものである:

| 評価の次元 | 炭素鋼 | 合金鋼 |

| 耐食性 | 低い(外部保護に頼る) | より高い(自己不動態化層) |

| 機械的強度 | 中程度(強さとタフネスのバランスが限定的) | 極めて高い(マルチエレメント補強) |

| 加工性 | 優れている(切断と溶接が容易) | 平均的(加工硬化しやすい) |

| コスト | 初期調達価格の優位性 | ライフサイクルコスト(TCO)の優位性 |

| 耐摩耗性 | 炭素含有量による(脆性のリスク) | 極めて高い(超硬合金強化) |

| 耐熱性 | 高温で軟化しやすい | 優秀(高いクリープ強度と熱強度) |

合金鋼と炭素鋼:その違いとは?

選択ロジックをより直感的に示すために、いくつかの主要な次元における具体的な産業別パフォーマンスの違いを分析することができる。

耐食性

合金鋼 (特にクロムとニッケルを含むグレード)は、表面の自己不動態化によって緻密な保護酸化膜を形成し、環境媒体による金属基材の化学的侵食速度を大幅に低減することができる。 対照的だ、 炭素鋼 は耐食性の合金元素を欠いており、非常に酸化しやすく、露出した環境では錆の層を形成する。

機械的強度

合金鋼 は、優れた衝撃靭性を維持しながら降伏強度を大幅に向上させるために、マルチエレメント強化メカニズムを利用している。 これにより、急激な衝撃荷重や交番応力に対して、より高い安全マージンが得られる。強度は 炭素鋼 しかし、強度の増加はしばしば靭性の低下(脆性破壊につながる)を伴う。

加工性

合金鋼硬度が高く靭性が高いため、切削工具の摩耗が大きく、加工中に加工硬化を起こすことが多い。さらに、溶接時に厳密な温度管理が必要となり、製造時間と人件費が増加する。逆に 炭素鋼 は、優れた加工性と溶接適応性を示し、切削抵抗が低く、技術的閾値が低い。

コスト

総所有コスト(TCO)評価において、 合金鋼 多くの場合、メンテナンス頻度と計画外のダウンタイムを削減することで、重要な大型部品に優れた経済的利益をもたらします。 炭素鋼しかし、腐食性環境ではメンテナンスコストが高くなる可能性はあるものの、初期調達価格では決定的な優位性がある。

耐摩耗性

合金鋼 は、クロム、モリブデン、バナジウムなどの元素を取り込み、非常に硬い炭化物を形成する。 これにより、コアの靭性を維持しながら卓越した耐表面摩耗性を実現し、高摩擦環境における部品の寿命を延ばすことができる。 の耐摩耗性である。 炭素鋼 は主に炭素含有量を増やすことに依存しているが、炭素レベルが高いと材料が脆くなる。

耐熱性

合金鋼モリブデンとバナジウムの添加により熱強度が向上し、高温高圧条件下でも安定した機械的特性と耐酸化性を維持できる。 高温では、原子活性は 炭素鋼 が増加し、クリープと軟化を引き起こし、その結果、耐荷重性が損なわれる。

検討すべき代替素材

エンジニアリングのシナリオによっては、従来の合金と炭素鋼の論争を超えた選択が必要な場合があります。重量、極端な衛生状態、またはユニークな製造工程などの特殊な要件により、以下の選択肢が必要になる場合があります:

ステンレス鋼

ステンレス鋼は、合金鋼のプレミアム進化形と見なされることが多く、最低10.5%のクロムを含んでいます。この高濃度クロムは、酸化に対してほとんど侵入不可能なバリアを形成します。医薬品製造、業務用厨房、医療機器など、衛生面や美観が重視される業界では、ステンレス鋼が決定的な選択肢となります。

工具鋼

お客様のプロジェクトが他の金属の成形、切断、成型を伴う場合、工具鋼は特殊な代替品となります。これらは超高性能合金で、激しい摩擦や赤熱にさらされても、鋭い切れ味と構造的な剛性を維持できるように設計されています。工業用ダイ、パンチ、高速ドリルの基幹部品です。

鋳鉄

柔軟性よりも高い振動減衰性を必要とする巨大な静止構造物では、鋳鉄が炭素鋼に代わる有効な選択肢であり続けています。炭素含有量が高い(2%以上)ため脆いが、複雑な形状に鋳造するのが非常に容易である。エンジンブロック、重機械のベース、自治体のマンホールの蓋などによく見られる。

アルミニウム合金

強度対重量比」がエンジニアリングの主要な指標である場合、アルミニウムは強力な競争相手となります。アルミニウムは、合金鋼のような圧倒的な耐荷重性には欠けるものの、大幅な軽量化と環境腐食に対する自然な耐性により、航空宇宙産業や最新の電気自動車シャーシではトップクラスの選択肢となっています。

結論

材料の選択は、工学的な安全マージンと財政的な予算とのダイナミックなバランスである。標準化された低リスクの構造物には、炭素鋼のコスト競争力を活用することをお勧めします。クリティカルなノード、過酷なサービス環境、または長期にわたる運用要件に対しては、合金鋼がシステムの継続的で安定した運用を技術的に保証します。

どの素材がお客様の用途に適しているかわからない場合 お問い合わせお客様の負荷要件、ご予算、サービス環境に基づき、詳細な材料コスト・ベネフィット分析を無料でご提供いたします。