Fundición en molde permanente es un proceso de fundición de precisión que utiliza moldes metálicos reutilizables y vertido por gravedad para producir componentes no ferrosos de alta resistencia. Este método, a menudo denominado fundición a presión por gravedadutiliza matrices metálicas duraderas para conseguir unas propiedades mecánicas y una consistencia dimensional superiores en tiradas de producción largas. Se utiliza principalmente para la producción de volúmenes medios de aleaciones de aluminio, magnesio y cobre, y ofrece un equilibrio entre la integridad de la fundición y la rentabilidad.

¿Qué es el moldeo permanente?

Fundición en molde permanente es una técnica de conformado de metales que utiliza matrices metálicas reutilizables de varias piezas y se basa en la gravedad para rellenar la cavidad y dar forma a la pieza final. La denominación "Permanente" significa que el molde -normalmente fabricado en hierro fundido o acero para herramientas- está diseñado para soportar ciclos térmicos repetidos, lo que permite miles de ciclos de fundición sin que se destruya. En comparación con los moldes de un solo uso, como los que se encuentran en la fundición en arena o a la cera perdida, la matriz metálica ofrece una durabilidad y una consistencia significativamente mayores. Esta estabilidad se traduce directamente en una mayor precisión de la fundición. El proceso está optimizado principalmente para la fundición de aleaciones de aluminio, magnesio y cobre debido a sus temperaturas de fusión más bajas.

Cómo funciona el proceso

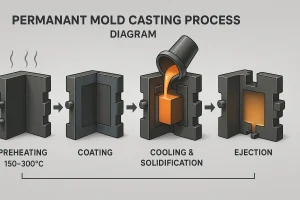

El proceso paso a paso de la fundición en molde permanente, mostrando las etapas de calentamiento, recubrimiento, vertido y solidificación.

La precisión y repetibilidad que caracterizan a la fundición en molde permanente son el resultado de un riguroso ciclo de varias etapas cuidadosamente gestionado:

Preparación del molde y precalentamiento

El ciclo comienza asegurándose de que las matrices metálicas están limpias y precalentadas. Los moldes suelen elevarse a una temperatura de funcionamiento precisa, a menudo entre 150°C y 300°C. Este paso inicial es vital para establecer la estabilidad térmica necesaria para controlar la velocidad de enfriamiento y evitar defectos como el cierre en frío o el agrietamiento.

Aplicación del revestimiento

Un revestimiento fino y refractario, como por ejemplo grafito o nitruro de borose aplica a las superficies internas del molde. Este revestimiento cumple una doble función: impide que el metal fundido se funda con la matriz de acero (actúa como agente desmoldeante) y actúa como barrera térmica para regular la velocidad de transferencia de calor, controlando la velocidad de solidificación del metal.

Vertido y solidificación de metales

El metal fundido se vierte directamente en la cavidad del molde por gravedad; normalmente no se utiliza presión externa. La rápida disipación del calor a través del molde metálico inicia una solidificación rápida y direccional. La velocidad de enfriamiento, que depende de la temperatura del molde y del revestimiento aplicado, es el principal factor que determina la estructura final de grano fino y la resistencia mecánica del componente.

Apertura y expulsión de moldes

Una vez que el metal se ha solidificado por completo, se abre el molde. La pieza de fundición rígida se extrae de forma segura, a menudo utilizando pasadores eyectores o sistemas automatizados. Este proceso de retirada debe programarse con precisión para evitar que la pieza fundida se contraiga en la matriz y provoque deformaciones.

Acabado y recorte

Las etapas finales consisten en cortar la pieza fundida del sistema de compuertas y contrapuertas y eliminar cualquier pequeña rebaba. A continuación, el componente resultante puede someterse a procesos secundarios, como tratamiento térmico (como el proceso T6 para aleaciones de aluminio), para optimizar sus propiedades mecánicas finales, como la dureza y la ductilidad.

Tipos de moldeo permanente

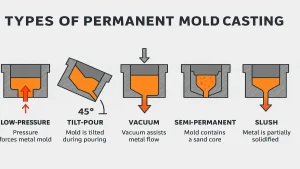

Además del método estándar de vertido por gravedad, se han desarrollado diversas variantes avanzadas de fundición en molde permanente para mejorar el llenado del molde, reducir los defectos y ampliar las capacidades del proceso para componentes complejos. La elección de la variante adecuada suele ser una decisión de ingeniería clave basada en la complejidad de la pieza y los requisitos de rendimiento.

Infografía en la que se comparan cinco variaciones del proceso de fundición en molde permanente con diferentes configuraciones de colada y molde.

1. Molde permanente de baja presión (LPPM)

En esta variante, el metal fundido se empuja hacia arriba en la cavidad de la matriz desde un crisol sellado bajo una suave presión de aire (normalmente inferior a 0,7 bares). El llenado controlado y sin turbulencias minimiza la oxidación y la porosidad, lo que da lugar a piezas de fundición excepcionalmente densas y limpias. Esto la hace ideal para componentes de alta integridad, como las ruedas de automóviles.

2. Molde permanente basculante

Aquí, la matriz está montada sobre un mecanismo basculante que cambia gradualmente de horizontal a vertical durante el vertido. Este movimiento suave regula el caudal de metal y minimiza las turbulencias, reduciendo el atrapamiento de aire en piezas de fundición de paredes finas o grandes que son sensibles a las discontinuidades de flujo.

3. Molde permanente asistido por vacío

La aplicación de vacío a la cavidad de la matriz durante el vertido atrae activamente el metal fundido hacia secciones intrincadas y elimina simultáneamente los gases atrapados. El resultado es una microestructura más fina con una porosidad mínima, un enfoque muy favorecido para componentes a prueba de presión y aleaciones de aluminio de grado aeroespacial, donde los niveles de defectos deben ser casi nulos.

4. Fundición en molde semipermanente

Este enfoque híbrido combina matrices metálicas reutilizables con machos de arena fungibles para crear cavidades internas complejas o socavados. Al utilizar arena para la geometría interna, esta técnica permite con éxito que el proceso de molde permanente maneje diseños que de otro modo requerirían moldes totalmente fungibles, ampliando significativamente la flexibilidad geométrica.

5. Colada granizada

La fundición en barbotina es una variante de nicho en la que sólo se deja solidificar la capa exterior del metal vertido antes de verter el metal líquido restante. Produce piezas de fundición huecas, de paredes finas y grosor controlado, que suelen utilizarse para artículos decorativos o aplicaciones muy ligeras en las que la resistencia estructural no es el principal requisito.

Materiales utilizados en el moldeo permanente

La selección de materiales en la fundición en molde permanente es crítica, e implica tres conjuntos de materiales distintos que interactúan para determinar la calidad del producto final y la eficacia del proceso:

-

Metales para moldes: Las propias matrices se fabrican con materiales de alta resistencia a la fatiga térmica, principalmente de alta calidad. hierro fundido o H13 especializado acero para herramientas. Estos materiales se seleccionan por su resistencia a ciclos de temperatura rápidos y repetidos, lo que garantiza una larga vida útil de las matrices.

-

Aleaciones de fundición: El proceso destaca con metales no férreos como aluminio (por ejemplo, A356, serie 319), magnesio, latóny bronce. El uso de estas aleaciones con un punto de fusión más bajo es crucial para gestionar la carga térmica de las matrices metálicas.

-

Revestimientos: Revestimientos refractarios, principalmente grafito y nitruro de boroson esenciales tanto para el desmoldeo (actuando como agente desmoldeante) como para la gestión térmica. La durabilidad y uniformidad de estos revestimientos son fundamentales para conseguir una calidad de superficie constante y prolongar la vida útil de la matriz metálica.

Ventajas del moldeo permanente

La fundición en molde permanente ofrece varias ventajas técnicas con respecto a los métodos de molde prescindible, sobre todo en cuanto a integridad mecánica y consistencia de la producción:

-

Alta resistencia mecánica: La alta conductividad térmica del molde metálico acelera la solidificación, refinando la estructura del grano y mejorando la resistencia mecánica, la dureza y la resistencia al desgaste.

-

Precisión dimensional superior: Las matrices rígidas de acero o hierro proporcionan una excelente repetibilidad, manteniendo normalmente tolerancias en torno a ±0,25 mm con un alabeo o distorsión mínimos.

-

Excelente acabado superficial: Las superficies lisas de la cavidad y el enfriamiento controlado producen valores de rugosidad superficial en el rango de Ra 3,2-6,3 µm, significativamente mejores que las piezas fundidas en arena.

-

Requisitos de mecanizado reducidos: La precisión cercana a la forma neta a menudo elimina o minimiza el mecanizado posterior a la fundición, lo que reduce el tiempo de producción y el coste por pieza.

-

Alta repetibilidad: Cada troquel puede reutilizarse miles de veces con un rendimiento constante, lo que lo hace adecuado para la producción de volúmenes medios y altos.

-

Mejora de la integridad del metal: La solidificación direccional minimiza la porosidad y los defectos de contracción, produciendo piezas fundidas más densas y estancas a la presión.

Limitaciones del moldeo permanente

A pesar de sus ventajas mecánicas, la fundición en molde permanente tiene varias limitaciones clave que influyen en la idoneidad de su aplicación:

-

Gama limitada de tamaños de piezas: Los componentes grandes o muy irregulares son poco prácticos debido al peso del molde, los límites de manipulación y el comportamiento no uniforme del enfriamiento.

-

Alto coste de utillaje: La inversión inicial para el mecanizado y el tratamiento térmico de las matrices metálicas es considerable, por lo que el proceso no resulta rentable para tiradas cortas o prototipos.

-

Restricciones materiales: El proceso se limita principalmente a aleaciones no ferrosas (aluminio, magnesio, cobre); los metales ferrosos provocan un estrés térmico y un desgaste excesivos de las matrices.

-

Restricciones geométricas: Las características internas complejas y los rebajes profundos son difíciles de producir sin núcleos prescindibles o diseños híbridos.

-

Fatiga térmica y mantenimiento: Los continuos ciclos de calentamiento y enfriamiento degradan gradualmente las superficies de las matrices, por lo que es necesario inspeccionarlas periódicamente y volver a recubrirlas para mantener la calidad.

Cuándo utilizar el moldeo permanente

La fundición en molde permanente es una solución óptima para perfiles de producción específicos que buscan un equilibrio entre rendimiento y rentabilidad.

Debe tener en cuenta este proceso cuando un proyecto requiera volúmenes de producción medios, que suelen oscilar entre miles y decenas de miles de piezas al año. Es la opción preferida para la fabricación alta resistencia, alta repetibilidad componentes de aleaciones de aluminio, magnesio o cobre. Las piezas ideales tienen una complejidad moderada, un grosor de pared relativamente uniforme y requieren una mejor calidad superficial que la que puede proporcionar el moldeo en arena. Por el contrario, el proceso no se recomienda para la producción de prototipos, lotes pequeños, componentes que requieran la fundición de metales ferrosos o piezas con geometrías muy irregulares o macizas.

Esto hace que la fundición en molde permanente sea la opción ideal cuando la resistencia, la repetibilidad y la precisión de la superficie son fundamentales, sin el gasto excesivo en utillaje que supone la fundición a alta presión.

Aplicaciones en la industria moderna

Debido a su fiabilidad y a sus propiedades mecánicas superiores, la fundición en molde permanente forma parte integral de los sectores de alta fiabilidad que requieren componentes no ferrosos resistentes producidos en volúmenes moderados:

-

Automóvil: Entre sus principales aplicaciones se encuentran pistonesEl material se utiliza en la fabricación de soportes de motor, piezas de transmisión y componentes de freno en los que la densidad y la resistencia son primordiales.

-

Aeroespacial y naval: Se utiliza para cuerpos de válvulasLas piezas de acero inoxidable se utilizan en la fabricación de carcasas de bombas y accesorios estructurales que requieren una elevada relación resistencia/peso y resistencia a la corrosión.

-

Maquinaria y electrónica: Componentes como colectores hidráulicosLas cajas de engranajes especializadas y las carcasas de conectores eléctricos duraderos se benefician significativamente de la precisión y densidad del proceso.

El proceso destaca en aplicaciones en las que se prima una resistencia, densidad y consistencia fiables en una tirada de producción estable y moderada.

Perspectivas de la ingeniería

La fundición en molde permanente mantiene su posición crítica en el ecosistema de fabricación como solución para la producción a media escala de alta integridad. Se posiciona con éxito como una alternativa sólida y repetible que salva la distancia de coste y tolerancia entre la fundición en arena de bajo coste y baja tolerancia y las exigencias de alta velocidad y alto coste de la fundición a presión. Los futuros avances tecnológicos se centran en ampliar morir vida a través de sofisticados materiales de recubrimiento, aumentando la eficiencia mediante sistemas de vertido automáticoy desarrollando sistemas de moldes híbridos que integran núcleos prescindibles para una mayor complejidad geométrica.

¿Necesita piezas moldeadas permanentes de calidad técnica en aleaciones de aluminio o cobre? Envíenos sus dibujos para una rápida comprobación DFM y un presupuesto fiable.